Изобретение относится к литейному п зоизводству, в частности к литью по удаляемым, в том числе и по выплавляе1«лм моделям, для формирования ог- 5 неупорных оболочковых форм из суспензий,, содержащих связующее и огнеупорный наполнитель.

Известны суспензии, приготовленные совмещенным и раздельным способами, 10 которые содержат этилеиликатное связующее (этилсиликат, воду, спирт и кислоту) и огнеупорный наполнитель пылевидный кварц, шамот, электрокорунд, дистенсилиманит, плавленый 5 кварц и др tl.

Эти. суспензии, как правило, обладают низкой седиментационной устойчивость, покрытия из нюс не эластичны, склонны к образованию трещин при суш-20 ке покрытия и отелаиваншв. Неравномерность структуры покрытия приводит к снижению прочности оболочки, а отслаивание первого слоя от поверхности модели ухудшает качество поверхности 25 оболочек и отливок (на иоверхности имеются нитевидные углубления от эаплывания суспензии под первый слой при нанесении второго). Трещины в оболочке приводят к браку по засору.

Известно покрытие для форм на негидролизованном зтилсиликате в качест ве связующего, в котором содержится 2-3%-ныйполивинилбутйраль 2 .

Это покрытие не может быть использовано для получения форм по выплавляемьм моделям, поскольку не имеет достаточной прочности, имеет большую вязкость, что делает покрытие нетехнологичнье

Наиболее близкой по техническому сувеству и достигаемому результату к пре(Длагаемой является суспензия, которая содержит огнеупорный наполнитель, полнэтиленоксид и связующее при заданном соотношенин ингредиентов 3 .

Технологическая добавка - полиэтиленокскд растворяется в воде, что не позволяет применять его в случае использования водорастворимых удаляеишс моделей.

Щель изобретения - повышение прочности и газопроницаемости оболочки, а также повышение седиментационной устойчивости и Кроющей способности суспензии .

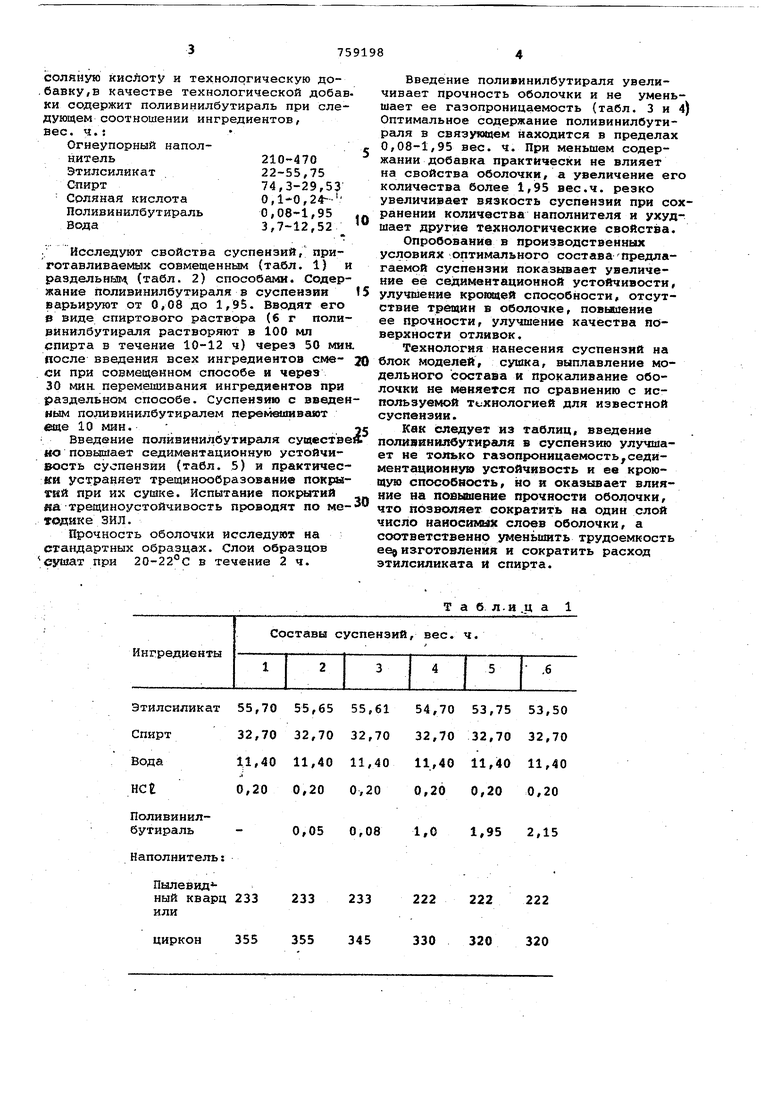

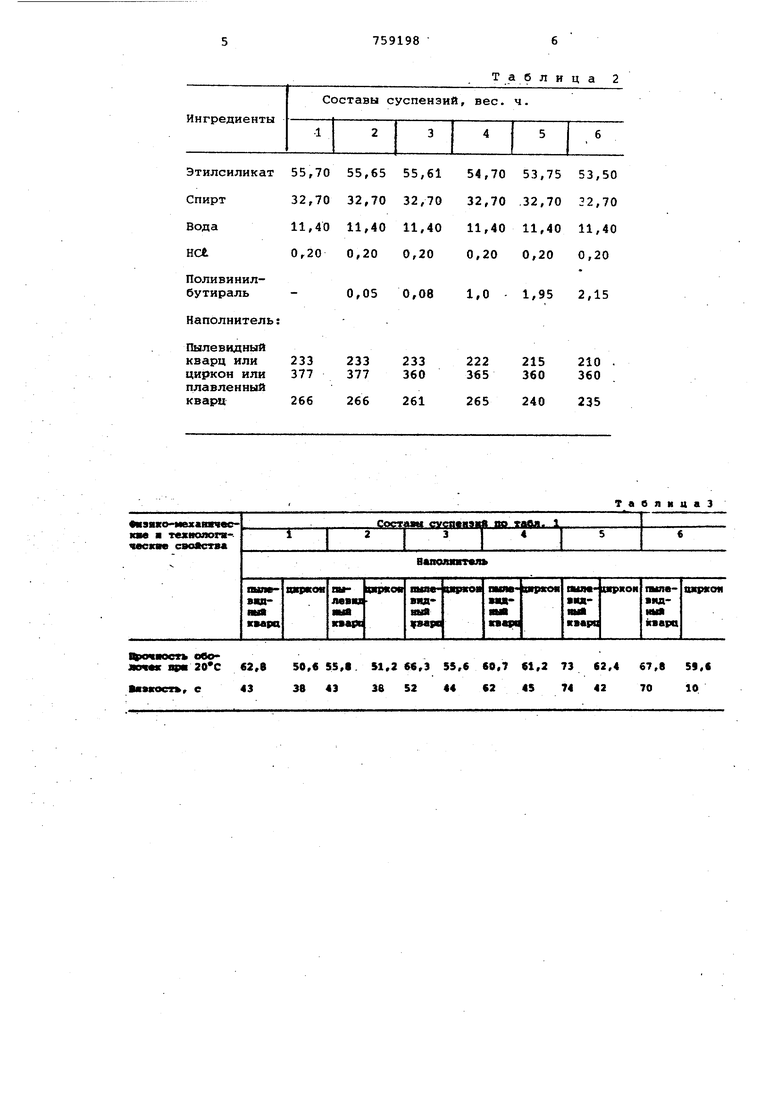

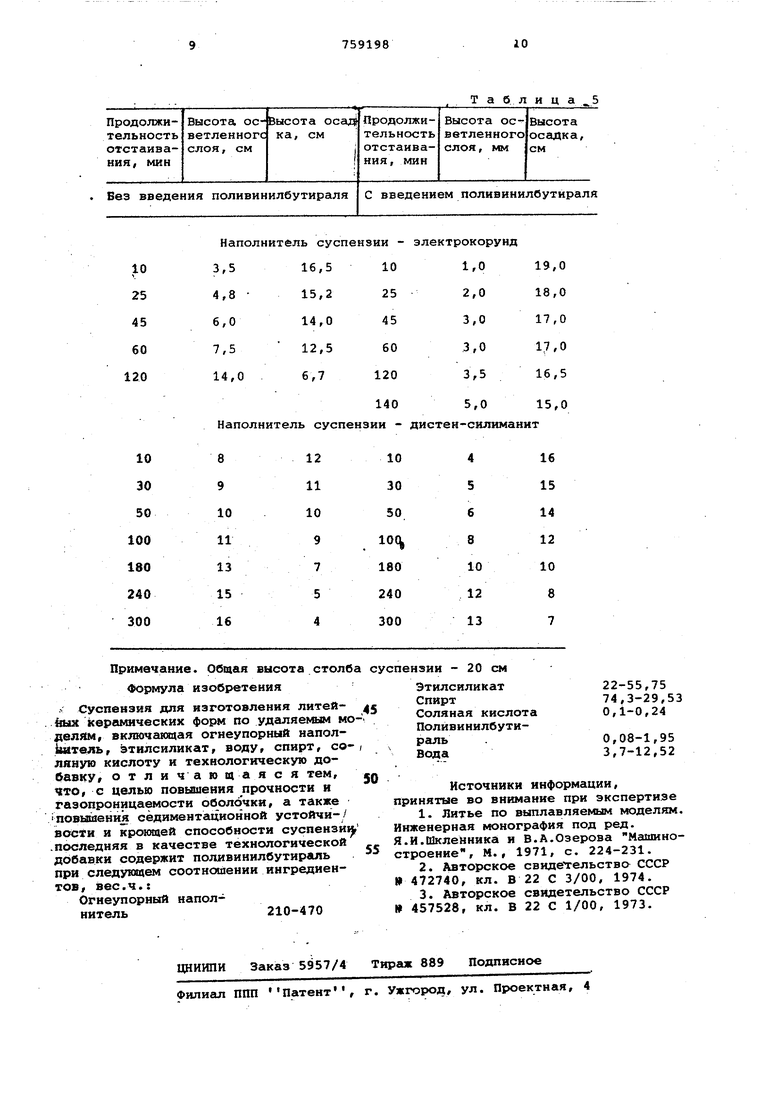

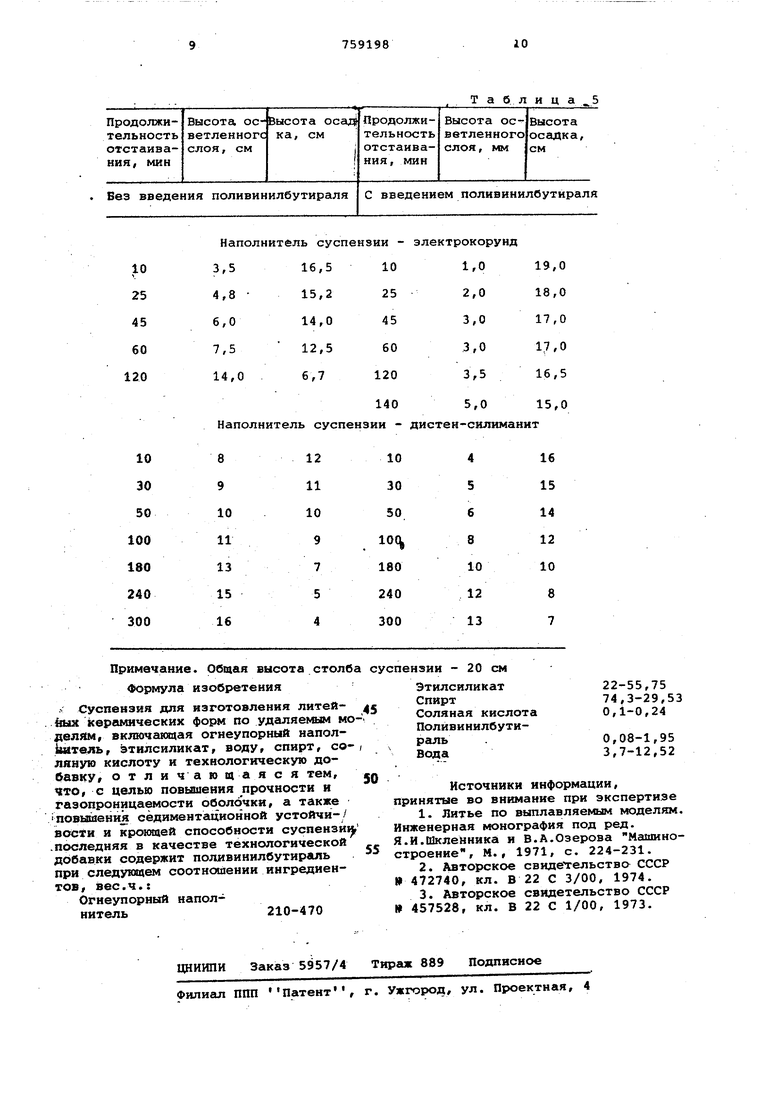

Поставленная цель достигается тем, что суспензия, включающая огнеупорный наполнитель, этилсиликат, воду, спирт. соляную кисЛоту и технологическую до,бавку/в качестве технологической добав ки содержит поливинилбутираль при следующем соотношении ингредиентов, вес. ч.; Огнеупорный наполнитель210-470Этилсиликат22-55,75 Спирт74,3-29,53 Соляная кислота 0,1-0,24-Полнвинилбутйраль 0,08-1,95 вода3,7-12,52 Исследуют свойства суспензий, приготавливаешлх совмещенным (табл. 1) раздельныц. (табл. 2) способами. Содер жание поливинилбутираля в суспензии варьируют от 0,08 до 1,95. Вводят его в виде спиртового раствора (б г поли 1винилбутираля растворяют в 10Q мл спирта в течение 10-12 ч) через 50 ми после введения всех ингредиентов смвси при совмещенном способе и через 30 миа перемешивания ингредиентов при раздельном способе. Суспензию с введе ным поливинилбутиралем переметяивают еще 10 мин. - . Введение полйвияилбутираля суместа но повышает седиментационнуго устойчивость суспензии (табл. 5) и практичес ки устраняет трещннообразованив покры тий при их сушке. Испытание покрытий на трещиноустойчивость проводят по ме «эдике ЗИЛ. Прочность оболочки исследуют на стандартных образцах. Слои образцов езпйат при 20-22°С в течение 2 ч.

Т а б л. и .ц а 1 Введение поливинилбутираля увеличивает прочность оболочки и не уменьшает ее газопроницаемость (табл. 3 и 4) Оптимальное содержание поливинилбутиРс1ля в связующем находится в пределах 0,08-1,95 вес. ч. При меньшем содержании добавка практически не влияет на свойства оболочки, а увеличение его количества более 1,95 вес.ч. резко увеличивает вязкость суспензии при сохранении количества наполнителя и ухудшает другие технологические свойства. Опробование в производственных условиях оптимального состава-предлагаемой суспензии показывает увеличение ее седиментационной устойчивости, улучшение крокадей способности, отсутствие третий в оболочке, повышение ее прочности, улучшение качества поверхности отливок. Технология нанесения суспензий на блок моделей, сушка, выплавление модельного состава и прокаливание оболочки не меняется по сравнению с используемой т хнологией для известной суспензии. Как следует из таблиц, введение поливинилбутираля в суспензию улучшает не только газопроницаемость,седИментациойную устойчивость и ее кроющую способность, но и оказывает влияние на повышение прочности оболочки, что позволяет сократить на один слой число наносимых слоев оболочки, а соответстввино уменьшить трудоемкость ее изготовления и сократить расход этилсиликата и спирта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления литейных многослойных оболочковых форм | 1980 |

|

SU1036428A1 |

| Противопригарное покрытие для литейных моделей из пенополистирола | 1978 |

|

SU728976A1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| Состав для противопригарного покрытия литейных форм и стержней | 1983 |

|

SU1106575A1 |

| Противопригарная краска для литейных форм и стержней | 1987 |

|

SU1470417A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2179492C1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1068207A1 |

| Противопригарная краска для литейных форм и стержней | 1980 |

|

SU926842A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ | 1990 |

|

RU2015790C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

0,05 0,08

233 233

233 355 355 345

1,95 2,15

1,0

222

222

222

320

330

320 Црочмость ооо . гОС 62,8 50,« ,. Sl,2 в«,Э 55,6

38 41

43

Таблица 2

74 42

45

62

44

70

10

Наполнитель суспензии - электрокорунд

Таблица

Авторы

Даты

1980-08-30—Публикация

1978-05-26—Подача