(54) КООРДИНАТНО-СВЕРЛИЛЬНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок с автоматической сменой инструмента | 1978 |

|

SU770736A1 |

| Металлорежущий станок с автоматической сменой инструмента | 1978 |

|

SU878487A2 |

| МНОГОЦЕЛЕВОЙ СТАНОК С УСТРОЙСТВОМ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА | 1994 |

|

RU2108218C1 |

| Устройство для автоматической смены инструмента и инструментальных головок на металлорежущем станке | 1987 |

|

SU1481026A1 |

| Гибкий производственный модуль | 1986 |

|

SU1342668A1 |

| Устройство для автоматическойСМЕНы иНСТРуМЕНТОВ HA МЕТАллО-РЕжущЕМ CTAHKE | 1978 |

|

SU852163A3 |

| Устройство для автоматической смены инструмента | 1989 |

|

SU1698035A1 |

| Устройство для автоматической смены инструментов | 1978 |

|

SU772800A1 |

| Многооперационный станок портального типа | 1989 |

|

SU1742029A1 |

| Устройство автоматической смены инструментов сверлильно-фрезерного станка | 1982 |

|

SU1047649A1 |

Изобретение относится к станкостроению, а именно к станкам с программным управлением и автоматической сменой инструментов.

Известен координатно-сверлильный станок, содержащий колонну с траверсой, накоторой расположена шпиндельная бабка, и с устройством для автоматической смены инструмента, имеющим магазин для инструментов, механизм переноса с двухзахватной рукой для перемещения инструмента между магазином и шпинделем и механизм удаления и загрузки инструментов в щпинделе I.

Недостатком такой конструкции является нагружение траверсы массой инструментального магазина, нагружение происходит в зоне обработки и неравномерно распределяется по длине траверсы.

Цель изобретения - повышение жесткости и точности станка.

Указанная цель достигается тем, что механизм удаления и загрузки инструментов в шпиндель жестко закреплен у основания траверсы и снабжен направляющей для возвратно-поступательного перемещения механизма переноса и замковым механизмом, выполненным в виде подпружиненного рычага с осью поворота, перпендикулярной направлению перемещения руки с инструментом, и планк ; причем планка установлена с возмржностью перемещения в вертикальной

плоскости таким образом, что в крайнем верхнем положенииплоскость планки расположена на одном уровне с направляющей, при этом двухзахватная рука снабжена опорой качения, установленной с возможностью

10 взаимодействия с направляющей, планкой и рычагом.

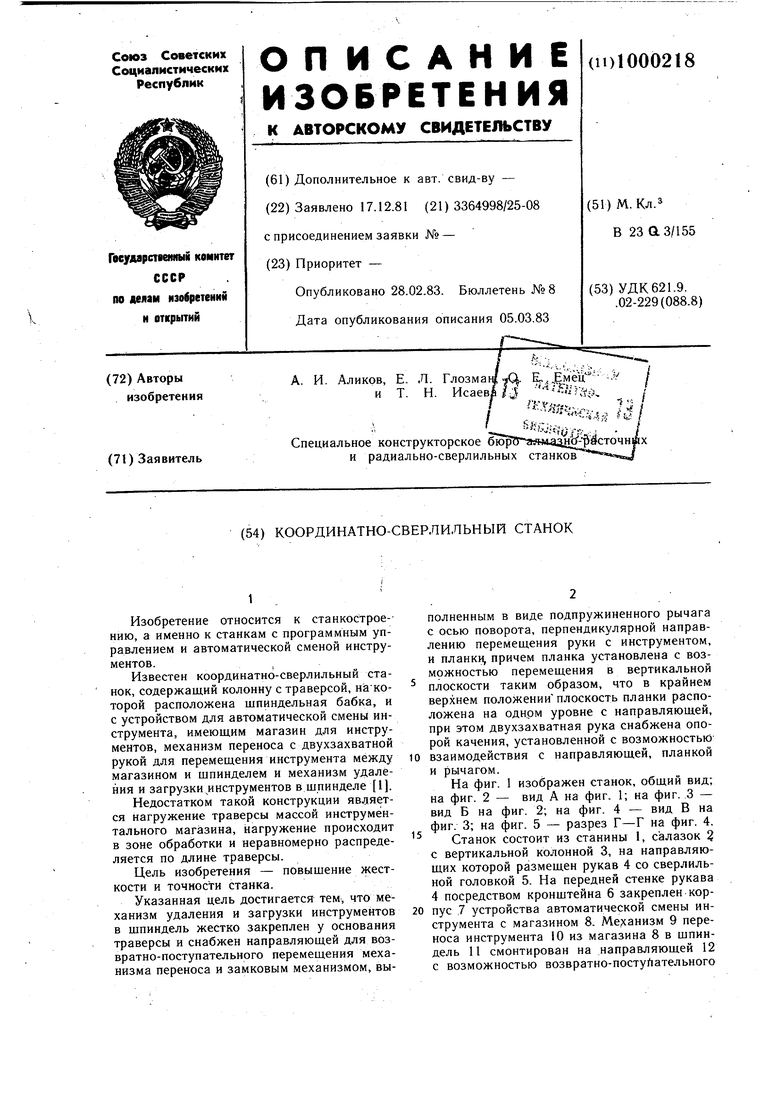

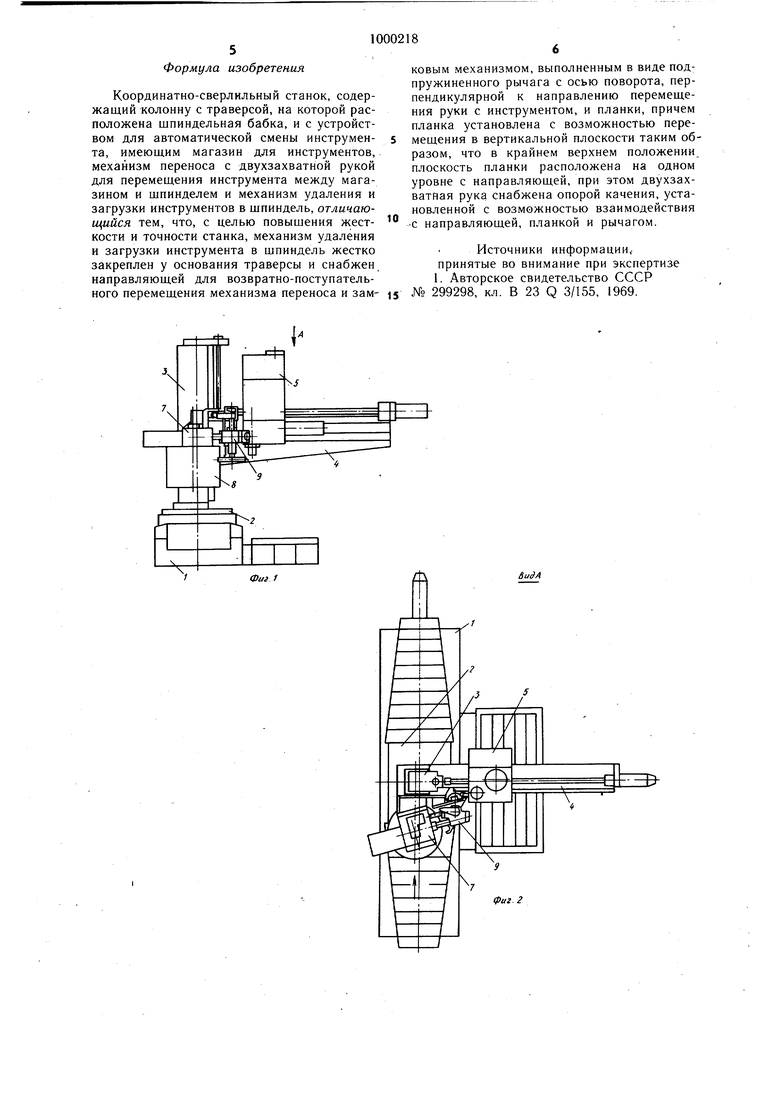

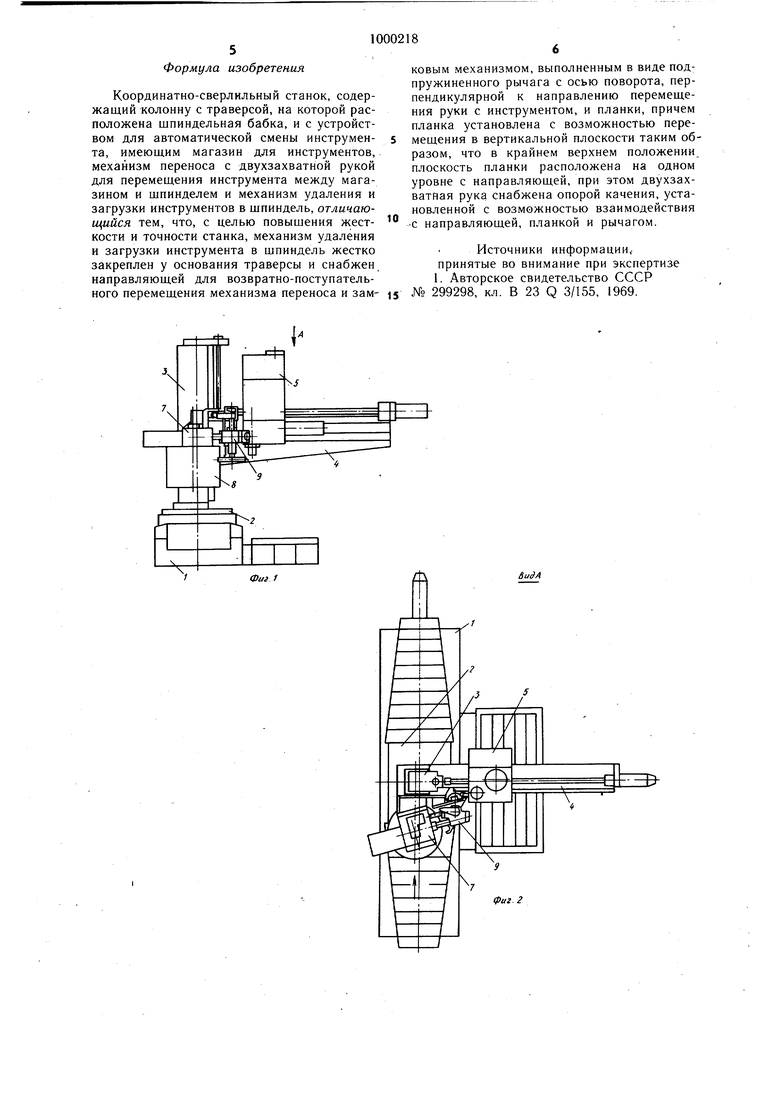

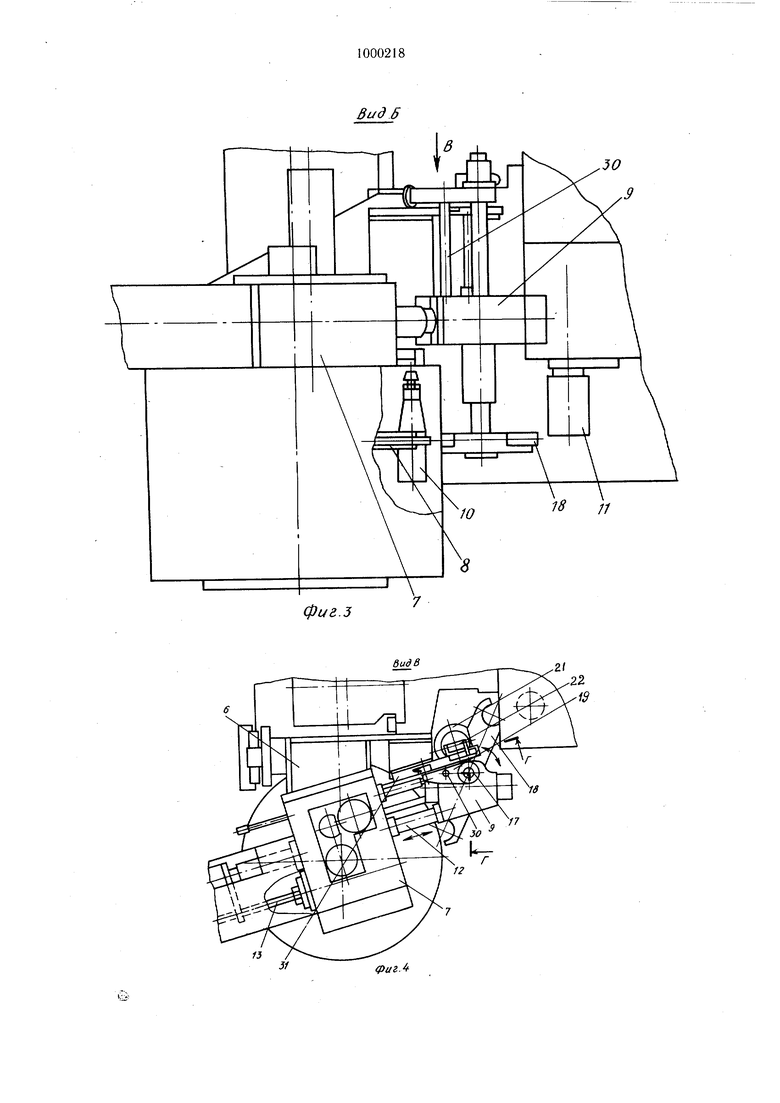

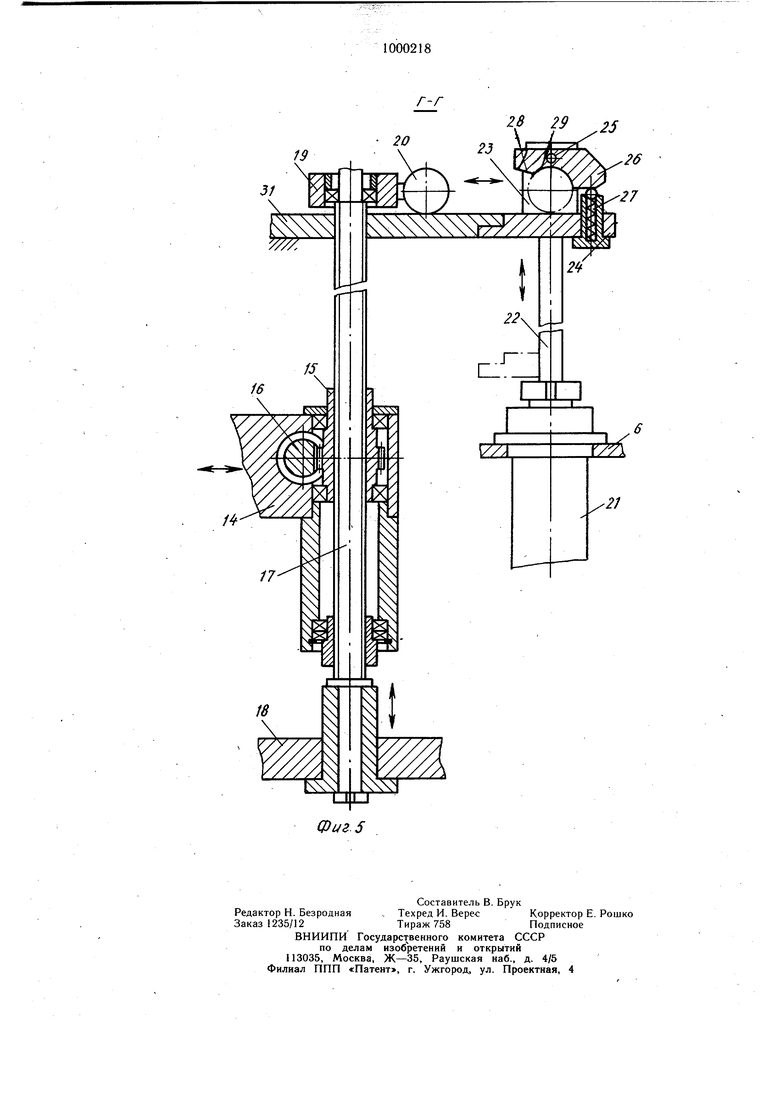

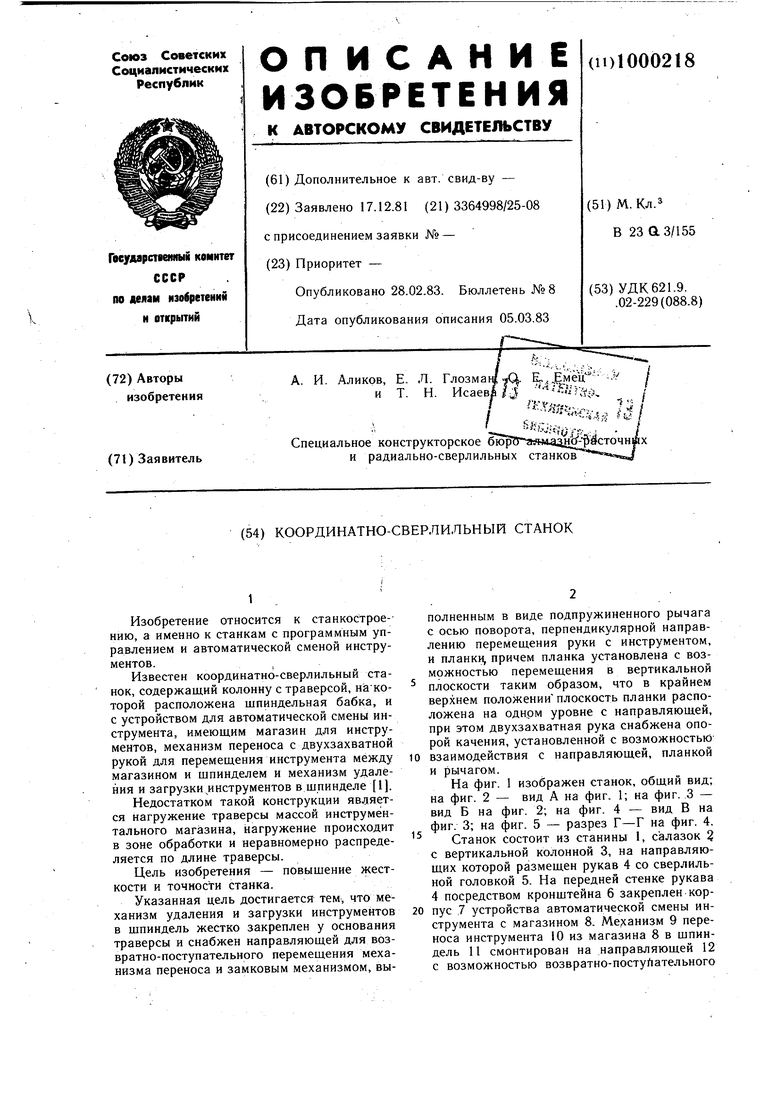

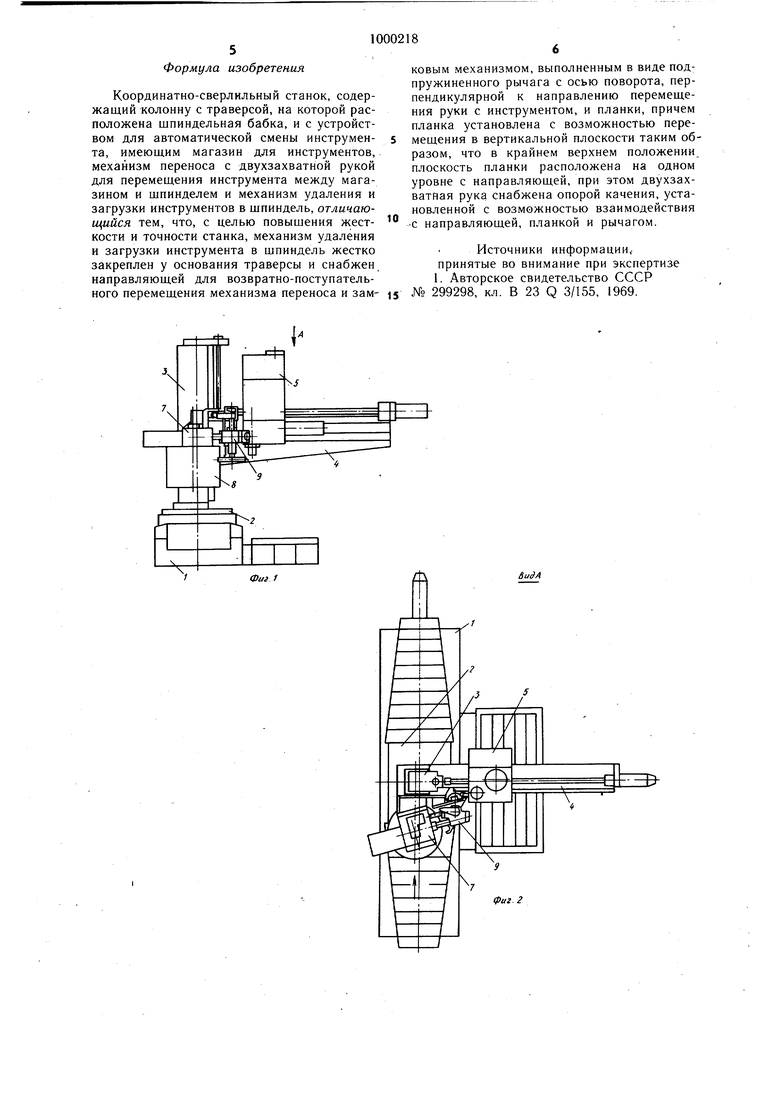

На фиг. 1 изображен станок, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - вид В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 4.

15 Станок состоит из станины 1, салазок 2 с вертикальной колонной 3, на направляющих которой размещен рукав 4 со сверлильной головкой 5. На передней стенке рукава 4 посредством кронштейна 6 закреплен кор20 пус 7 устройства автоматической смены инструмента с магазином 8. Механизм 9 переноса инструмента 10 из магазина 8 в шпиндель 11 смонтирован на направляющей 12 с возможностью возвратно-постуЛательного

перемещения от привода 13, расположенного в корпусе 7.

В корпусе 14 установлены гильза-шестерня 15, привод 16 ее вращения и вал 17, на одном конце которого закреплена двухзахватная рука 18, а на другом - планка 19 с опорным элементом - роликом 20.

Для уменьшения массы подвижных частей на кронштейне 6 размещен механизм удаления и загрузки инструмента в шпиндель - привод 21 вертикального перемещения руки, на подвижном элементе которого (щтоке 22) закреплен замок 23. Его опорная планка 24 снабжена пальцем 25, ось которого расположена перпендикулярно направлению перемещения механизма 9 переноса с рукой 18 таким образом, что обеспечивается пересечение осей пальца 25 и штока 22. На пальце 25 закреплен рычаг 26, удерживаемый в исходном положении пружиной 27. Рабочая поверхность рычага 26 выполнена из двух частей: захватной 28 и удерживающей 29, которая в конце хода механизма 9 переноса прижимает ролик 20 к опорной поверхности планки 24 и через планку 19 передает возвратно-поступательное перемещение валу 17, обеспечивая подъем и опускание руки при удалении и загрузке инструмента 10 в шпиндель 1 Г. На планке 19 закреплена круглая направляющая 30, установленная в корпусе 7 на подшипниках скольжения.

На кронштейне 6 размещена неподвижная часть опорной направляющей - плита 31: При верхнем положении щтока 22 привода 21 вертикального перемещения опорная поверхность планки 24 устанавливается в одной плоскости с опорной поверхностью плиты 31 и становится ее продолжением. Опорная направляющая, состоящая из двух частей (неподвижной плиты 31 и подвижной планки 24), служит опорой для ролика 20 при перемещении механизма 9 переноса с рукой 18. Положение опорной направляющей обеспечивает совпадение захватов руки 18 с щейками переходной втулки инструмента 10 при всех позициях цикла АСИ, в кото.рых рука 18 находится в верхнем положении т. е. загрузка и удаление инструмента 10 из магазина 8, захват отработанного инструмента в исходном положении шпинделя 11.

Таким образом, механизм 9 переноса разгружен от массы привода 21 вертикального перемещения и руки 18 с инструментами 10 воспринимаемой кронщтейном 6, жестко связанных с рукавом 4. При этом взаимодействие ролика 20 с опорной плитой 31 и планкой 24 повышает точность положения зева руки 18.

Смена инструмента на станке происходит следующим образом.

До начала цикла смены рука 18 вместе с механизмом 9 переноса перемещается к

магазину 8, захватывает инструмент 10 одним своим зевом и возвращается в исходное положение. При этом ролик 20 перемещается по опорной плите 31 кронштейна 6, через планку 19 и вал 17 удерживает руку 18 в верхнем положении, обеспечивая совпадение плоскости зева руки и шейки переходной втулки инструмента 10 при захвате его в магазине 8.

. Для смены инструмента сверлильная головка 5 перемещается по рукаву 4 в позицию смены. Шток 22 привода 21 вертикального перемещения руки на этом этапе находится в верхнем положении, и расположенный на нем замок 23 своей опорной планкой 24 устанавливается в одной плоскости с опорной поверхностью плиты 31.

Рука 18 перемещается к шпинделю 11 и захватывает отработавший инструмент 10 вторым зевом. В конце перемещения меха. низма 9 переноса с рукой 18 к шпинделю 11 ролик 20 перекатывается с плиты 31 на планку 24 замка 23. При этом ролик 20 своей образующей взаимодействует с захватной частью 28 рычага 26. Под действием усилия привода 13 перемещения пружина 27 сжи5 мается, рычаг 26 поворачивается относительно пальца и пропускает ролик 20 дальще, до совпадения осей удерживающей части 29 и ролика 20. Под действием пружины 27 рычаг 26, охватывая ролик 20, прижимает его к планке 24 и обеспечивает фиксацию вала 17 с рукой 18 относительно штока 22. Планка 24 через ролик 20 удерживает руку 18 в верхнем положении и обеспечивает совпадение плоскости зева руки 18 с щейкой инструмента 10 при захвате его в щпинде5 ле 11.

После разжима инструмента 10 в щпинделе 11 привод 21 вертикального перемещения, передавая усилие на ролик 20 через палец 25 и рычаг 26, опускает руку 18 вниз,

инструмент 10 выводится из шпинделя 11. Направление перемещения обеспечивается валом 17 и направляющей 30.

Поворот руки 18 на 180° осуществляется от привода 16 поворота через гильзу-шес5 терню 15 и вал 17. После установки нового инструмента 10 под шпинделем 11 привод 21, передавая усилие на ролик 20 через планку 24, поднимает руку 18, инструмент 10 устанавливается в шпиндель 11, происходит его зажим. Механизм 9 переноса возврашает

0 руку 18 в исходное положение.

Использование изобретения позволит разгрузить сверлильную головку и консольную траверсу от веса магазина, повысить жест5 кость и точность механизма переноса с двухзахватной рукой между магазином и шпинделем и уменьшить подвижные массы устройства автоматической смены инструмента. Формула изобретения Координатно-сверлильный станок, содержащий колонну с траверсой, на которой расположена шпиндельная бабка, и с устройством для автоматической смены инструмента, имеющим магазин для инструментов, механизм переноса с двухзахватной рукой для перемещения инструмента между магазином и щпинделем и механизм удаления и загрузки инструментов в щпиндель, отличающийся тем, что, с целью повышения жесткости и точности станка, механизм удаления и загрузки инструмента в щпиндель жестко закреплен у основания траверсы и снабжен направляющей для возвратно-поступателького перемещения механизма переноса и замковым механизмом, выполненным в виде подпружиненного рычага с осью поворота, перпендикулярной к направлению перемещения руки с инструментом, и планки, причем планка установлена с возможностью перемещения в вертикальной плоскости таким образом, что в крайнем верхнем положении, плоскость планки расположена на одном уровне с направляющей, при этом двухзахватйая рука снабжена опорой качения, установленной с возможностью взаимодействия с направляющей, планкой и рычагом. Источники информации,, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 299298, кл. В 23 Q 3/155, 1969.

фиг.5

Вид 6

вид в

Г

ФигЛ

Авторы

Даты

1983-02-28—Публикация

1981-12-17—Подача