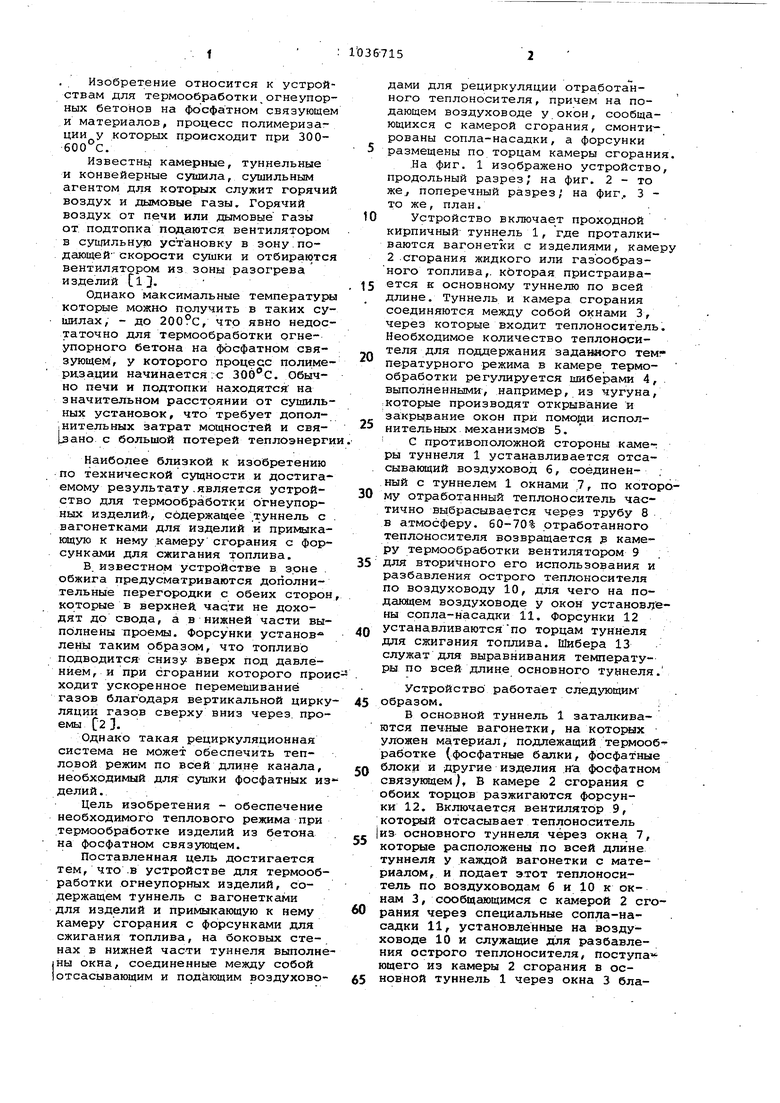

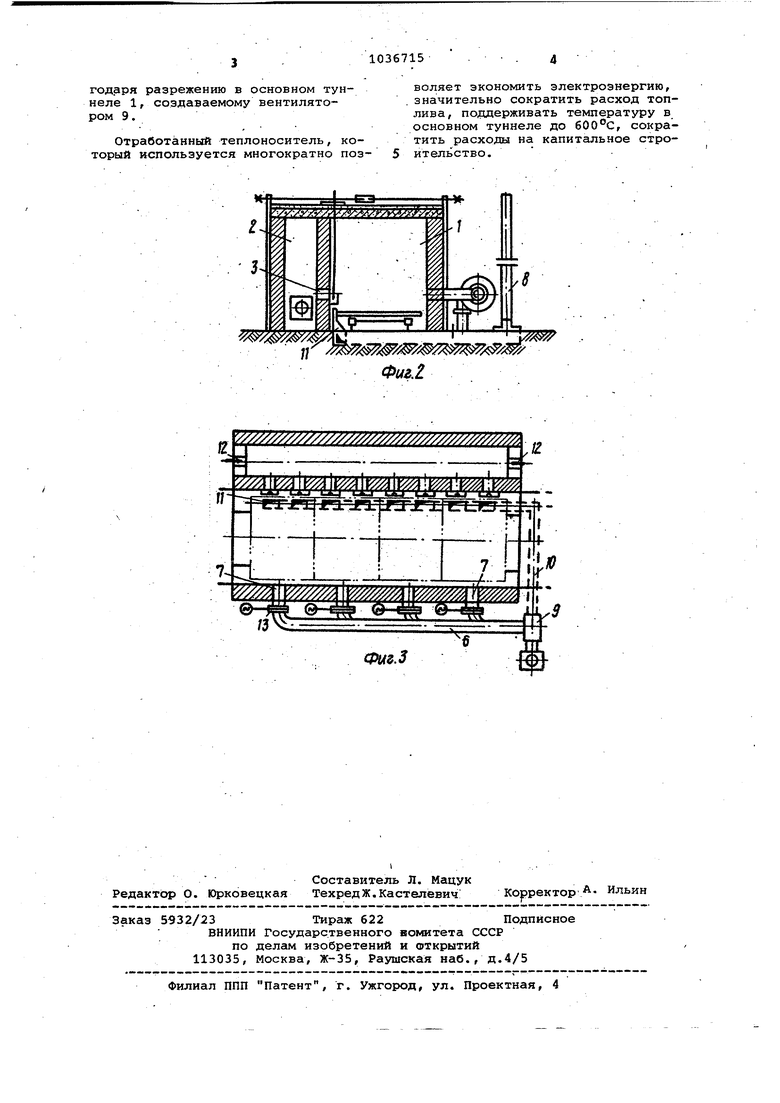

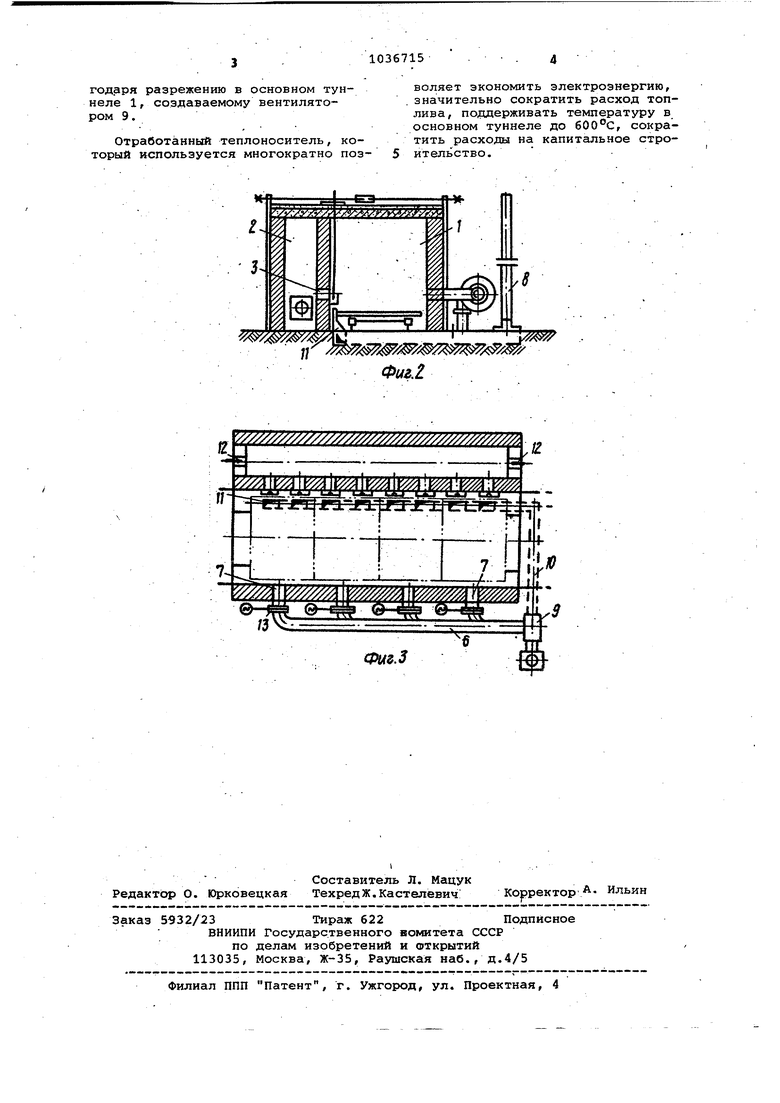

Изобретение относится к устройствам для термообработки,огнеупорных бетонов на фосфатном связующем и материалов, процесс полимеризации у которых происходит при 300600°С. Известны камерные, туннельные и конвейерные сушила, сушильным агентом для которых служит горячий воздух и дымовые газы. Горячий воздух от печи или дымовые газы от подтопка подаются вентилятором в сушильную установку в зону.подающей- скорюсти сушки и отбираются вентилятором из зоны разогрева изделий Cl |. Однако максимальные температуры которые можно получить в таких сушилах, - до , что явно недос таточно для термообработки огнеупорного бетона на фосфатном связующем, у которого процесс полиме ри.задии начинается:с . Обычно печи и подтопки находятся на значительном расстоянии от сушиль ных установок, что требует допол.нительных затрат мощностей и свяjjsaHo с большой потерей теплоэнерг Наиболее близкой к изобретению по технической сущности и достигаемому результату .является устройство для термообработки огнеупорных изделий-, содержащее .туннель с вагонетками для изделий и примыкающую к нему камеру сгорания с форсунками для сжигания топлива. В. известном устройстве в зоне . обжига предусматриваются дополнительные перегородки с обеих сторон которые в верхней, части не доходят до свода, а в нижней части выпс лнены проемы. Форсунки установ- лены таким образом, что топливо подводится снизу вверх под давлением, и при сгорании которого прои ходит ускоренное перемешивание газов благодаря вертикальной цирку ляции газов сверху вниз через, проемы С2 3. Однако такая рециркуляционная система не может обеспечить тепловой режим по всей длине канала, необходимый для сушки фосфатных и делий. . Цель изобретения - обеспечение необходимого теплового режима при термообработке изделий из бетона на фосфатном связующем. Поставленная цель достигается тем, что .в устройстве для термообработки огнеупорных изделий, содержащем туннель с вагонетками для изделий и примыкающую к нему камеру сгорания с форсунками для сжигания топлива, на боковых стенах в нижней части туннеля выполн 1ны окна, соединенные между собой 1 отсасывающим и подающим воздухово дами для рециркуляции отработанного теплоносителя, причем на подающем воздуховоде у окон, сообщающихся с камерой сгорания, смонти-рованы сопла-насадки, а форсунки размещены по торцам камеры сгорания. .На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - то же,, поперечный разрез; на фиг.. 3 то же, план. Устройство включает проходной кирпичный- туннель 1, где проталкиваются вагонетки с изделиями, камеру 2 сгорания жидкого или газЪобразного топлива,, которая пристраивается к основному туннелю по всей длине. Туннель и камера сгорания соединяются между собой окнами 3, через которые входит теплоноситель. Необходимое количество теплоносителя для поддержания заданного темг пературного режима в камере термообработки регулируется шиберами 4, . выполненными, например, из чугуна, .которые производят открывание и закры.вание окон при помощи исполнительных механизмов 5. С противоположной стороны камег ры туннеля 1 устанавливается отсасывающий воздуховод 6, соединен- . ный с туннелем 1 окнами .7, по которому отработанный теплоноситель частично выбрасывается через трубу 8 в атмосферу. 60-70% отработанного теплоносителя возвращается Р камеру термообработки вентилятором 9 для вторичного его использования и разбавления острого теплоносителя по воздуховоду 10, для чего на подагацем воздуховоде у окон установлены сопла-насадки 11. форсунки 12 устанавливаютсяпо торцам туннеля для сжигания топлива. Шибера 13 служат для выравнивания температуры по всей длине основного туннеля. Устройство работает следующимобразом.: В основной туннель 1 заталкиваются печные вагонетки, на которых уложен материал, подлежащий термообработке (фосфатные балки, фосфатные блоки и другие изделия .на фосфатном связующем/ В камере 2 сгорания с обоих торцов разжигаются форсунки 12. Включается вентилятор 9, который отсасывает теплоноситель из основного туннеля через окна 7, которые расположены по всей длине туннели у каждой вагонетки с материалом, и подает этот теплоноситель по воздуховодам б и 10 к окнам 3, сообщающимся с камерой 2 сгорания через специальные сопла-насадки 11, установленные на воздуховоде 10 и служсццие для разбавления острого теплоносителя, поступа ющего из камеры 2 сгорания в основной туннель 1 через окна 3 благодаря разрежению в основном туннеле 1, создаваемому вентилятором 9.

Отработанный теплоноситель, который используется многократно позвсляет экономить электроэнергию, значительно сократить расход топлива, поддерживать температуру в. основном туннеле до 600°С, сократить расходы на капитальное строительство.

.

SKXy

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУННЕЛЬНЫЙ АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1990 |

|

RU2031341C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2008 |

|

RU2390570C1 |

| ПОДОВАЯ ГОРЕЛКА | 2002 |

|

RU2211403C1 |

| Многокамерная печь обжига углеродосодержащих заготовок | 1983 |

|

SU1134868A1 |

| Способ сушки гипсовых и гипсобетонных изделий | 1985 |

|

SU1296802A1 |

| ЩЕЛЕВАЯ КАМЕРА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2026780C1 |

| Печь для производства хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1750560A1 |

| Туннельная печь | 1987 |

|

SU1502935A1 |

| Сушилка непрерывного действия для керамических изделий | 1951 |

|

SU99999A1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА (ВАРИАНТЫ) | 2012 |

|

RU2518754C2 |

УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ содержащее туинёль с вагбн тками для изделий и примыкакячую к нему камеру сгорания с фораункси«ш для сжигания топлива, о т л и .ч а ю щ е е с я тем, что-, с целью обеспечения необходимого теплового режима при терг мообработке изделий из бетона на . фосфат ном , «звя зук)щем на боковых сте нах в нижней части туннеля вгшолне-. ны окна, соединенные между собой отсасывающим и подакпдам воздухоаодаАШ для рецир|куляции отработанвЬго теплоносителя, причем на подгаощем воздуховоде у окон, сообщаюадахся с камерой сгорания сопла.-наса1Дки, а форсунки размеце (О ны по торцам камеры сгорания. / «Pwaf СО Ф «Ч СП

У7////////////////// //7//

К.

.JZ

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Нохратян К.А | |||

| -Сущка и обжиг в промБШшенности строительной керамики | |||

| М., Госс ройиздат, 1962, с | |||

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Двухступенчатое электромагнитное реле с выдержкой времени | 1940 |

|

SU62255A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1983-08-23—Публикация

1980-11-11—Подача