э

а:

ч

-а

:о

Изобретение относится к металлургии, а именно к подготовке рудных материалов, и может быть использовано как в черной и цветной металлургии, так и в химической промышленности.

Известен способ спекания железо- 5 рудной шихты с однослойной ее загрузкой на паллеты с использованием нагретого воздуха.

После зажигания шихты через слой просасывают нагретый воздух в тече- Ю ние 2 мин (,30% от общей продолжительности процесса спекания шихты). При этом по сравнению с обычным спеканием шихты с использованием холодного воздуха, расход твердого топлива, вводи- 15 мого в шихту перед ее окомкованием, уменьшается на 15%, снижаются также выбросы окиси углерода и окислов серы с агломерационными газами в окружающую среду 1. 020

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ спекания рудных материалов, включающий многослойную загрузку шихты, зажи- 25 гание. и спекание каждого слоя с просасыванием воздуха сверху вниз, причем загрузку и зажигание последующего слоя производят йосле спекания материала нижележа1т: го слоя .-..,

Недостатком известного способа яв- ляется невозможность использования тепла аглоспека нижележащего слоя в процессе спекания материала вышележащего слоя. Кроме того, при малой высоте нижележа1цего слоя, в случаеспе- 35 кания шихты с просасыванием холодного воздуха в момент окончания процесса спекания в аглоспе.ке содержится сравнительно небольшое количество тепла.40

Целью изобретения является повышение теплового КПД процесса спекания..

Поставленная цель достигается тем, что согласно способу спекания 45 рудных материалов, включающему двухслойную загрузку шихты, зажигание и спекание шихты нижнего слоя с прососом и/или продувом кислородсодержащего газа в течение всего процесса CQ и спекание верхнего слоя с прососом /или продувом кислородсодержащего газа снизу вверх. Cпekaниe шихты йернего -слоя ведут последовательно за спеканием шихты нижнего слоя с просо-ее сом нагретого до 400-1200с кислородсодержащего газа в течение всего проесса, причем высота нижнего слоя ихты равна 5-25 высотам зоны горения.

При.спекании шихты с прососом на- 60 ретого кислородсодержащего газа с онцентрацией кислорода 14-40% в теение всей продолжительности процеса расход твердого топлива уменьшаетя на 35-60%. Кроме того, при спе- 65

кании с пониженным содержанием твердого топлива уменьшается концентраци окиси углерода и соотношение между СО иСОз в отходящем агломерационном газе, т.е. возрастает степень использования химической энергии углерода и снижаются выбросы токсичной окиси углерода в окружающее пространство.

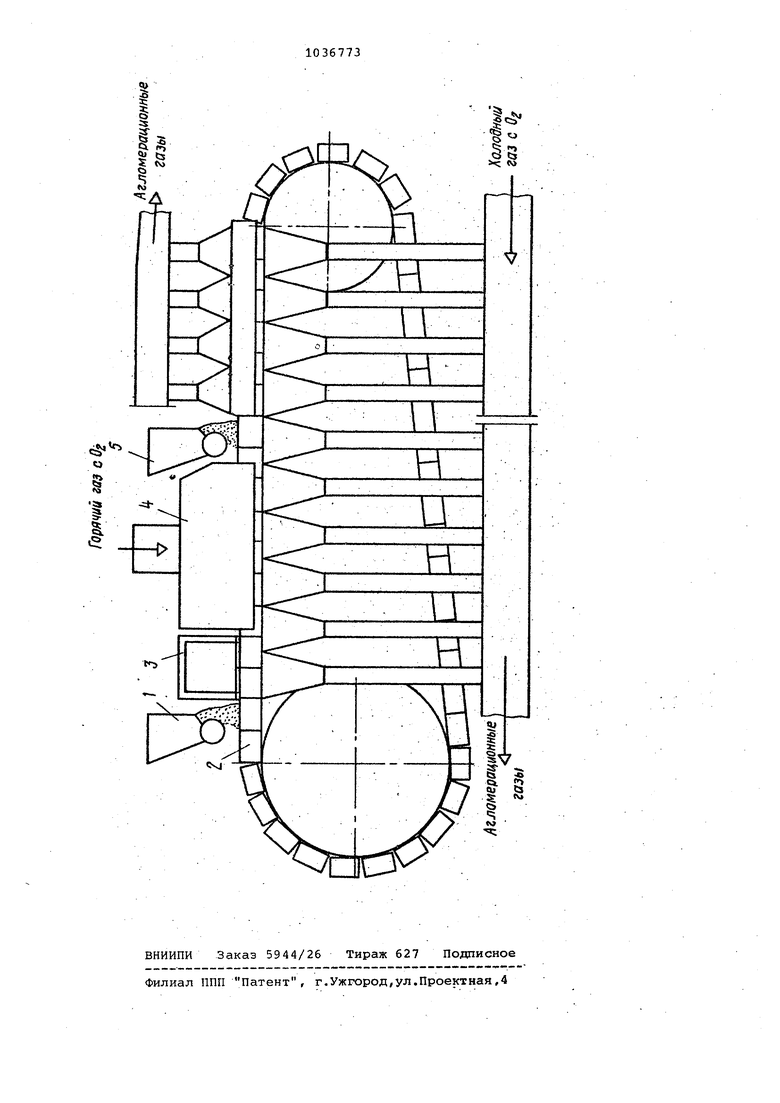

На чертеже изображена схема осуществления способа.

Из бункера 1 на движущуюся колосниковую решетку 2 загружают нижний слой шихты высотой 0,16-0,70 м и зажигают просасцванием сверху вниз газа, преимущественно продуктов сгорания топлива, образующихся при его сжигании в зажигательном горне 3. По окончании зажигания шихта поступает под газоплотный колпак 4, в подается кислородсодержащий газ, нагретый известным способом до 200ISOO C и содержащий 14-40% свободного кислорода. Кислородсодержащий газ просасывают или (и) продувают сверху вниз в течение всего процесса спекания шихты нижнего слоя. По окончании спекания ших-ты нижнего слоя на поверхность пирога аглоспека из бункера 5 загружают ших1у вышележащего слоя, ПРИ спекании которой просасывают или (и) продувают снизу вверх кислородсодержащий газ с, концентрацией 14-40% кислорода и температурой окружанвдего пространства. Перед подходом зоны горения к поверхности верхнего слоя загружают шихту третьего слоя, .которую спекают аналогично второму . слою ит.д.

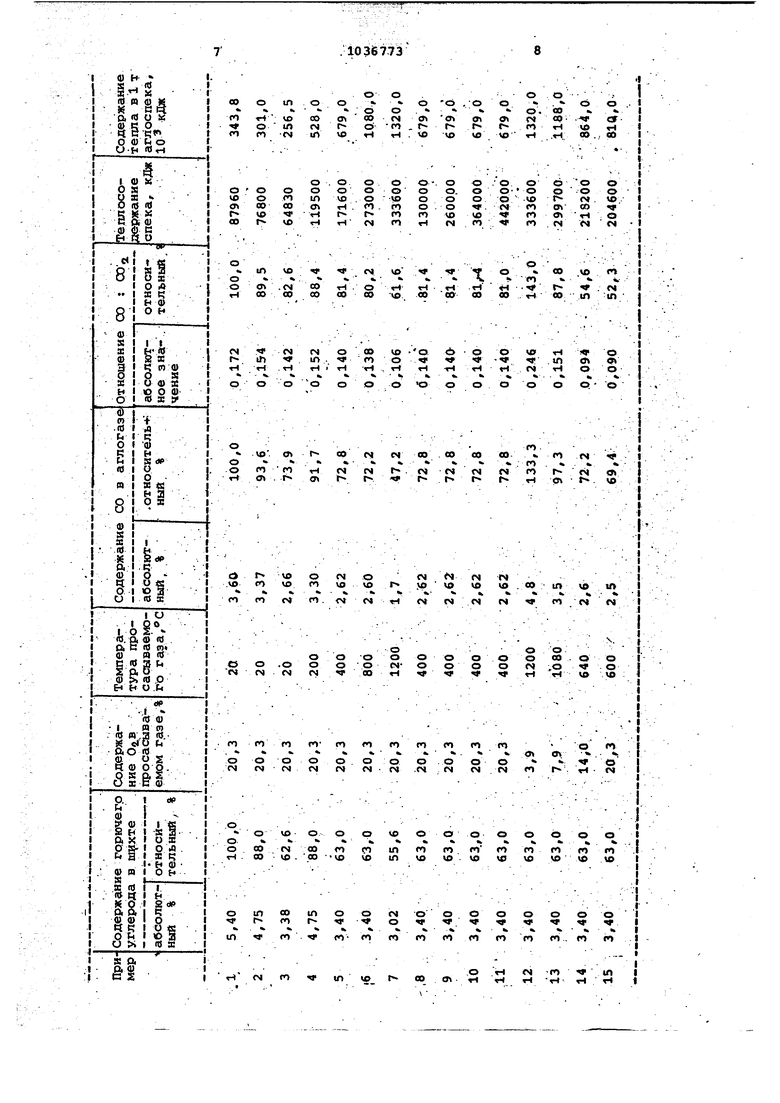

П ри м е р 1. При спекании шихты с содержанием 5,4 % горючего углерода по известному способу в слое высотой м с просасыванием после зажигания шихты холодного воздуха с температурой 20°С средняя температура аглоспека по окончанию процесса составляет 400«С. При кажущейся плотности аглоспека f. 1685 кг/м , высоте пирога спека ,15 м (усадка слоя в процессе спекания 15 мм), количество тепла, содержащегося в аглоспеке при помощи поперечного сечения пирога 1 м составляет 87960 кДж или 343800 кДж/т аглоспека. В агломерационном содержится 3,6% окиси углерода, при этом отношение COsCQ составляет 0,172.

Пример 2. Шихту нижнего слоя высотой 0,165 м с содержанием 4,75% горючего углерода спекаилг с прососом холодного воздуха. По окончании процесса средняя тем пература аглоспека составляет 350°С, теплосодержание аглоспека р2. 76800 кДж или 301000 кДж/т аглоспека. В агломерационном газе .содержится 3,37% окиси углерода при отношении СО;С02 0,154.

Пример 3. Шихту нижнего слоя высотой 0,165 м с содержанием 3,38%

горючего углерода спекают с прососом холодного воздуха. По окончании процесса средняя температура аглоспека Т 300С с теплрсодержани е 1 Q 64830 кДж (ИЛИ 256500 кДж/таглоспека. ,66%, аСО:СО-з,0,142.

Пример 4. Шихту нижнего слоя высотой 0,165 м, содержащую 4,75% горючего углерода, спекают по предлагаемому способу с просасыванием сверху вниз после ее зажигания

кисл6ролсодержащего газа с концентрацией кислорода 20,3% и температурой 200С, а шихту верхнего слоя, содержащую 4,75% углерода, спекают с.просасыванием снизу вверх кислородсодержащего газа с концентрацией кислорода .20,3%-. По окончании процесса спекания шихты аглоспек нижнего слоя имеет ср)еднюю температуру 550°С и теплосодержание Q 119550 кДж или 528000 кДж/т аглоспека. В агло7.1ерадионных газах содержится 3,3% СО при отн сшении CO:COi 0,152.

Пример 5. Шихту нидНего слоя высотой 0,165 м, содержащую 3,40% . горючего углерода, спекают с просасыванием кислородсодержащего газа с концентрацией 20,3% О2 и температурой 400С, далее аналогично примеру 4. ,По окончании спекания аглоспек имеет среднюю температуру и содержит тепла Q,171600 кДж или 67900 кДж/т аглоспека.Пример 6. Шихту нижнего сло высотой 0,165 м, содержшцую 3,4% углерода, спекают. с просасыва нием кислородсодержащего газа с ,3% и температурой , а шихту верхнего слоя, содержащую углерода, спекают с продувом холодного кислородсодержащего газа с 20,3% Т 20С. По окончании процесса спекания шихты нижнего слоя средняя температура аглоспека , 1000 С, а теплосодержание Qj 273000 кДж или 1080000 кДж/т аглоспека..

П р и м е р 7. Ыихту. нижнего слоя высотой 0,165 м, содержащую 3,0% горючего углерода, спекают с просасыванием кислородсодержащего газа с концентрацией 20,3% О и температурой 1200 С. Шихту верхнего слоя спекают, аналогично примеру 6. .По окончании процесса спекают шихты нижнего слоя, аглоспек имеет температуру 1260С и .содержит тепла Q 333600 кДж или

1320000 кДж/т аглоспека. I.

П р и м е р 8. Ыихту нижнего слоя высотой 0,125 м спекают аналогично примеру 5. По окончании процесса шихты нижнего слоя средняя температура аглоспека Т 800С, а теплосодержание Q 130000 кДж или 528000 кДж аглоспека Т 800С, а теплосодержание Qg «130000 кДж иди 528000 кДж аглоспекаПример 9. Шихту нижнего сло высотой 0,25 м спекают аналогично примеру 5. По окончании процесса спекания нижнего слоя Т , а Q 260000 кДж иди 1029000 кДж/т аглоспека.

.Пример 10. Шихту нижнего слоя высотой 0,35 м спекают аналогично примеру 5. По ОКОНЧШ1ИИ процесса спекания шихты нижнего слоя Теп 800С, Q 364000 КДж/ или 1440000 кДк/т аглоспека.

Пример 11. Шихту нижнего слоя высотой 0,425. м спекают англогично примеру 5. По окончании про цесса спекания шихты нижнего слоя Теп 800°С, д„ 442000 кДж или 1749000 кДж/т спека.

Пример 12. Шихту нижнего слоя высотой 0,25- м, содержащую 3,4% горючего.углерода, спекают в атмосфере нагретого кислородсодержащего газа с 3,5% Oj. и температурой , Шихту верхнего слоя спекают аналогично примеру 6.. .

В агломерационном газе периода спекания шихты нижнего слоя содержится 4,8% окиси углерода при отношении СО:СО2.0,246.

Пример 13. Шихту нижнего слоя аналогично примеру 12 спекают с просасыванием кислородсодержащего газа с О и температурой Далее аналогично примеру 6, в агломерационных газах периода спекания шихты верхнего слоя содержалось 3,5% СО при СО;СОг 0,151..

Пример 14. Шихту нижнего слоя аналогично примеру 12 спекают с просасыванием кислородсодержащего газа с 14,0% кислорода и температурой . Далее аналогично примеру 6. Б агломерационном газе периода спекания шихты нижнего слоя содержится 2,6% окиси углерода при СЮ:СО 0,094..

Пример 15. Шихту нижнего слоя аналогично примеру 12 спекают с просасыванием кислородсодерж ицего газа с 20,3% кислорода и температурой . Далее аналогично примеру б В агломерационных газах периода спекания шихты нижнего слоя содержится 2,5% СО при CO:COi 0,09.В таблице приведены данные промышленных экспериментов, проведенных непосредственно на агломашине, которые показывают, что с уменьшением содержания горючего углерода в шихте с 5,40 до 3,38%, т.е. на 37,4%, относительное содержание окиси углерода а агломерационном газе уменЁшилось с 3,60 до 2,50% (на 26,1% относит.), а отношение COiCOa.- с 0,172 до 0,090 {на 52,3%). Соответственно уменьшились выбросы окиси углерода в окружающую среду и повысилась степень использования химической энергии .углерода топлива в процессе спекания. ОдУ нако с уменьшением расхода твердого топлива при использовании для процесса спекания шихты нижнего слоя холодного воздуха тепла, выделякждегося при сгорании углерода, недостаточно для 5 получения качественного агломерата.

Результаты исследований по приме- рам 1-15 приведены в таблице.

Из сопоставления концентраций окиси углерода в агломерационном га- Ю ,36 периода спекания шихты нижнего слоя в примерах 12-15 вытекает, что концентрация окиси углерода резко уменьшается с повьлаением концентрации кислорода в просасываемом через слой 15 киелороцсодержащем газе с 3,9 до 14,0%. Дальнейшее повышение концентрации кислорода в ислородсодвржа1цем газе практически мало сказывается на содержании окиси углерода в аглогазе, 20 однако существенно сказывается на вертикальной скорости спекания шихты и производительности агломашины.

При температуре кислородсодержащеЬо газа менее полученный пласт 25 аглоспека содержит сравнительно небольшое количество тепла, кроме того, его температура мало отличается от средней температуры аглоспека при спекании шихты по известному ,,, способу, а следовательно, процесс малоэффективен. При температуре кислородсодержащего г.газ а более 120 возникает опасность получения спека с наличием в нем значительного количества жидкой фазы. В результате заметно увеличивается гидравлическое сопротивление аглоспека и уменьшается производительность агломаишны| Пределы по .высоте нижнего слоя шихты выбраны посредством сопоставления 40 теплосодержания аглоспека по окончании спекания шихты нижнего слоя с потребностью в тепле на получение качественного агломерата при спекании шихты верхнего слоя. При обычном спекании расход тепла на 1 т аглосйека составляет 2100000 кДж, из них выделяется при сгорании твердого топлива 1765000 кДж. В идеальном случае это количество тепла может быть заменено теплом, содержащимся в аглоспеке нижнего слоя.

; В реальных , условиях ведения агломерационного процесса высота слоя, в котором полностью формируется зона охлаждения аглоспека, обеспечивающая подогрев просасываемого,(продуваемого) через слой воздуха, составляет 0,15-0,20 м. Количество аглоспека, полученного из слоя шихты высотой 0,2 м, составляет 0,3 т, а количество тепла, необходимого для его получения, 630000 кДж, из них за счет твердого топлива 525000 кДж. Таким образом, полезно использовать для спекания шихты верхнего слоя тепла . порядка 450000-550000 кДж. Такое количество тепла имеет пирог аглоспека, высотой около 0,70 м при температуре кислородсодержащего газа, расходуемого на спекание шихты нижнего слря, или высотой около О jl6 м при температуре кислородсодержгццего газа 1300 С.

Таким образом, необходимо поддерживать высоту нижнего слоя, равной 0,15-0,7 м, что соответствует 5-25 высотам зоны горения.

Экономический эффект от применения изобретения выражается в экономии твердого топлива, а также в уменьшении выбросов окиси углерода и оксидов серы в окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ агломерации | 1978 |

|

SU846589A1 |

| Способ зажигания агломерационной шихты | 1981 |

|

SU1054435A1 |

| Способ спекания агломерационной шихты | 1974 |

|

SU876757A1 |

| Способ окускования фосфоритовой мелочи | 1979 |

|

SU903295A1 |

| Способ агломерации рудных материалов | 1986 |

|

SU1361191A1 |

| Способ агломерации | 1985 |

|

SU1291614A1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1971 |

|

SU313846A1 |

| Способ подготовки шихты к спеканию | 1981 |

|

SU1014942A1 |

| Способ спекания агломерационной шихты | 1980 |

|

SU968089A1 |

| Способ агломерации фосфатного сырья | 1988 |

|

SU1608113A1 |

1. СПОСОБ СПЕКАНИЯ РУДНЫХ МАТЕРИАЛОВ, включакяцих двухслойную загрузку шихты, зажигание и спекание шихты нижнего слоя с прососом н/или продувом киспородсожержащего газа в течение всего процесса и спекание верхнего слоя и/или прососом холодного кислородсодержа1чего газа снизу вверх, отличающийся тем, что, с целью повьииения теплового КПД процесса, спекание шихты верхнего слоя ведут последовательно за спеканиеМ шихты нижнего слоя с прососом нагретого до 400-1200С кислородсодержащего газа в течение всего процесса, причем высота нижнего слоя шихты равна 5-25 высотам зоны горения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Хилле Г., PJMayx Г | |||

| Применение горячего дутья при агломерации..ные металлы, 1977, № 20, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 1972 |

|

SU418527A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| : | |||

Авторы

Даты

1983-08-23—Публикация

1978-06-16—Подача