112916

Изобретение относится к подготовке рудных материалов к плавке, а именно к агломерации, и может быть использовано при термической обработке материалов на конвейерных агломерационных 5 машинах металлургической и химической промьшшенности.

Цель изобретения - получение однородного по составу спека и улучшение качества агломерата.

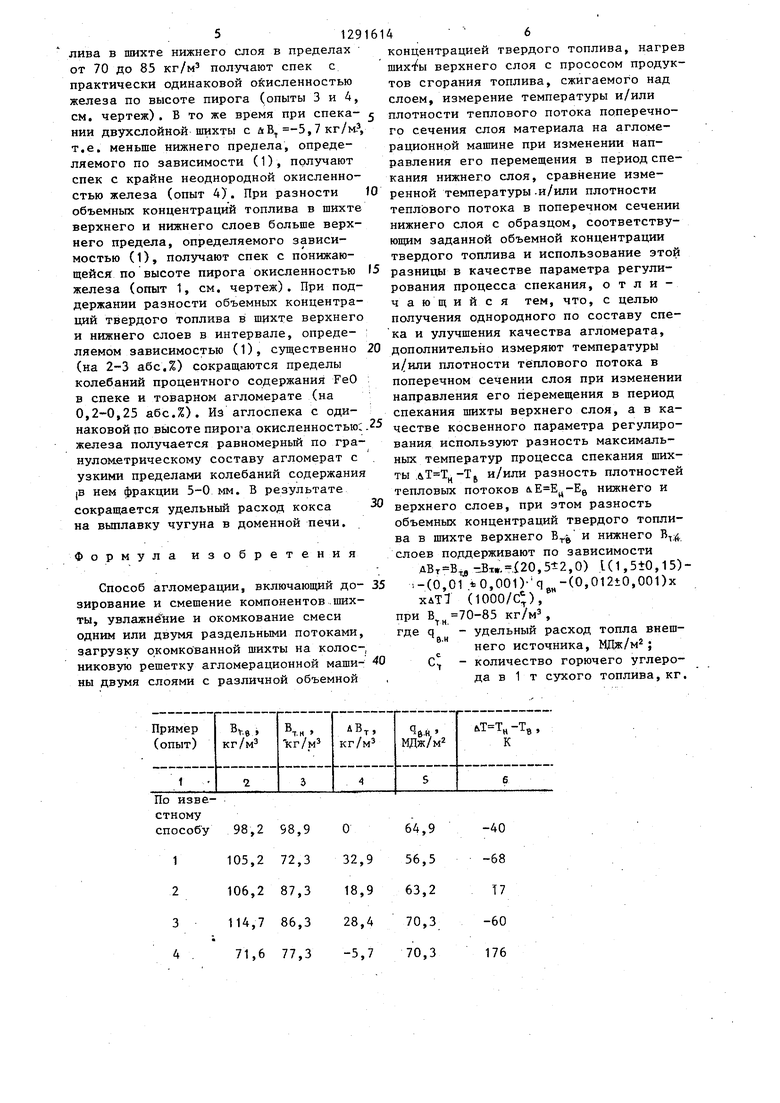

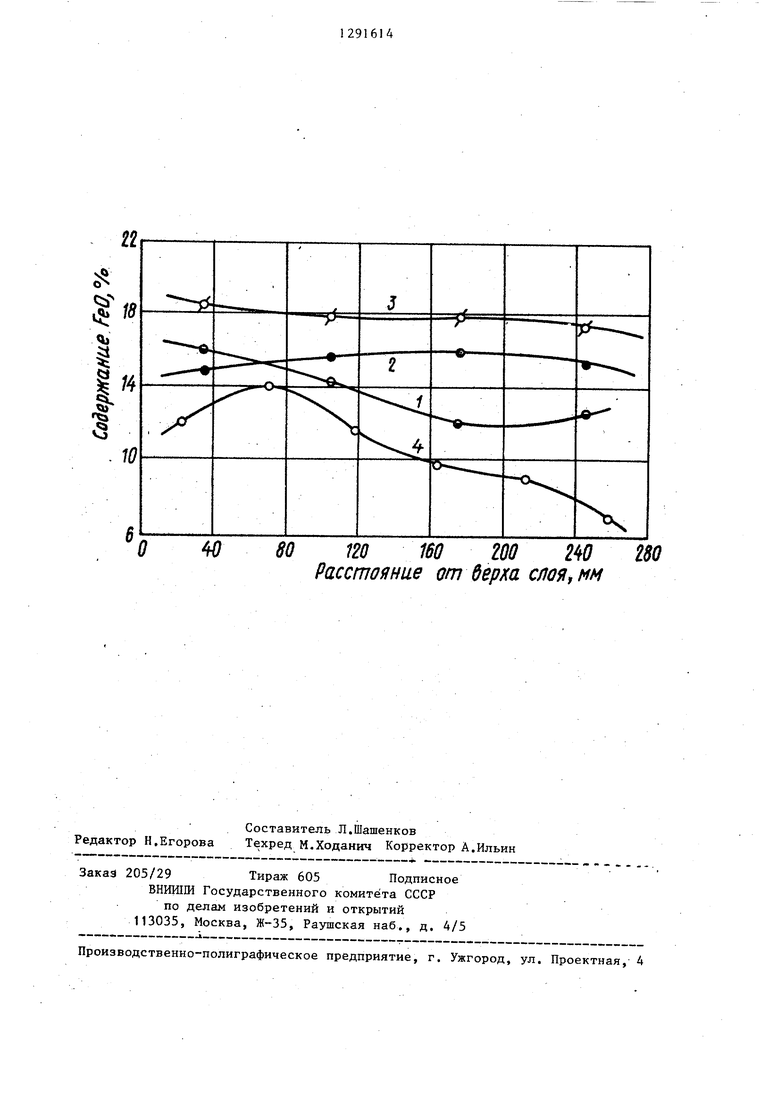

На чертеже представлен график, поясняющий предлагаемый способ.

10

Способ агломерации осуществляют в следующей последовательности.

Компоненты шихты (железорудные материалы, флюсы, топливо, оборотный продукт) дозируют, смешивают, увлажняют и окомковывают двумя раздельными потоками. На колосниковую решетку агломерационной машины загружают шихту нижнего слоя с объемной концентрацией топлива от 70 до 85 кг/м. Нижний предел относится к шихтам на основе магнетитовьк руд и концентра- тов, верхний - к шихтам на основе ге- матитовых, гематито-мартитовых и других руд; затем загружают шихту верхнего слоя с объемной концентрацией топлива, вычисленной по зависи- мости (1) при . Нагревают шихту прососом горнового газа (продукты сгорания газа, твердого или жидкого топлива в зажигательном горне). На участках агломашины, соответствуюш 1х спеканию шихты верхнего и нижнего слоев, производят изменение направления перемещения слоя посредством его сдвига вместе с паллетой в направлении, перпендикулярном плоскости по- лотна агломашины. Сканирующим устройством или устройством с большим угло охвата (оптический пирометр, радар инфракрасного излучения и др.) измеряют температуру и/или плотность теп лового потока поперечного сечения слоя.

После измерения сдвигают слой вместе с паллетой в обратном направлении, т.е. приводят паллету в рабочее положение. Сдвиг слоя на обоих участках агломашины проводят одновременно или с некоторым временным интервалом. Одновременно Измеряют теплотворную способность газового или жидког топлива, используемого для внешнего нагрева, его расход, скорость движения паллет и определяют содержание горючего углерода в твердом топливе.

5

0 5 0 0 5

0 5

142

Информация об измеренных параметрах передается в управляющее устройство (например, управляющая вычислительная машина - УВМ), где проводится вычисление измеренной разности температур й,Т процесса спекания шихты нижнего Т„ и верхнего Т. слоев и/или

н о

разности плотностей теплового потока Е и нижнего Е„ и верхнего Eg слоев и удельного расхода тепла внешнего источника.

Разность объемных концентраций топлива в шихте верхнего и нижнего слоев вычисляют по зависимости.

.. (20,5±2,0)/(1,,15)х x(0,Ol6tO,001)q )-(0,012±0,001)х хлТ/(1000/с;), Гг/мз (1) после чего устанавливают соответствующую объемную концентрацию твердого

топлива в шихте верхнего слоя. I

Удельный расход тепла внешнего источника вычисляют по формуле

где В - ширина паллет агломерационной машины, м; 1 - тепловая КПД зажигательного

горна, доли единицы; Q - низшая теплотворная способность газового или жидкого топлива, МДж/м или МДж/кг; V - часовой расход газового или жидкого топлива на внешней нагрев спекаемого материала, м /ч или кг/ч;

Vn - скорость движения паллет. Определяют знак и величину отклонения а -Т и/или дЕ Е„-Ец. В случае отрицательного значения Т (ь.Е) сопоставляют измеренное .значение Т (Ец) с заданным образцом Т (Е). При ЛТ„ Т„-Т° 0 и/или лЕц Е„-Е; О вьщается соответствующий сигнал на изменение расхода (объемной концентрации) твердого топлива в шихту нижнего слоя: при дТ„ 0() - уменьшают, а при ьI -О (лЕ„ 0) - увеличивают.

Через некоторый промежуток времени проводят повторное измерение температур и/или плотностей тепловых потоков и вычисление разностей ьТ (4Е„). При достижении условия лТ„ SO (дЕ 0) вычисляют разность объемных концентраций топлива в шихте верхнего и нижнего слоев и соответственно изменяют расход (объемную

3129

концентрацию) топлива в шихту верхнего слоя. При дТ Тц-ТрСО () объемную концентрацию топлива уменьшают, а при йТ Тц-Тд 0 ()- увеличивают.При небольших значениях дТ (дЕ) тепловой режим процесса регулируют посредством изменения удельного расхода тепла внешнего источника; при дТ 0 - уменьшают, а при лТ О - увеличивают.

На чертеже приведены построенные по данным промьшшенных опытов зависимости распределения процентного содержания оксида железа (FeO) в аг- лоспеке по высоте пирога при спека- НИИ шихты из смеси руд Курской магнитной аномалии с различными объемными концентрациями топлива в шихте верхнего и нижнего слоев в опытах (примерах): 2 - ,2 кг/м , В., 72,3 3 - В, 106,2 кг/м ; Вт„ 87,3 4 - ,7 кг/м , ,3 кг/мЗ; 5 - И,;„ 71,6 кг/м , В.,3 кг/м .

Для сравнения процесс агломерации проводят известным способом, согласно которому шихту из смеси мартито- гематитовых руд КМА с объемной концентрацией твердого топлива 72,3кг/м смешивают, увлажняют и окомковывают. Окомкованную шихту загружают на колосниковую решетку агломерационной машины одним слоем высотой 280 мм. Шихту нагревают прососом продуктов его- рания газового топлива при удельном расходе тепла внешнего источника 64,9 МДж/м. Через отверстия в борту паллеты в шихту вводят две тер-мопары и измеряют температуру процесса спе- кания на расстоянии 120 и 200 мм от поверхности шихты на колосниковой-решетке .

Пример 1. Компоненты шихты дозируют , смешивают, увлажняют. Смесь окомковывают. Подготовку шихты осуществляют двумя потоками. Затем шихту с объемной концентрацией твердого топлива ,3 кг/м загружают на колосниковую решетку агломерационной машины слоем высотой 140 мм, затем загружают шихту с объемной концентрацией 105,2 кг/м слоем высотой 140 мм. Разность объемных концентраций топлива в шихте верхнего и нижнего ело- ев равна ,9 кг/м. Содержание углерода в сухом топливе С.85%. Шихту верхнего слоя нагревают подводом тепла от внешнего источника при удеА4 - .

льном расходе тепла q 56,5 МДж/м площади поверхности слоя. Через отверстия в борту паллеты в шихту верхнего и нижнего слоев вводят термопары и измеряют температуру процесса. Разность температур лТ спекания шихт нижнего слоя Т и верхнего слоя К. После спекания шихты паллету снимают с агломашины, пирог аглоспека делят по высоте на четьфе части и определяют содержание в них закиси железа.

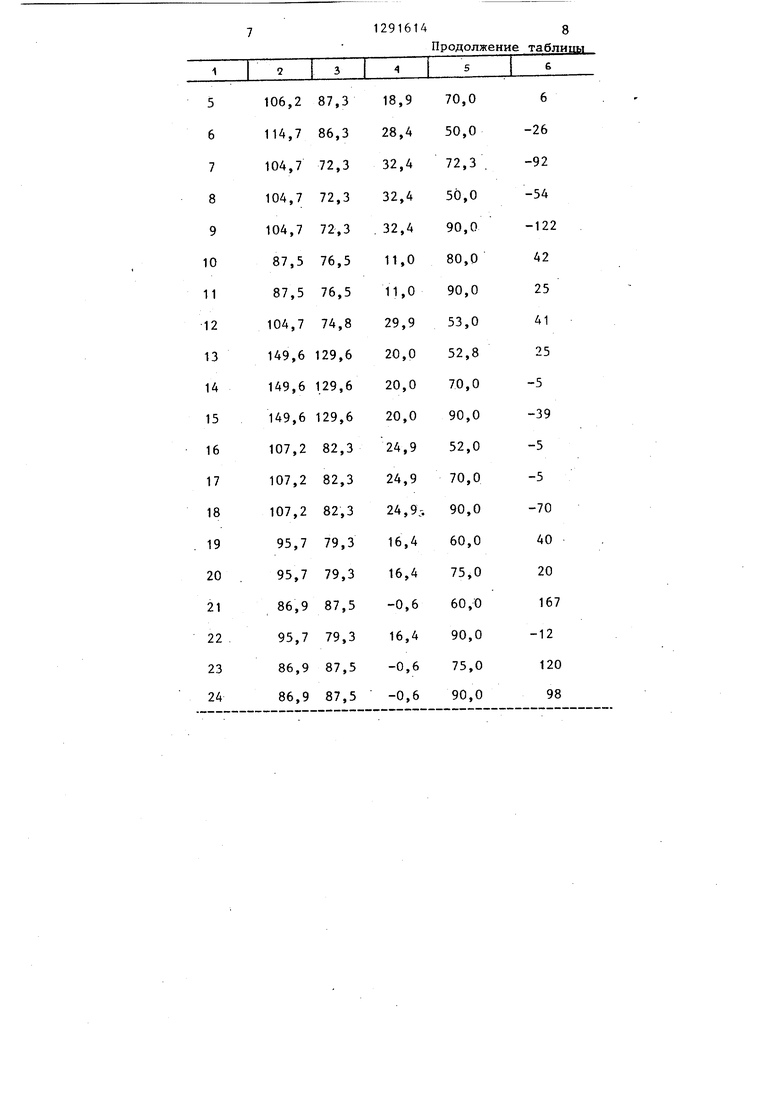

Аналогично проводят опыты по примерам 2-24 с различными значениями B-fg, В „ и Qg. Согласно примеру 10 спекают шихту из концентрата Коршу- новского ГОКа.

Изменение разности температур процесса спекания шихты нижнего и верх- него слоев в зависимости от разности объемных концентраций топлива при различных значениях удельного тепла внешнего источника приведено в таблице, а результаты по примерам 1-4 приведены и на чертеже.

Из данных таблицы следует, что практически одинаковый температурный режим процесса спекания шихты верхнего и нижнего слоев ()0±25 К) достигается при поддержании в определенных интервалах объемной концентрации твердого топлива в шихте нижнего слоя (от 70 до 85 кг/м) и разности объемных концентраций топлива в шихте верхнего и нижнего слоев - от 16,4 до 28,4 кг/м. На основании данных таблицы, а также результатов других опытов получают эмпирическую зависимость между разностью объемных концентраций топлива в шихте верхнего и нижнего слоев ( ), удельным расходо тепла внешнего источника, разностью температур процесса спекания шихты нижнего и верхнего слоев (,) и содержанием горючего углерода в сухом топливе:

uB(20,,0)/(1,5iO,15)-(0,010± ±0,001)(0,012±0,001)лТ/ X

х(1000/Ср, кг/мз, где q - удельный расход теплаi.

ВН.

внешнего источника, ЬЩж/м ; С - количество горючего углерода в 1 т сухого твердого топлива, кг.

При поддержании в приведенных интервалах объемной концентрации, топлива в шихте нижнего и верхнего слоев по зависимости (1) и концентрации топлива в шихте нижнего слоя в пределах от 70 до 85 кг/м получают спек с практически одинаковой окисленностью железа по высоте пирога (опыты 3 и 4, см, чертеж), В то же время при спека- НИИ двухслойной шихты с дВ -5,7 кг/мР, т.е. меньше нижнего предела, определяемого по зависимости (1), получают спек с крайне неоднородной окисленностью железа (опыт 4). При разности 10 объемных концентраций топлива в шихте верхнего и нижнего слоев больше верхнего предела, определяемого зависимостью (1), получают спек с понижающейся по высоте пирога окисленностью 15 железа (опыт 1, см. чертеж). При поддержании разности объемных концентраций твердого топлива в шихте верхнего и нижнего слоев в интервале, опреде- ; ляемом зависимостью (1), существенно 20 (на 2-3 абс.%) сокращаются пределы колебаний процентного содержания FeO в спеке и товарном агломерате (на 0,2-0,25 абс.%). Из аглоспека с одинаковой цо высоте пирога окисленностью; .25 железа получается равномерный по гра- нулом.етрическому составу агломерат с , узкими пределами колебаний содержания |В нем фракции 5-0 мм. В результате сокраш ается удельный расход кокса 30 на выплавку чугуна в доменной печи.

Формула изобретения

Способ агломерации, включающий до- 35 зирование и смешение компонентов .шихты, увлажн€ ние и окомкование смеси одним или двумя раздельными потоками, загрузку окомкованной шихты на колос-, никовую решетку агломерационной маши- 40 ны двумя слоями с различной объемной

98,298,9

105,272,3

106,287,3

114,786,3

71,677,3

концентрацией твердого топлива, нагре верхнего слоя с прососом продуктов сгорания топлива, сжигаемого над слоем, измерение температуры и/или плотности теплового потока поперечного сечения слоя материала на агломерационной машине при изменении направления его перемещения в период спекания нижнего слоя, сравнение измеренной температуры .и/или плотности теплового потока в поперечном сечении нижнего слоя с образцом, соответствующим заданной объемной концентрации твердого топлива и использование этой разницы в качестве параметра регулирования процесса спекания, отличающийся тем, что, с целью получения однородного по составу спека и улучшения качества агломерата, дополнительно измеряют температуры и/или плотности теплового потока в поперечном сечении слоя при изменении направления его перемещения в период спекания шихты верхнего слоя, а в качестве косвенного параметра регулирования используют разность максимальных температур процесса спекания шихты и/или разность плотностей тепловых потоков нижнего и верхнего слоев, при зтом разность объемных концентраций твердого топлива в шихте верхнего и нижнего В. слоев поддерживают по зависимости

,..(20,,0) l(1,5tO,15) .-(0,01 tO,001)- q -(0,012tO,001)x

хдТТ (ЮОО/Ср, при В 70-85 кг/м,

где q - удельный расход топла внешнего источника, МДж/м ; С - количество горючего углерода в 1 т сухого топлива, кг.

О

40

80 120 160 200 280 Расстояние отберхаслоя мм

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ зажигания агломерационной шихты | 1981 |

|

SU1054435A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2124057C1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ОСТАТОЧНОГО УГЛЕРОДА | 1993 |

|

RU2086674C1 |

| Способ спекания рудных материалов | 1978 |

|

SU1036773A1 |

| Способ агломерации и устройство для его осуществления | 1985 |

|

SU1423614A1 |

| Способ агломерации | 1990 |

|

SU1759921A1 |

| СПОСОБ ЗАГРУЗКИ ШИХТЫ НА АГЛОМЕРАЦИОННУЮ МАШИНУ | 2008 |

|

RU2398896C2 |

| Способ агломерации железорудных материалов | 1988 |

|

SU1564199A1 |

| Способ агломерации фосфатного сырья | 1980 |

|

SU986065A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО ОФЛЮСОВАННОГО АГЛОМЕРАТА | 2002 |

|

RU2219256C1 |

Изобретение относится к подготовке рудных материалов к плавке, а именно к агломерации,-и может быть использовано при термической обработке материалов на конвейерных агломерационных машинах металлургической и химической промьгашенности. Целью изобретения является получение однородного по составу спека и улучшение качества агломерата. На агломашине производят двухслойное спекание шихты с различным содержанием топлива в слоях. Измеряют температуру или плотность теплового потока поперечного сечения слоя материала при изменении направ- ,ления его перемещения с образцом, соответствующим заданной объемной концентрации твердого топлива, и разницу используют в качестве параметра регулирования процесса. Измеряют также разность максимальных температур ьТ (плотностей) нижнего и верхнего слоя, которую используют в качестве косвенного параметра регулирования. Разность между содержанием топлива в шихте верхнего В и нижнего слоев поддерживают по зависимости дВ.(: с ,„(20,5±2,0) (I,5t0,15)-(b,01i ® ±0,00Оqj -(0,01210,001 )дТ 1(1000/ /С), кг/м при В 70-85 кг/м где q - удельньй расход тепла внешнего источника, МДж/м ; С - количе- ство горючего углерода в 1 т сухого S топлива, кг. 1 ил, 1 табл. (Л to со 05 NU

Редактор Н,Егорова

Составитель Л.Шашенков

Техред М.Ходанич Корректор А.Ильин

Заказ 205/29 Тираж 605 Подписное ВНИИ1Ш Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Вегман Е.Ф | |||

| Теория и технология агломерации | |||

| М.: Металлургия, 1974,- с.113-114 | |||

| Патент США № 3578437, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1987-02-23—Публикация

1985-07-01—Подача