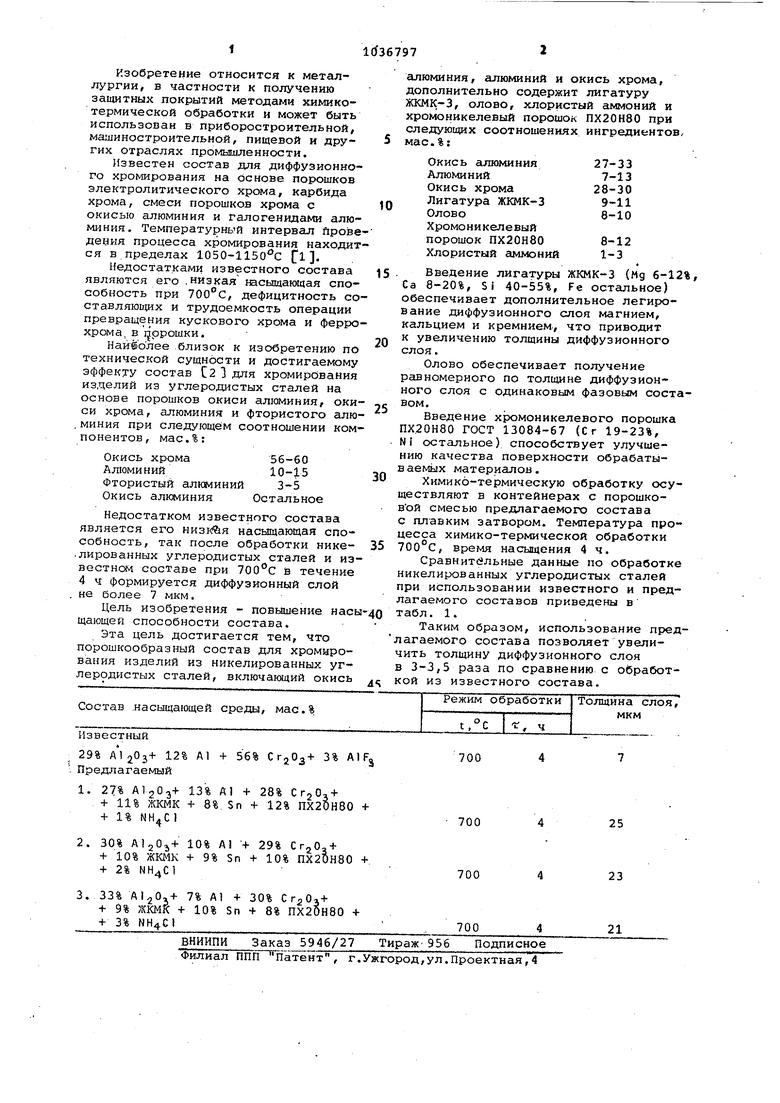

м а со ч| Изобретение относится к металлургии, в частности к получению защитных покрытий методами химикотермической обработки и может быть использован в приборостроительной, машиностроительной, пищевой и других отраслях промышленности. Известен состав для диффузионного хромирования на основе порошков электролитического хрома, карбида хрома, смеси порошков хрома с окисью алюминия и галогенидами алюминия. Температурный интервал йрове деция процесса хромирования находит ся в пределах 1050-1150 0 fl . Недостатками известного состава являются его .низкая насыщающая способность при 700°С, дефицитность со ставляюищх и трудоемкость операции превращения кускового хрома и ферро хрома, в ijppomKH. Наиболее близок к изобретению по технической сущности и достигаемому эффекту состав С2 1 для хромирования изделий из углеродистых сталей на основе порошков окиси алюминия, оки си хрома, алюминия и фтористого алю миния при следующем соотношении ком понентов, мас.%: Окись хрома Алюминий 3-5 Фтористый алюминий Окись алкминия Остальное Недостатком известного состава является его низкая насыщающая способность, так после обработки никелированных углеродистых сталей и из вестном составе при в течение 4 ч формируется диффузионный слой не более 7 мкм. Цель изобретения - повышение нас щающей способности состава. Эта цель достигается тем, что порошкообразный состав для хромирования изделий из никелированных углеродистых сталей, включающий окись алюминия, алюминий и окись хрома, дополнительно содержит лигатуру ЖКМК-3, олово, хлористый аммоний и хромоникелевый порошок ПХ20Н80 при следующих соотношениях ингредиентов, мас.%: Окись алюминия27-33 Алюминий7-13 Окись хрома28-30 Лигатура ЖКМК-3 9-11 Олово8-10 Хромоникелевый порошок ПХ20Н80 8-12 Хлористый аммоний 1-3 Введение лигатуры ЖКМК-3 (Мд 6-12%, Са 8-20%, Si 40-55%, Fe остальное) обеспечивает дополнительное легирование диффузионного слоя магнием, кальцием и кремнием, что приводит к увеличению толщины диффузионного слоя. Олово обеспечивает получение равномерного по толщине диффузионного слоя с одинаковым фазовым составом. Введение Х1х моникелевого порошка ПХ.20Н80 ГОСТ 13084-67 (С г 19-23%, N1 остальное) способствует улучшению качества поверхности обрабатываемых материалов. Химико-термическую обработку осуществляют в контейнерах с порошковой смесью предлагаемого состава с плавким затвором. Температура процесса химико-термической обработки 700°С, время насыщения 4 ч. Сравнительные данные по обработке никелированных углеродистых сталей при использовании известного и предлагаемого составов приведены в табл. 1. Таким образом, использование предлагаемого состава позволяет увеличить толщину диффузионного слоя в 3-3,5 раза по сравнению с обработкой из известного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1049563A1 |

| Порошкообразный состав для химико-термической обработки изделий из никелированных углеродистых сталей | 1982 |

|

SU1070208A1 |

| Порошкообразный состав для химико-термической обработки изделий из никелированных углеродистых сталей | 1982 |

|

SU1073327A1 |

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1046336A1 |

| Порошкообразный состав для хромоалитирования изделий из никеля и его сплавов | 1981 |

|

SU973666A1 |

| Состав для химико-термической обработки никелированных стальных изделий | 1982 |

|

SU1049567A1 |

| Состав для хромоалитирования изделий из никеля и его сплавов | 1981 |

|

SU985142A1 |

| Состав для диффузионного хромирования стальных изделий | 1988 |

|

SU1650774A1 |

| Порошкообразный состав для хромирования стальных изделий | 1982 |

|

SU1065499A1 |

| Состав для хромоалитирования изделий из никеля и его сплавов | 1982 |

|

SU1046338A1 |

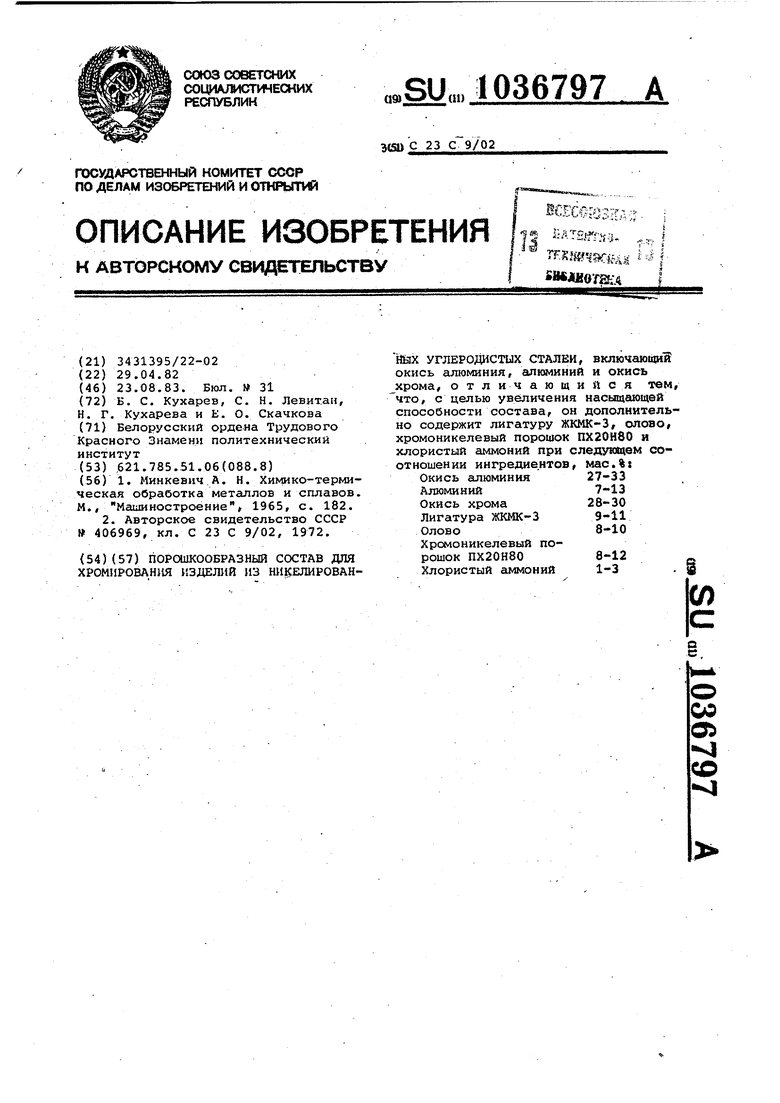

ПОРСШКООБРАЗНЫЙ СОСТАВ ДЛЯ ХРОМИРОВАН1Ш ИЗДЕЛИЙ ИЗ НИКЕЛИРОВАНЙЙХ УГЛЕРОДИСТЫХ СТАЛЕЙ, включающий окись алюминия, алк 1иний и окись хрома, отличающийся тем, что, с целью увеличения насыщающей способности состава, он дополнительно содержит лигатуру ЖКМК-3, олово, хромоникелевый порошок ПХ20И80 и хлористый аммоний при следующем соотношении ингредиентов, мас.%1 Окись алюминия 27-33 Алюминий7-13 Окись хрома 28-30 Лигатура ЖКМК-3 9-11 Олово8-10 Хромоникелевый порошок ПХ20Н80 8-12 Хлористый аммоний 1-3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Минкевич А | |||

| Н | |||

| Химико-термическая обработка металлов и сплавов | |||

| М., Машиностроение 1965, с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-08-23—Публикация

1982-04-29—Подача