4; со ел

О5

sl I Нэобретение относится к метагхпур- гии, в частности к химико-термический обработке метаппов и сппавов в порошКо вых насыщеннык срецах, и может быть испопъзовано в химическом машиностро{ нии, приборостроитегтьной, метаппургичео кой и аругих отрасаяк промышпенности дпя повышения коррозионной стойкости деталей маший, инструмента и технопоги ческой оснастки., Известен состав цпя попучения на угпероцистых сталях коррозионноустой- чивых «иффузионных покрытий с испопьз ванием в качестве насыщающей срепы порошков эпектроггатического хрома итга феррохрома, окиси алюминия и хлористого аммония Ll J Наиболее близким к изобретению по технической сущности и цостигаемому эффекту является состав, соцержащий алюминий, окись хрома, окись алюминия порошок меци и хлористый аммоний при следующем соотношении компенонтов, мае. %: Окись хрома Порошок алюминия Порошок меци Хлористый аммоний Остальное (2 Окись алюминия i Оцнако обработка в известном состав никелированных сталей не позволяет получить высокий уровень коррозионной стойкости, вследствие чего невозможно применение состава аля обработки изцеЛИЙ, изготовленных из никелированных углеродистых сталей, работающих в услб ВИЯХ воздействия агрессивных срец. Цель изобретения - повышение коррозионной стойкости обрабатываемых изцепий. Указанная цель достигается тем, что состав ц ля химико-терм1гческой обработк никелированных сталей, включаютций оки алюминия, окись хрома, порошок алюмини порошок меци и активатор, дополнительн соцеожит окись магния и окись молиб67дена, а в качестве активатора - тетр фтороборат калия при следующем соотношении компонентов, мас.%: Окись хрома37-41 Окись молибдена2-6 Порошок алюминия 15-17 Порошок меди2 - 6 Окись магния1 « 3 Тетрафтороборат калия1-3 Окись алюминияОстальное Пример. Процесс диффузионного насыщеггая при использовании предлагаемого состава осуществляют в контейнерах с плавкими затворами при 900- 1О50°С в течение ч. Введение в насыщенную смесь окиси магния и тетрафторобота кашш способствует резкому улучшению качества поверхности обработанных никелированных сталей, что приводит к повышению коррозионной стойкости. Легирование диффузионного слоя молибденом осуществляется введением в смесь окиси молибдена, Насыщение из известного и предлагаемого состава осуществляется на углеродистый стали 45 с предварите:гьно нанесенным слоем толгдиной 12-14 мкм при 1000 С в течение 4 ч. Продолжительность ислытания диффузионно упрочненных образцов 250 ч.. Сравнительные данные по коррозионной стойкости в 10%- ном водном растворе соляной кислоты диффузиогшо обработанных никелированных сталей представлены Ef таблице. Приведенные данные показывают, что использование предлагаемого состава позволяет в шесть раз повысить коррозионную стойкость никелированных углеродистых сталей по сравнению с коррозионной стойкостью никелированных сталей, обработанных в известном составе.

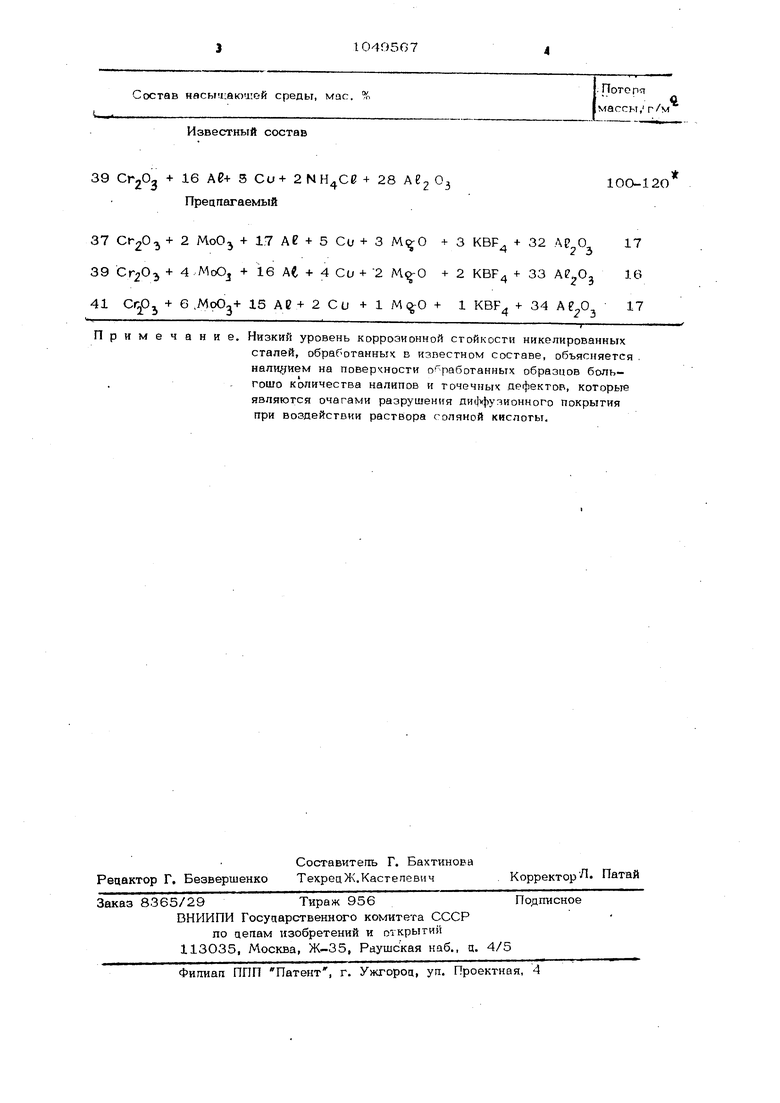

остав насьг1;аюч1Сй среды, мае. %

гI

Известный состав 39 CrjOj + 37 Ct-20 + 39 Сг20з + 41 , + Примеч

. Потеря

4 массь, гм 16 Ае+ 5 Си+ + 28 А 20310О-12О Преапагаемый 2 МоО + 17 де + 5 Си + 3 + 3 KBF + 32 17 4 МоО + 16 АС + 4 Си + 2 + 2 KBF + 33 16 6 ,MoOj+ 15 АР + 2 Си + 1 М(0 + 1 KBF + 34 А . 17 ание. Низкий уровень коррозионной стойкости никелированных сталей, обработанных в известном составе, объясняется . наличием на поверкности обработанных образцов больгошо количества налипов и точечных дефектов, которые являются очагами разрушения диффузионного покрытия при воздействии раствора соляной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для хромомеднения предварительно никелированных стальных изделий | 1982 |

|

SU1049564A1 |

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1049563A1 |

| Порошкообразный состав для хромосилицирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1049571A1 |

| Порошковый состав для диффузионного хромосилицирования никелированных стальных изделий | 1982 |

|

SU1036801A1 |

| Порошкообразный состав для хромосилицирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1071659A1 |

| Порошковый состав для хромосилицирования изделий | 1982 |

|

SU1046337A1 |

| Порошкообразный состав для алитирования стальных изделий | 1988 |

|

SU1502657A1 |

| Порошкообразный состав для титаносилицирования стальных изделий | 1981 |

|

SU986961A1 |

| Порошкообразный состав для химико-термической обработки изделий из никелированных углеродистых сталей | 1982 |

|

SU1073327A1 |

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1036797A1 |

СОСТАВ ДЛЯ ХИМИКО-ТЕРМИЧЕСКСЙ ОБРАБОТКИ НИКЕЛИРОВАН НЫХ СТАЛЬНЫХ ИЗДЕЛИЙ, включающий окись хрома, окись алюминия, порошок алюминия, порошок меди и активатор, отличающийся тем, что, с цепью повышения коррозионной стойкости обрабатываемых изцеггай, он цопопнитепьно содержит окись MaiNния и окись мопибцена, а в качестве активатора - тетрафтороборат катгая при следующем соотношении ингрециен- тов, мае %: 37 - 41 Окись крома 2-- 6 Окись молибдена 15-17 Порошок алюминия 2-6 Порошок меци 1-3 Окись магния i Тетрафтороборат 1-3 калия (Л Остаттьное Оксись алюминия

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Минкевич А | |||

| Н., Химико-термическая обработка метаплов и сппавов | |||

| М., Машиностроение, 1965, с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-23—Публикация

1982-07-15—Подача