О)

ел

4;:

СО

со

Изобретение относится к металлургии, а именно к химико-термической обработке металлов и сплавов в порошковых средах , и может быть исползовано для повьошения эксплуатационных характеристик изделий из сталей применяемых, в машиностроительной, приборостроительной, металлургичес.кой и других отраслях промьаиленности.

Известен состав порошковой насыщающей среды, содержащий порошки хрома или феррохрома, сэкиси алюминия и хлористого Cl.

Однако химико-термическая обработка -(ХТО) в известных средах не позволяет получать карбидные хромированные слои толщиной более 30 мкм Кроме того, использование составов с порошками хрома или феррохрома экономически не выгодно вследствие их высокой стоимости.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является состав для хромирования 23, содержащий порошки окиси , окиси алюминия, гшюминия и хлористого аммония, мас.%

52СГ2Оз+18А12Оз+27АИ-ЗЫН4С2

Однако ХТО в известном составе при 1050°С в течение 6 ч приводит к формированию на углеродистых сталях карбидных хромированных слоев толщиной не более 30 мкм. Высокая температура и значительная продолжительность процесса увеличивают энергоемкость процесса и приводят к снижению срока службы технологической оснастки.

Целью изобретенияявляется повышение толщины диффузионного слоя на обрабатываемых изделиях.

Указанная цель достигается тем, что порошкообразный состав для хромирования стальных изделий, содержащий окись хрома, окись алюминия, алюминий и хлористый аммоний, дополнительно содержит олово, медь и Окись магния при следующем соотношении ингредиентов, мас.%:

29-31

Ь-7 19-21 15-18

ий

1-2

1-3 Остальное

В предлагаемом составе интенсификация процесса хромирования достигается за счет комплексного введения порошков олова и меди.

Добавка в насыщающую смесь порошков олова и меди приводит к образованию жидко-металлической фазы в поверхностных слоях обрабатываемой стали, что является причиной ускорения диффузии атомов хрома и интенсификации химико-термической обработки.

Пример, Хромирование в предлагаемой порошковой среде осуществляют в металлических контейнеpax с плавким затвором при 9501000 с в течение 3-6 ч.

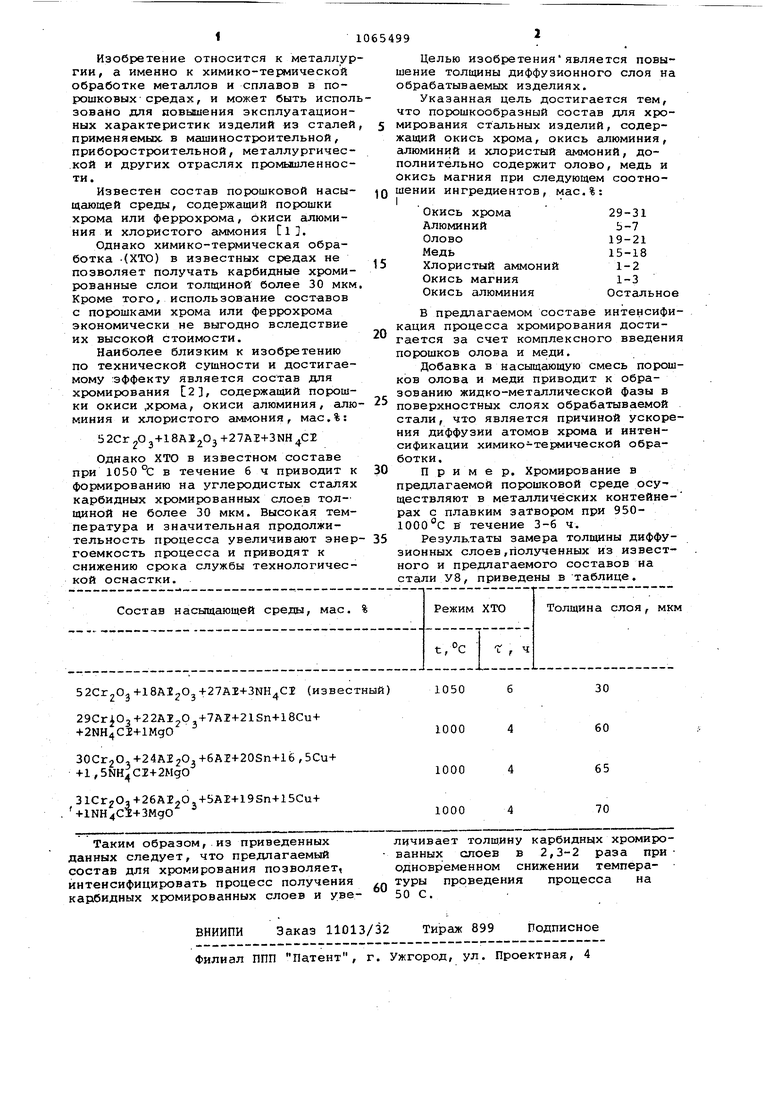

Результаты замера толщины диффузионных слоев,полученных из известного и предлагаемого составов на стали У8, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для диффузионного хромирования | 1982 |

|

SU1014981A1 |

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1049563A1 |

| Порошкообразный состав для диффузионного хромирования деталей из средне-и высоко-углеродистых сталей | 1978 |

|

SU700562A1 |

| Способ получения диффузионного хромированного покрытия на железоуглеродистых сплавах | 1990 |

|

SU1731870A1 |

| Способ термодиффузионного хромирования деталей из стали или сплавов на основе железа с добавкой эмиттера в насыщающую порошковую смесь | 2022 |

|

RU2792514C1 |

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1036797A1 |

| Состав для диффузионного хромирования | 1983 |

|

SU1135800A1 |

| Способ диффузионного хромирования стальных изделий | 1983 |

|

SU1159961A1 |

| СПОСОБ И СОСТАВ ДЛЯ КАРБОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2285741C2 |

| Порошкообразный состав для диффузионного хромирования изделий из углеродистых сталей | 1980 |

|

SU908938A1 |

ПОРОШКООБРАЗНЫЙ СОСТАВ ДЛЯ ХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕГЛИЙ, содержащий окись хрома, окись гшюминия, алюминий и хлористый аммоний, о тли ч ающй йен тем, что, с целью повышения толщины диффузионного слоя на обрабатываемых изделиях, состав дополнительно содержит олово, медь, окись магния при следующем соотношении ингредиентов, мас.%: 29-31 Окись хрома 5-7 Алюминий 19-21 Олово 15-18 Медь . 1-2 Хлористый аммоний 1-3 Окись, магния с Остальное Окись алюминия SS (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Химико-термическая обработка металлов и сплавов | |||

| Справочник под ред | |||

| Ляховича Л.С | |||

| М., Металлургия, 1981, с | |||

| Способ укрепления под покрышкой пневматической шины предохранительного слоя или манжеты | 1917 |

|

SU185A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Борисенок Г.В | |||

| , Левченко Г.М., Иваницкий Н.И | |||

| и др | |||

| Исследование истощаемости алюмотермической смеси для диффузионного хромирования; Металлургия, 1976, 8, о | |||

| Ручные тиски | 1925 |

|

SU2629A1 |

Авторы

Даты

1984-01-07—Публикация

1982-10-25—Подача