00

00

И Г1о5ретение относится к металлургии, и частности к химико-термической обработке титановых сплавов, а именно к составам ддля диффузионной нитроцементации и может быть использовано в машиностроительной,, приборостроительной, химической, аниг ционной и других отраслях промг.пчленности для повышения эксплуатационной стойкости деталей машин и инструмента.

Известен состав для нитроцементации титановых сплавов из порошковых смесей на основе порошков древесного угля l J.

Недостатками известного состава для нитроцементации титановых сплавов являются его низкая насыщающая способность и сравнительно невысокая износостойкость в агрессивных средах.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является состав нитроцементации титановых сплавов, содержащии, мае.%:

Древесный уголь 5-10

Железистосинеродистый калий20-40

Силикокальций 3-5

Порошок титана5-7

Карбид кремния 40-65

Недостатками состава является то, что толщина диффузионного слоя на титановых сплавах после обработк в известном составе, а также износостойкость в парах азотнойи соляной кислот (3:1) не являются достаточными во время работы деталей химических производств.

Целью изобретения является повышение насыщающей способности и износостойкости обрабатываемых издели в агрессивных средах.

Для достижения указанной цели состав для нитроцементации изделий

из титановых сплавов, содержащий железистосинеродистый калий, порошок титана, карбид кремния и углеродсодержавшее вещество, в качестве углеродс одержащего вещества содержит 5 карбид кальция при следующем соотношении компонентов, мас.%: Железистосинеродистый калий20-40 Порсяцок титана5-7 0 Карбид кремния 40-65 Карбид кальция 10-13 Нитроцементацию титановых сплавов проводят с использованием плавкого затвора. Процесс нитроцементации 5 титановых сплавов проводят при 750850 С, т.е. ниже т-емпературы полиморфного превращения в течение 2-6 ч.

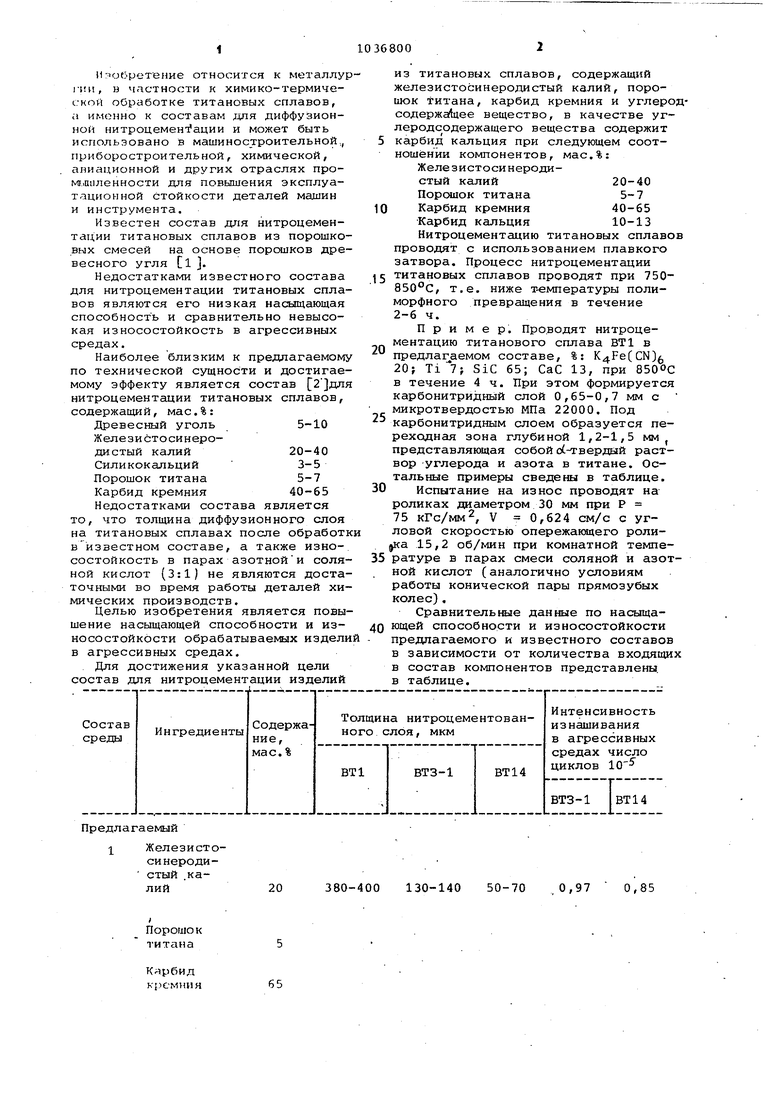

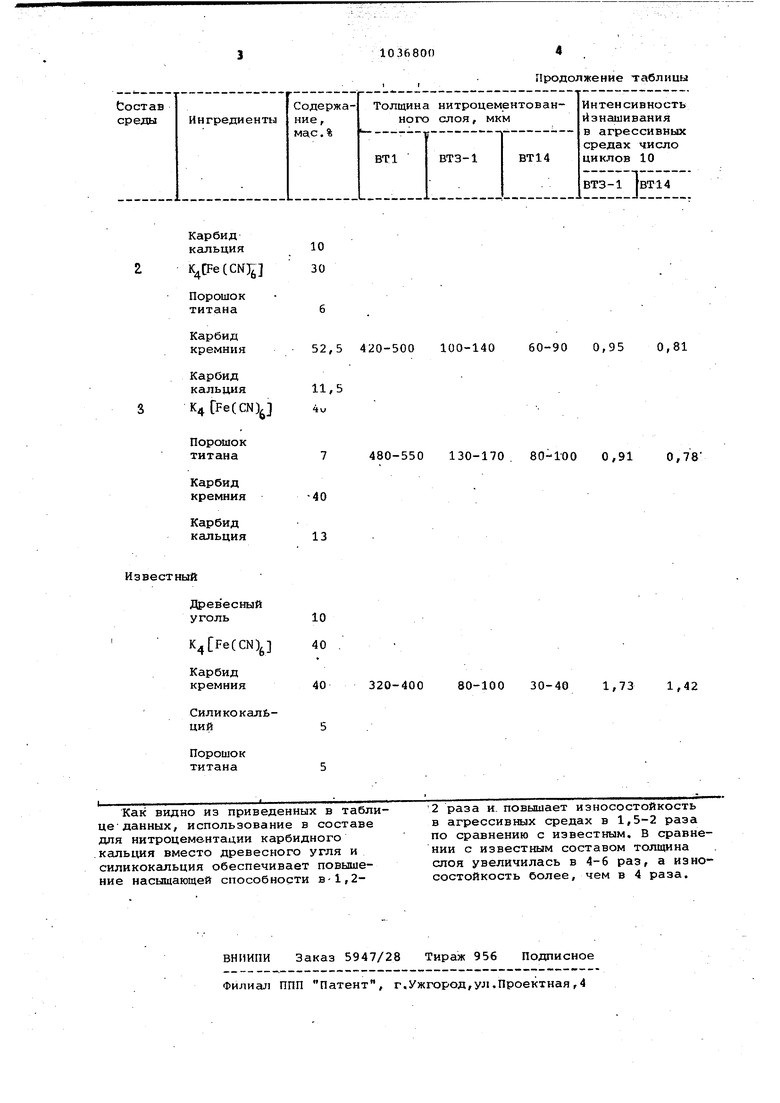

Пример. Проводят нитроцементацию титанового сплава ВТ1 в предлагаемом составе, %: К4РеССН), 20; Ti7; SiC 65; СаС 13, при 8500С в течение 4 ч. При этом формируется карбонитридный слой 0,65-0,7 мм с микротвердостью МПа 22000. Под карбонитридным слоем образуется переходная зона глубиной 1,2-1,5 мм, представляющая собой оС-твердый раствор -углерода и азота в титане. Остальные примеры сведены в таблице. 0 Испытание на износ проводят на роликах диаметром 30 мм при Р 75 кГс/мм, V 0,624 см/с с угловой скоростью опережающего ролиjKa 15,2 об/мин при комнатной температуре в парах смеси соляной и азотной кислот (аналогично условиям работы конической пары прямозубых колес).

Сравнительгеле данные по иасыща0 ющей способности и износостойкости предлагаемого и известного составов в зависимости от количества входящих в состав компонентов представлены, в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для нитроцементации титановых сплавов | 1978 |

|

SU779434A1 |

| СПОСОБ ЦИАНИРОВАНИЯ СТАЛЬНЫХ ИЛИ ТИТАНОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2349432C2 |

| Порошковая смесь для термодиффузионного цинкования изделий из титановых сплавов, способ термодиффузионного цинкования изделий из титановых сплавов | 2017 |

|

RU2651087C1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| Способ получения атмосферы для вакуумной нитроцементации инструмента | 1989 |

|

SU1671730A1 |

| СПОСОБ ДИАГНОСТИКИ ПРОЦЕССА ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ И СПЛАВОВ В ТЛЕЮЩЕМ РАЗРЯДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2048601C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ЭЛЕКТРОМАГНИТНЫХ КЛАПАНОВ ИЗ МАГНИТОМЯГКОЙ СТАЛИ | 2004 |

|

RU2253692C1 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| Состав для диффузионного борирования металлических изделий | 1980 |

|

SU943321A1 |

| Состав для нитроцементации изделий | 1982 |

|

SU1047994A1 |

СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ, содержащий железистосинеродистый калий, порошок титана, карбид и углеродсодержащее,вещество, отличающийся тем, что, с Целью повышения его насыщакяцей способности и износостойкости обрабатываемых изделий в агрессивных средах, в качестве углеродсодержащего вещества он содержит карбид кальция при следующем соотнсяиении компонентов, мае.%: .Железистосинеродистый калий20-40 Порошок титана5-7 Карбид кремния 40-65 Карбид кальция 10-13

380-400

20

Порошо к титана

Карбид

65

0,97

0,85

130-140 50-70

Как видно из приведенных в таблице данных, использование в составе для нитроцементации карбидного .кальция вместо древесного угля и силикокальция обеспечивает повышение насыщающей способности в-1,2Продолжение таблицы

2 раза и. повышает износостойкость в агрессивных средах в 1,5-2 раза по сравнению с известным. В сравнении с известным составом толщина слоя увеличилась в 4-6 раз, а износостойкость более, чем в 4 раза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав для нитроцементации титановых сплавов | 1978 |

|

SU779434A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-08-23—Публикация

1982-04-22—Подача