Область техники

Изобретение относится к химико-термической обработке поверхностей изделий, преимущественно, из двухфазных (α+β) титановых сплавов, путем термодиффузионного цинкования в порошковых смесях. Изобретение может быть использовано во всех отраслях промышленности: машиностроение, автомобиле-, судо- и авиастроение, химическая и строительная техника и т.д., где детали, узлы механизмов и изделия, изготовленные из титановых сплавов, работают в агрессивных средах в контакте с другими металлами и сплавами.

Предшествующий уровень техники

Применение титановых сплавов в различных отраслях промышленности обусловлено уникальным сочетанием физико-химических и механических свойств. Особый интерес представляют двухфазные (α+β) титановые сплавы различных систем, упрочняемые термической обработкой, например, ВТ3-1 системы Ti-Al-Mo-Cr. Данные сплавы легированы алюминием и β-стабилизаторами. К стабилизаторам относятся ванадий, молибден, хром, цирконий и др., влияющие на основные эксплуатационные свойства титановых сплавов. По сравнению с однофазными (α или β), двухфазные титановые сплавы, характеризуются более высокими механическими свойствами, удовлетворительной обрабатываемостью резаньем, хорошей свариваемостью. Двухфазные титановые сплавы легче куются, штампуются и прокатываются, при этом данные сплавы менее склонны к водородной хрупкости, чем однофазные сплавы.

В настоящее время разработаны и успешно используются технологические процессы, направленные на повышение физико-механических свойств титановых сплавов, снижение чувствительности к концентраторам напряжений, улучшение антифрикционных свойств, а также снижение активного взаимодействия поверхностных слоев изделий с водородом, кислородом и азотом.

Однако, к основной причине, сдерживающей более широкое применение титановых сплавов, в том числе и двухфазных, можно отнести высокую их термодинамическую активность, которая значительно интенсифицирует процессы электрохимической коррозии других металлов и сплавов, находящихся с ними в контакте (так, например, морских конструкций, выполненных целиком из титановых сплавов, не существует), особенно в средах электролитов, например, морской воде (эффект контактной коррозии). Следует отметить, что в данном направлении практически отсутствуют какие-либо систематизированные исследования и разработки. В основном, защита контактирующих с титановыми сплавами других материалов от коррозионных токов, осуществляется при помощи использования изоляционных прокладок из полимерных материалов или лакокрасочных покрытий.

Для расширения номенклатуры и области применения изделий из титановых сплавов с учетом сохранения коррозионных свойств и устранения отрицательного влияния титановых сплавов на другие материалы, эксплуатируемые с ними (как в непосредственном контакте, так и на определенном расстоянии), в средах различных электролитов, например, в морской воде, предлагается проведение термодиффузионного цинкования (т.д.ц.) в специально разработанных многокомпонентных насыщающих порошковых смесях.

Известен способ покрытия цинком заготовок из титана и его сплавов (Авт. свид. №1708914, опубл. 30.01.1992), включающий двухстадийную обработку при 400-430°С в расплавах на основе хлористых солей. Обработка обеспечивает возможность получения качественных равнотолщинных покрытий толщиной до 30 мкм.

К недостаткам данного авторского свидетельства следует отнести низкую химическую активность порошковой смеси, а также недостаточную температуру процесса (400-430°С) для активного диффузионного насыщения цинком поверхности изделий их титана и его сплавов. При этом указанный способ применяется, в основном, для нанесения диффузионного подсмазочного технологического цинкового покрытия при подготовке поверхности заготовок перед процессом холодной обработки металлов давлением и не может быть использован для устранения отрицательного влияния титановых сплавов на другие материалы, эксплуатируемые с ними в различных агрессивных средах.

Известен способ химико-термической обработки детали из сплава на основе титана (патент РФ №2606352, опубл. 10.01.2017), включающий размещение детали в рабочей камере установки, активирование поверхности детали с помощью ионно-имплантационной обработки поверхности детали ионами: С, N, или их комбинации, химико-термическую обработку детали ионно-плазменным азотированием или ионно-плазменной цементацией или ионно-плазменной нитроцементацией, выдержку при этих температурах до формирования необходимой толщины диффузионного слоя. Обеспечивается повышение производительности и качества процесса химико-термической обработки, а также повышение износостойкости деталей после химико-термической обработки.

Технологические процессы азотирования, цементации и нитроцементации, в том числе и ионо-плазменные, применяются для поверхностного упрочнения деталей машин, в основном, работающих в парах трения, что и являлось основной задачей данного способа Применение данного способа химико-термической обработки не позволяет снизить термодинамическую активность титановых сплавов, а значит, и уменьшить их отрицательное воздействие (эффект электрохимической коррозии) на другие материалы, эксплуатируемые с титановыми сплавами в агрессивных средах.

Наиболее близким к заявленному составу и способу термодиффузионного цинкования является способ получения покрытия на изделиях из низко- или высоколегированных сталей, или цветных металлов, или их сплавов (патент РФ №2570856, опубл. 10.12.2015), включающий последовательно осуществляемые стадии: загрузку обрабатываемых изделий в постоянно вращающийся контейнер с одновременно насыщающей порошковой смесью на основе цинкового порошка с примесью оксида цинка и осаждение при вращения контейнера, нагревание контейнера с изделием не более 50 мин в диапазоне температур 250-500°С при скорости нагрева 5-10°С/мин и скорости вращения контейнера 5-8 об/мин, выдержку и принудительное охлаждение с обеспечением получения покрытия с толщиной антикоррозийного слоя от 1.5-16 мкм, однородного по всей поверхности, имеющего хорошие эксплуатационные свойства, которые не нарушаются также при хранении и транспортировке изделий.

К недостаткам данного способа термодиффузионного цинкования следует отнести относительно низкую химическую активность порошковой смеси на основе цинкового порошка с примесью оксида цинка, а также температурный и временной интервал при осуществлении процесса обработки, обеспечивающие формирование на поверхности изделий из низко и высоколегированных сталей, а также цветных металлов и их сплавов антикоррозионного слоя, толщиной всего 1,5-16 мкм. Поверхностные слои указанной толщины не могут снизить термодинамическую активность титановых сплавов, а значит, и их отрицательное влияние на другие материалы, эксплуатируемые с титановыми сплавами в агрессивных средах.

Описание изобретения

Задачей предполагаемого изобретения является разработка состава насыщающей порошковой смеси для т.д.ц. изделий из титановых сплавов и способа т.д.ц. изделий из титановых сплавов с целью получения качественного коррозионно-стойкого диффузионного цинкосодержащего покрытия, обеспечивающего снижения термодинамической активности титановых сплавов, а значит, и электрохимического воздействия на контактирующие с ними стали и сплавы при эксплуатации в агрессивных средах, например, морской воде.

Учитывая актуальность проблемы в области повышения коррозионной стойкости сталей и сплавов, работающих в контакте с титановыми сплавами в агрессивных средах, например, морской воде, разработан состав порошковой смеси для т.д.ц. изделий из титановых сплавов с оптимально подобранным составом и процентным содержанием компонентов и способ т.д.ц. изделий из титановых сплавов, позволяющие снизить термодинамическую активность титановых сплавов за счет формирования на их поверхности качественных коррозионно-стойких термодиффузионных цинковых покрытий с повышенным удельным электрическим сопротивлением.

Технический результат, достигаемый применением разработанной порошковой смеси для т.д.ц. изделий из титановых сплавов и способа т.д.ц. изделий из титановых сплавов состоит в том, что удается полностью разрушить и препятствовать дальнейшему образованию окисной пленки на поверхности изделий при высоких температурах, что позволяет получать качественные, равномерные по толщине (73-75 мкм), коррозионно-стойкие (коррозионная стойкость в камере нейтрального соляного тумана не менее 2400 час.) диффузионные цинкосодержащие покрытия с содержанием цинка в диффузионном слое 28-31%. При этом термодинамическая активность титанового сплава с диффузионным цинкосодержащим покрытием снижается в 18-19 раз по сравнению с титановым сплавом без диффузионного цинкосодержащего покрытия в результате увеличения удельного электрического сопротивления (удельное электрическое сопротивление титанового сплава без диффузионного цинкосодержащего покрытия 0,43-0,50 Ом⋅мм2/м; удельное электрическое сопротивление титанового сплава с диффузионным цинкосодержащим покрытием 3,82-4,53 Ом⋅мм2/м) В данном случае значительно снижается отрицательное воздействие титанового сплава с диффузионным цинкосодержащим покрытием на контактирующие с ним изделия из различных сталей и сплавов. Так, например, коррозионная стойкость образцов из стали 20, контактирующих с образцами из титанового сплава ВТ3-1 с диффузионным цинкосодержащим покрытием в солевом растворе (35 г/л), повысилась в 18-19 раз по сравнению с аналогичными образцами, контактирующими с образцами из титанового сплава ВТ3-1 без диффузионного цинкосодержащего покрытия. Все вышеизложенное неизбежно будет сопровождаться расширением номенклатуры и области применения изделий из титана и его сплавов.

Указанный технический результат достигается в применении порошковой смеси для т.д.ц. изделий из титановых сплавов, включающий в мас. %: активатор - смесь фторида кальция 15-17, фторида бария 15-17, фторида алюминия 30-35 и фторида титана - 10-12, инертный наполнитель - фракционированную мраморную крошку - 65-70 и порошок цинка - остальное.

Указанный технический результат достигается способом т.д.ц. изделий из титановых сплавов, включающем обработку изделий насыщающей порошковой смесью при температуре 500-600°С в течение 100-120 мин при постоянном вращении контейнера со скоростью 10-12 об/мин, сброс давления из контейнера до нормального и охлаждение изделий на воздухе.

Предлагаемая порошковая смесь в заявленном соотношении компонентов и способ т.д.ц. изделий из титановых сплавов позволяет разрушить и препятствует дальнейшему образованию окисной пленки на поверхности титановых сплавов, а также формирует равномерные и максимальные по толщине бездефектные коррозионно-стойкие покрытия.

При меньшем содержании одного из компонентов не обеспечивается требуемый технический результат, большее содержание цинкового порошка или активатора формирует диффузионные цинкосодержащие покрытия с повышенной пористостью.

В качестве порошка цинка используют порошок марки ПЦР-1 (порошок цинковый, полученный распылением расплава цинка инертным газом), выпускаемый в промышленном масштабе, имеющий следующий состав, мас. %: фракция менее 63 мкм - не менее 50,0; фракции 63-160мкм-не более 40,0; фракция более 160 мкм не более 10,0. содержание металлического цинка не менее 98 мас. % по ГОСТ 12601-76.

Цинковый порошок марки ЦПР-1 по ГОСТ 12601-76, широко применяется для т.д.ц. железоуглеродистых сталей и сплавов, чугуна и меди в составе порошковых смесей, включающих при необходимости, различные активаторы и инертные наполнители.

В качестве активатора используют смесь, состоящую из следующих компонентов, в мас. %: фторид кальция 15-17, фторид бария 15-17, фторид алюминия 30-35 и фторид титана - остальное.

Выбор компонентов активатора и их содержание обусловлен проведенными многочисленными экспериментами при т.д.ц. титановых сплавов с целью формирования качественных, максимальных по толщине, коррозионно-стойких диффузионных цинкосодержащих покрытий. Основными критериями при выборе активатора являлись: интенсифицирование процесса насыщения поверхности титанового сплава цинком, защита ее от окисления при высоких температурах цинкования, а также повышение температуры плавления входящего в состав порошковой смеси порошка цинка. Фторид алюминия является катализатором, способствует более интенсивному насыщению поверхностного слоя титановых сплавов цинком. Фториды кальция и бария защищают поверхность титанового сплава от окисления при нагревании. Фторид титана повышает температуру плавления порошковой смеси, что позволяет вести т.д.ц. при температуре до 600°С, что значительно интенсифицирует процесс насыщения поверхности цинком и способствует протеканию процессов дисперсионного твердения, как непосредственно титанового сплава, так и диффузионного цинкосодержащего покрытия.

В качестве инертного наполнителя используют фракционированную мраморную крошку. Установлено, что порошковая смесь, в состав которой входит фракционированная мраморная крошка, по сравнению с порошковыми смесями с другими инертными наполнителями (оксид алюминия, оксид кремния) характеризуется более высокой укрывающей способностью. При этом, обладая высокими абразивными свойствами, фракционированная мраморная крошка в процессе вращения контейнера при т.д.ц. удаляет как окисную пленку, так и налипшую порошковую смесь с поверхности титанового сплава, что также способствует улучшению качества диффузионных цинкосодержащих покрытий.

Необходимость проведения способа т.д.ц. изделий из титановых сплавов при температуре 500-600°С в течение 100-120 мин. с последующим охлаждением их на воздухе с указанной температуры, можно объяснить следующим. Установлено, что именно, при указанных режимах т.д.ц. и использования заявленного состава порошковой смеси на поверхности титановых сплавов формируются качественные, коррозионно-стойкие диффузионные цинкосодержащие покрытия максимальной толщины и содержанием в диффузионном слое цинка 28-31%. В данном случае, максимально повышается удельное электрическое сопротивление до 3,82 - 4,53 Ом⋅мм2/м, что сопровождается снижением термодинамической активности титановых сплавов с диффузионным цинкосодержащим покрытием, а значит, и уменьшением их отрицательного электрохимического воздействия на контактирующие с ним другие материалы в среде электролитов, например, морской воде. Следует также отметить, что при указанных режимах цинкования (температура, выдержка, условия охлаждения) происходит дисперсионное твердение, как непосредственно титанового сплава, так и диффузионного цинкосодержащего покрытия, что и обеспечивает получение максимальных прочностных свойств материала.

При температуре цинкования менее 500°С, и выдержке менее 100 мин толщина диффузионного цинкосодержащего покрытия и содержание в нем цинка снижаются, понижается и удельное электрическое сопротивление. В данном случае возрастает термодинамическая активность титанового сплава с диффузионным цинкосодержащим покрытием, что сопровождается увеличением его отрицательного электрохимического воздействия на контактирующие с ним материалы в средах электролитов. В данном случае, не происходит и дисперсионного твердения материала, а значит, наблюдается снижение его прочностных свойств.

При температуре цинкования более 600°С и выдержки более 120 мин происходит частичное оплавление цинкового порошка, входящего в состав порошковой смеси, что сопровождается налипанием порошковой смеси на поверхность титанового сплава и ухудшает ее качество. При этом в результате повышенного содержания цинка в диффузионном цинкосодержащем покрытии (более 31%) увеличивается его пористость, что сопровождается снижением удельного электрического сопротивления. В данном случае повышается термодинамическая активность титанового сплава с диффузионным цинкосодержащим покрытием, а значит, и увеличивается его отрицательное электрохимическое воздействие на контактирующие с ним материалы в среде электролита.

Необходимость выполнения условия, при котором в процессе т.д.ц. скорость вращения контейнера с порошковой смесью и изделиями из титанового сплава составляет 10-12 об/мин можно объяснить следующим.

Установлено, что при указанной скорости вращения контейнера происходит максимально возможное удаление с поверхности обрабатываемых изделий окисной пленки, а также налипшей порошковой смеси инертным наполнителем, а именно, фракционированной мраморной крошкой, входящей в состав заявленной порошковой смеси. Это способствует усилению процессов диффузионного насыщения цинком поверхностных слоев титанового сплава.

При скорости вращения контейнера менее 10 об/мин эффект от воздействия фракционированной мраморной крошки на поверхность титанового сплава снижается.

При скорости вращения контейнера более 12 об/мин дальнейшего усиления эффекта не наблюдается, но приводит к увеличению расхода электроэнергии, что экономически не выгодно.

Установлено, что после завершения процесса цинкования перед открытием герметизирующей крышки контейнера необходимо осуществить обязательную операцию сброса давления из контейнера до нормального. Необходимость проведения этой операции можно объяснить следующим. В процессе т.д.ц. при температуре 500-600°С происходит активное выделение газов из порошковой смеси, необходимых для протекания диффузионных процессов. При разгерметизации контейнера при высоких температурах происходит взаимодействие выделившихся из порошковой смеси газов с кислородом внешней среды. Это неизбежно приведет к воспламенению смеси газов, а также насыщающей порошковой смеси. Естественно, данный эффект приведет к нарушению правил техники безопасности и, конечно, к порче изделий. Именно для исключения возникновения указанной ситуации перед разгерметизацией контейнера необходимо производить сброс давления из контейнера до нормального.

Необходимость выполнения условия, при котором содержание цинка в диффузионном цинкосодержащем покрытии должно составлять 28-31%, можно объяснить следующим.

Установлено, что при указанном содержании цинка наблюдаются максимальные значения удельного электрического сопротивления титанового сплава с диффузионным цинкосодержащим покрытием, максимально снижаются его термодинамическая активность и отрицательное электрохимическое воздействие на контактирующие с ним другие материалы в среде электролитов.

При меньшем или большем содержании цинка в диффузионном цинкосодержащем покрытии за счет повышенной пористости удельное электрическое сопротивление титанового сплава с диффузионным цинкосодержащим покрытием снижается, что, естественно, сопровождается повышением его термодинамической активности и отрицательным электрохимическим воздействием на контактирующие с ним материалы в среде электролитов.

Использование заявленного состава порошковой смеси для т.д.ц. изделий из титановых сплавов и способа т.д.ц. изделий из титановых сплавов позволяет получить качественные, равномерные по толщине (73-75 мкм) коррозионно-стойкие (коррозионная стойкость в камере нейтрального соляного тумана не менее 2400 час.) диффузионные цинкосодержащие покрытия с содержанием цинка в диффузионном слое 28-31% и удельным электрическим сопротивлением 3,82-4,53 Ом⋅мм2/м.

При этом термодинамическая активность титанового сплава с диффузионным цинкосодержащим покрытием снижается в 18-19 раз по сравнению с титановым сплавом без диффузионного цинкосодержащего покрытия в результате увеличения удельного электрического сопротивления (удельное электрическое сопротивление титанового сплава без диффузионного цинкосодержащего покрытия 0,43-0,50 Ом⋅мм2/м; удельное электрическое сопротивление титанового сплава с диффузионным цинкосодержащим покрытием 3,82-4,53 Ом⋅мм2/м). В данном случае значительно снижается отрицательное электрохимическое воздействие титанового сплава с диффузионным цинкосодержащим покрытием на контактирующие с ним изделия из различных сталей и сплавов в среде электролитов. Так, например, коррозионная стойкость образцов из стали 20, контактирующих с образцами из титанового сплава ВТ3-1 с диффузионным цинкосодержащим покрытием в солевом растворе NaCl (35 г/л), повысилась в 18-19 раз по сравнению с аналогичными образцами, контактирующими с образцами из титанового сплава ВТ3-1 без диффузионного цинкосодержащего покрытия. Следует особо отметить, что и коррозионная стойкость образцов из стали 20, контактирующих с образцами из титанового сплава с диффузионным цинкосодержащим покрытием, повысилась в 3 раза по сравнению непосредственно с образцами из стали 20 без контактного взаимодействия. Данный эффект, вероятно, может быть связан с особенностью пассивирующей коррозионной системы контактной пары «титановый сплав с диффузионным цинкосодержащим покрытием - сталь20» при изменении кинетики анодного процесса.

Все вышеизложенное позволяет утверждать, что заявляемый состав порошковой смеси для т.д.ц. изделий из титановых сплавов и способ т.д.ц. изделий из титановых сплавов характеризуется не только новыми существенными признаками, а именно, составом активатора, инертным наполнителем, количественным соотношением компонентов порошковой смеси, оптимально подобранными технологическими режимами процесса и последовательностью их проведения, а также возможностью получения диффузионных цинкосодержащих покрытий с содержанием цинка в диффузионном слое 28-31% и удельным электрическим сопротивлением 3,82-4,53 Ом⋅мм2/м, но и обеспечивает достижение требуемого технического результата - формирование качественного коррозионно-стойкого с повышенным удельным электрическим сопротивлением диффузионного цинкосодержащего покрытия на изделиях из титановых сплавов, снижение отрицательного влияния (эффект электрохимической коррозии) титановых сплавов с диффузионным цинкосодержащим покрытием на контактирующие с ними стали и сплавы при эксплуатации в среде электролита (например, морской воде), а значит и расширение номенклатуры и области применения изделий из титановых сплавов.

Исследование по оценке качества диффузионных цинкосодержащих покрытий осуществлялось на цилиндрических образцах диаметром 45 мм и толщиной 8 мм, изготовленных из титанового сплава ВТ3-1 после закалки при 860-920°С и охлаждении в воде. В качестве контактирующего в солевом растворе NaCl с образцами из титанового сплава использовали образцы, изготовленные из стали 20. Соотношение площадей образца из титанового сплава к образцу из стали 20 составляло 15:1

Толщину диффузионного цинкосодержащего покрытия определяли металлографическим методом на микроскопе ММР-4.

Испытания на коррозионную стойкость непосредственно титанового сплава и титанового сплава с диффузионным цинкосодержащим покрытием осуществляли в камере нейтрального соляного тумана на базе 2400 часов.

Исследованием установлено, что при испытании в камере нейтрального соляного тумана на базе 2400 часов коррозионных повреждений на образцах из титанового сплава в исходном состоянии, после т.д.ц. по предлагаемому изобретению, сравнительным примерам и изобретению-прототипу не наблюдалось. Поэтому результаты по данному виду испытаний в таблицу не вносились.

Влияние титанового сплава и титанового сплава с диффузионным цинкосодержащим покрытием на коррозионную стойкость образцов из стали 20 (контактная коррозия) проводили при полном их погружении в солевой раствор NaCl (35 г/л). За критерий коррозионной стойкости стали 20 выбрано время начала окисления поверхности.

Измерение удельного электрического сопротивления титанового сплава и титанового сплава с диффузионным цинкосодержащим покрытием проводили на микроомметре DLRO 10 HD. Содержание цинка в диффузионном цинкосодержащем покрытии титанового сплава после т.д.ц. определяли на портативном рентгенофлуоресцентном спектрометре S1 TITAN.

Краткое описание чертежей

На фиг. 1 приведены технологические операции при реализации предложенного способа т.д.ц. изделий из титановых сплавов: 1 - загрузка изделий и порошковой смеси в контейнер; 2 - загрузка контейнера в печь и проведение т.д.ц. (температура 500-600°С, выдержка 100-120 мин., скорость вращения контейнера 10-12 об/мин); сброс давления из контейнера до нормального; 3 - выгрузка контейнера из печи; 4 - выгрузка изделий из контейнера при температуре 500-600°С; 5 - охлаждение изделий на воздухе с температуры 500-600°С.

Осуществление изобретения

Термодиффузионное цинкование проводили в печи Дистек-125.

Цилиндрические образцы диаметром 45 мм и толщиной 8 мм, изготовленные из титанового сплава ВТ3-1 после закалки при 860-920°С и охлаждения в воде, а также необходимое количество порошковой смеси загружают в контейнер. Порошковая смесь для т.д.ц. включает: порошок цинка, инертный наполнитель и активатор при следующем соотношении компонентов состава, мас. %: инертный наполнитель 65-70, активатор 10-12; цинковый порошок - остальное. В качестве активатора использовали смесь компонентов, в мас. %: фторид кальция 15-17; фторид бария 15-17; фторид алюминия 30-35; фторид титана - остальное. В качестве инертного наполнителя использовалась фракционированная мраморная крошка. Контейнер герметизируют, помещают в печь и ведут т.д.ц. при температуре 500-600°С в течение 100-120 мин. при постоянном вращении контейнера со скоростью 10-12 об/мин. При завершении процесса цинкования через патрубок герметизирующей крышки контейнера проводят сброс давления до нормального, выгрузку изделий из контейнера и охлаждение их на воздухе. На фигуре 1 приведены технологические операции при реализации предложенного способа т.д.ц. изделий из титановых сплавов.

Пример 1 (по изобретению)

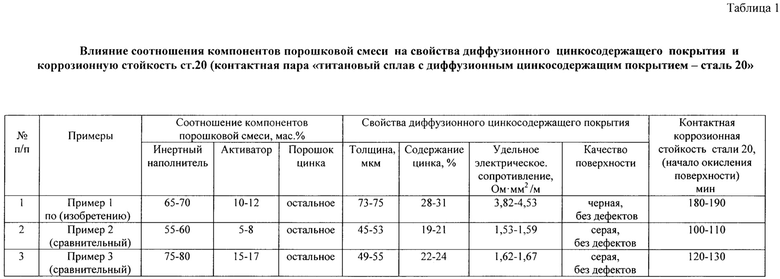

Для обработки брали цилиндрические образцы диаметром 45 мм и толщиной 8 мм, изготовленные из титанового сплава ВТ3-1 после закалки 860-920С и охлаждения в воде. В качестве инертного наполнителя использовали фракционированную крошку в количестве, обеспечивающим массовое соотношение 65-70 мас. %. В качестве активатора брали смесь, состоящую из следующих компонентов, мас %: фторид кальция 15-17; фторид бария 15-17; фторид алюминия 30-35; фторид титана - остальное, в количестве, обеспечивающем массовое соотношение 10-12 мас. %. Цинковый порошок марки ПЦР1 - остальное. Приготовленную порошковую смесь загружали в контейнер с обрабатываемыми образцами. Герметично закрытый контейнер помещали в печь и проводили термодиффузионное цинкование (т.д.ц.) при температуре, равной 500-600°С в течение 100-120 мин. и постоянном вращении контейнера со скоростью 10-12 об/мин. После завершения процесса цинкования осуществляли сброс давления из контейнера до нормального с последующим охлаждением изделий на воздухе с температуры 500-600°С. Характеристики полученного диффузионного цинкосодержащего покрытия приведены в таблице 1.

Пример 2 (сравнительный)

Образцы аналогичны примеру 1. Инертный наполнитель аналогичен примеру 1, в количестве, обеспечивающем массовое соотношение менее 65 мас. %.

Состав активатора и процентное соотношение компонентов аналогичны примеру 1. Загрузка порошковой смеси и образцов в контейнер, загрузка контейнера в печь аналогично примеру 1. Температура цинкования, время выдержки, сброс давления из контейнера и охлаждение образцов аналогично примеру 1. Характеристики полученного диффузионного цинкосодержащего покрытия приведены в таблице 1.

Пример 3 (сравнительный)

Образцы аналогичны примеру 1. Инертный наполнитель аналогичен примеру 1, в количестве, обеспечивающем массовое соотношение более 70 мас. %.

Состав активатора и процентное соотношение компонентов аналогичны примеру 1. Загрузка порошковой смеси и образцов в контейнер, загрузка контейнера в печь аналогично примеру 1. Температура цинкования, время выдержки, сброс давления из контейнера и охлаждение образцов аналогично примеру 1. Характеристики полученного диффузионного цинкосодержащего покрытия приведены в таблице 1.

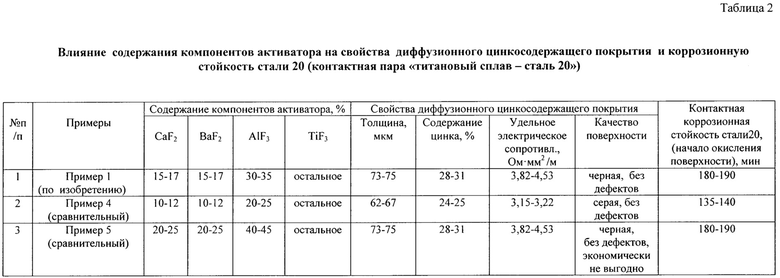

Пример 4 (сравнительный)

Образцы аналогичны примеру 1. Количественный состав порошковой смеси аналогичен составу по примеру 3. Количественное соотношение компонентов активатора, в мас.%: фторид кальция менее 15; фторид бария менее 15; фторид алюминия менее 30; фторид титана - остальное. Загрузка порошковой смеси и образцов в контейнер, загрузка контейнера в печь аналогичны примеру 1. Скорость вращения контейнера аналогична примеру 1 Температура цинкования, время выдержки, сброс давления из контейнера и охлаждение образцов аналогичны примеру 1. Характеристики полученного диффузионного цинкосодержащего покрытия приведены в таблице 2.

Пример 5 (сравнительный)

Образцы аналогичны примеру 1. Количественный состав порошковой смеси аналогичен составу по примеру 1. Количественное соотношение компонентов активатора, в мас. %: фторид кальция более 17; фторид бария более 17; фторид алюминия более 35; фторид титана - остальное.

Загрузка порошковой смеси и образцов в контейнер, загрузка контейнера в печь аналогичны примеру 1. Скорость вращения контейнера аналогична примеру 1 Температура цинкования, время выдержки, сброс давления из контейнера и охлаждение образцов аналогичны примеру 1. Характеристики полученного диффузионного цинкосодержащего покрытия приведены в таблице 2.

Пример 6 (сравнительный)

Образцы аналогичны по примеру 1. Количественный состав порошковой смеси аналогичен составу по примеру 1. Количественный состав активатора аналогичен примеру 1. Загрузка порошковой смеси и образцов в контейнер, загрузка контейнера в печь аналогичны примеру 1. Температура цинкования, время выдержки, сброс давления из контейнера и охлаждение образцов аналогичны примеру 1. Скорость вращения контейнера менее 10 об/мин. Характеристики полученного диффузионного цинкосодержащего покрытия приведены в таблице 3.

Пример 7 (сравнительный)

Образцы аналогичны по примеру 1. Количественный состав порошковой смеси аналогичен составу по примеру 1. Количественный состав активатора аналогичен примеру 1. Загрузка порошковой смеси и образцов в контейнер, загрузка контейнера в печь аналогичны примеру 1. Температура цинкования, время выдержки, сброс давления из контейнера и охлаждение образцов аналогичны примеру 1. Скорость вращения контейнера более 12 об/мин. Характеристики полученного диффузионного цинкосодержащего покрытия приведены в таблице 3.

Пример 8 (сравнительный)

Образцы аналогичны по примеру 1. Количественный состав порошковой смеси аналогичен составу по примеру 1. Количественный состав активатора аналогичен примеру 1. Загрузка порошковой смеси и образцов в контейнер, загрузка контейнера в печь аналогична примеру 1. Скорость вращения контейнера аналогична примеру 1. Температура цинкования и время выдержки аналогичны примеру 1. Сброс давления из контейнера после завершения процесса цинкования не проводился.

При разгерметизации контейнера при температуре 500-600°С происходит воспламенение смеси газов, что сопровождается оплавлением порошковой смеси и ее сильным налипанием на поверхность обрабатываемых образцов, что приводит к невозможности их дальнейшего использования. Поэтому последующий этап технологического процесса (охлаждение на воздухе с температуры 500-600°С) не проводился. Результаты испытаний в таблицу не заносились.

Пример 9 (сравнительный)

Образцы аналогичны по примеру 1. Количественный состав порошковой смеси аналогичен составу по примеру 1. Количественный состав активатора аналогичен примеру 1. Загрузка порошковой смеси и образцов в контейнер, загрузка контейнера в печь аналогичны примеру 1. Скорость вращения контейнера аналогична примеру 1.

Температура цинкования менее 500°С, время выдержки менее 100 мин. Сброс давления из контейнера и охлаждение образцов аналогичны примеру 1. Характеристики полученного диффузионного цинкосодержащего покрытия приведены в таблице 4.

Пример 10 (сравнительный)

Образцы аналогичны по примеру 1. Количественный состав порошковой смеси аналогичен составу по примеру 1. Количественный состав активатора аналогичен примеру 1. Загрузка порошковой смеси и образцов в контейнер, загрузка контейнера в печь аналогичны примеру 1. Скорость вращения контейнера аналогична примеру 1..

Температура цинкования более 600°С, время выдержки более 120 мин. Сброс давления из контейнера и охлаждение образцов аналогичны примеру 1. Характеристики полученного диффузионного цинкосодержащего покрытия приведены в таблице 4.

Пример 11 (сравнительный по патенту РФ№2570856)

Для обработки брали цилиндрические образцы диаметром 45 мм и толщиной 8 мм, изготовленные из титанового сплава ВТ3-1 после закалки 860-920С и охлаждения в воде.

Состав порошковой смеси, загрузка образцов и порошковой смеси в контейнер, и режимы обработки по патенту №2570856.

Характеристики полученного диффузионного цинкосодержащего покрытия приведены в таблице 5.

Таким образом, заявленный состав порошковой смеси для т.д.ц. изделий из титановых сплавов и способ т.д.ц. изделий из титановых сплавов позволяет получить качественные, равномерные по толщине (73-75 мкм) коррозионно-стойкие (коррозионная стойкость в камере нейтрального соляного тумана не менее 2400 час.) диффузионные цинкосодержащие покрытия с содержанием цинка в диффузионном слое 28-31%.

При этом термодинамическая активность титанового сплава с диффузионным цинкосодержащим покрытием снижается в 18-19 раз по сравнению с титановым сплавом без диффузионного цинкосодержащего покрытия в результате увеличения удельного электрического сопротивления (удельное электрическое сопротивление титанового сплава без диффузионного цинкосодержащего покрытия 0,43-0,50 Ом⋅мм2/м; удельное электрическое сопротивление титанового сплава с диффузионным цинкосодержащим покрытием 3,82-4,53 Ом⋅мм /м). В данном случае значительно снижается отрицательное электрохимическое воздействие титанового сплава с диффузионным цинкосодержащим покрытием на контактирующие с ним изделия из различных сталей и сплавов в среде электролитов. Так, например, коррозионная стойкость образцов из стали 20, контактирующих с образцами из титанового сплава ВТ3-1 с диффузионным цинкосодержащим покрытием в солевом растворе (35 г/л), повысилась в 18-19 раз по сравнению с аналогичными образцами, контактирующими с образцами из титанового сплава ВТ3-1 без диффузионного цинкосодержащего покрытия.

Однако, как показали многочисленные опыты и видно из таблицы 1 (примеры 2 и 3), таблицы 2 (примеры 4 и 5), таблицы 3 (примеры 6 и 7), таблицы 4 (пример 9 и 10) даже незначительные изменения в соотношении компонентов порошковой смеси, таблица 1, (примеры 2 и 3), соотношения компонентов в активаторе, таблица 2 (примеры 4 и 5), скорости вращения контейнера, таблица 3 (примеры 6 и 7), режимов т.д.ц.: температура, время выдержки, таблица 4 (примеры 9 и 10) не позволяют обеспечить требуемый технический результат.

Как видно из данных, приведенных в таблице 5 (пример 11) способ-прототип не приводит к решению задачи изобретения и не позволяет добиться требуемого технического результата, а значит, применение его в производстве - нецелесообразно.

Таким образом, использование заявляемого изобретения позволяет осуществлять т.д.ц. изделий из титановых сплавов, получать качественные, коррозионно-стойкие диффузионные цинкосодержащие покрытия, обеспечивающие снижение термодинамической активности титановых сплавов, а значит, и электрохимического воздействие на контактирующие с ними стали и сплавы при эксплуатации их в агрессивных средах, тем самым, расширяя номенклатуру и область применения изделий из титановых сплавов.

Примечание:

1 - удельное электрическое сопротивление титанового сплава без диффузионного цинкосодержащего покрытия - 0,43-0,50 Ом⋅мм2/м.

2 - контактная коррозионная стойкость образцов из стали 20, сопряженных с образцами из титанового сплава без диффузионного цинкосодержащего покрытия составляет 10-12 мин.

Примечание:

1 - при температуре 500-600°С и выдержке 100-120 мин происходит дисперсионное твердение непосредственно титанового сплава и диффузионного цинкосодержащего покрытия;

2 - при температуре менее 500°С и выдержке менее 100 мин дисперсионного твердения материала не происходит

Примечание:

- при реализации способа-прототипа дисперсионное твердение непосредственно титанового сплава и диффузионного цинкосодержащего покрытия не происходит:

- определение содержания цинка в поверхностном слое по способу-прототипу не представляется возможным из-за незначительной его толщины

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2559391C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ И СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2559386C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2574153C1 |

| Способ термодиффузионного цинкования изделий из высокопрочных алюминиевых сплавов | 2017 |

|

RU2644092C1 |

| Состав порошковой смеси для термодиффузионного цинкования стальных изделий | 2016 |

|

RU2617467C1 |

| Порошковая смесь для термодиффузионного цинкования стальных изделий | 2018 |

|

RU2680118C1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ТРУБЫ И СТАЛЬНАЯ ТРУБА С УКАЗАННЫМ ПОКРЫТИЕМ | 2022 |

|

RU2785211C1 |

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2014 |

|

RU2557045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2000 |

|

RU2180018C1 |

Изобретение относится к химико-термической обработке поверхностей изделий, преимущественно из двухфазных (α+β) титановых сплавов, путем термодиффузионного цинкования в порошковых смесях и может быть использовано в машиностроении, автомобиле-, судо- авиастроении, химической и строительной технике, где детали, узлы механизмов и изделия, изготовленные из титановых сплавов, работают в агрессивных средах в контакте с другими металлами и сплавами. Порошковая смесь для термодиффузионного цинкования изделий из титановых сплавов включает компоненты при следующем соотношении, мас. %: инертный наполнитель 65-70, активатор 10-12, цинковый порошок остальное. В качестве активатора используют смесь следующих компонентов, мас. %: фторид кальция 15-17, фторид бария 15-17, фторид алюминия 30-35, фторид титана - остальное, а в качестве инертного наполнителя используют фракционированную мраморную крошку. Способ термодиффузионного цинкования изделий из титановых сплавов включает обработку изделий в контейнере упомянутой насыщающей порошковой смесью при температуре 500-600°C в течение 100-120 мин при постоянном вращении контейнера со скоростью 10-12 об/мин, сброс давления из контейнера до нормального и охлаждение изделий на воздухе. Обеспечивается формирование качественных, коррозионно-стойких диффузионных цинксодержащих покрытий с содержанием цинка 28-31% и удельным электрическим сопротивлением 3,82-4,53 Ом⋅мм2/м, снижение термодинамической активности титановых сплавов и электрохимического воздействия на контактирующие с ними стали и сплавы при эксплуатации их в агрессивных средах (например, морской воде). 2 н.п. ф-лы, 1 ил., 5 табл., 1 пр.

1. Порошковая смесь для термодиффузионного цинкования изделий из титановых сплавов, включающая цинковый порошок, отличающаяся тем, что она дополнительно содержит активатор и инертный наполнитель, при следующем соотношении компонентов, мас. %:

при этом в качестве активатора используют смесь следующих компонентов, мас. %:

а в качестве инертного наполнителя используют фракционированную мраморную крошку.

2. Способ термодиффузионного цинкования изделий из титановых сплавов, отличающийся тем, что он включает обработку изделий в контейнере насыщающей порошковой смесью при температуре 500-600°C в течение 100-120 мин при постоянном вращении контейнера со скоростью 10-12 об/мин, сброс давления из контейнера до нормального и охлаждение изделий на воздухе, при этом в качестве насыщающей порошковой смеси используют порошковую смесь по п.1.

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ НИЗКО- И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ, ЦВЕТНЫХ МЕТАЛЛОВ ИЛИ ИХ СПЛАВОВ МЕТОДОМ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2014 |

|

RU2570856C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ ПУТЕМ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 1998 |

|

RU2139366C1 |

| US 6171359 B1, 09.01.2001 | |||

| EP 3109340 A2, 28.12.2016. | |||

Авторы

Даты

2018-04-18—Публикация

2017-08-28—Подача