Изобретение относится к области металлургии, в частности к химико-термической обработке, и может быть использовано в машиностроении для увеличения поверхностной твердости и износостойкости деталей инструмента.

Целью изобретения является повышение насыщающей способности атмосферы, износостойкости и эксплуатационной стойкости нитроцементованного инструмента, его твердости и вязкости. Согласно способу получения атмосферы для нитроцементации, включающему продувку азотсодержащего газа через нагретую углеродсодержащую смесь в качестве азотсодержащего газа используют азот, а а качестве углеродсодержащей смеси - смесь карбида кальция с коксом при следующем соотношении компонентов, мас.%:

Карбид кальция5-33

Кокс67-95

которую нагревают в контейнере до 850- 950°С, затем возбуждают тлеющий разряд при давлении 1-30 мм рт.ст, между смесью, служащей катодом, и корпусом контейнера, служащим анодом, при этом тлеющий разряд питают однополупериодным пульсирусь

xj

VI W О

ющим напряжением промышленной часто ты

Пропускание азота через раскаленную смесь карбида кальция с углем позволяет получить безводородную мцтроцгмгнги рующую атмосферу состоящею ииэчч атомного азота карбид кчлщи« чмье катализатором образования ци, и э i марного азота Угопьулучшав Р гропрп водность смеси и с примеры кислорода генерирует окись углерода Tie ющии разряд необходим для E-J хода циана который является осиовиыг нитроцементирующим компонентом В не возбужденном (неионизированном) cor т я нии азот является весьма инертным згм Под действием нтеющего разряда зог ионизируется и вступает в реакцию с бидом кальция При этом обрлует- ч ш анамид кальция, который рс i чрусг с атомарным углеродом образующимся при распылении угля тлеющим разрядом и вы деляет газообразный дициан (С4)2 Дициан вступает в реакцию с раскаленным углем с образованием циана и атомарного азога

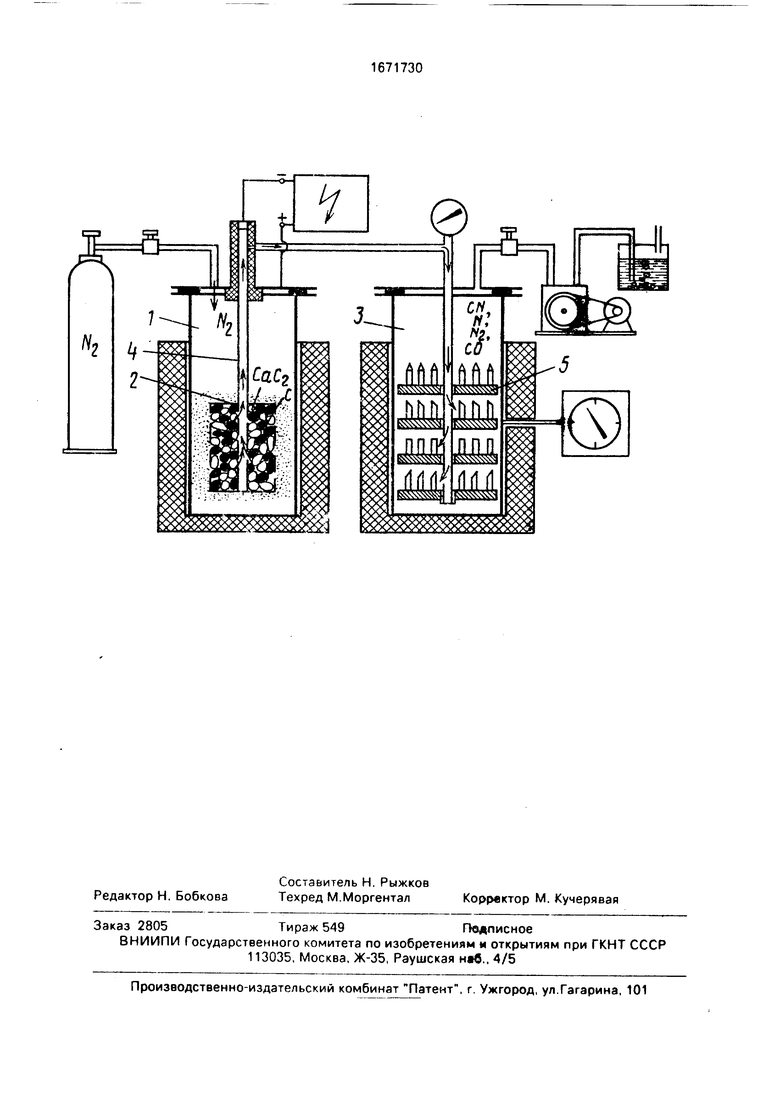

На чертеже изображена схема осущг с г ВЛРНИЯ способа

гехпологий к о i i мера сое i опт всгед ющьм Кгч гитеино го кокса и счрбидя кальция дочбп . грануль. размером 5 10 мм и эоьм./| реактор Гр(ме-И4чо Зспрчти кп ..мр 1 загру ак т я лечь с/эзогрг s/ю а,с 850°С Ззгем KOHTjuHepbi 1 и 3 )-д/нчг и единуьс вакууг-ную систему СО ДШ|(- сн жение до С мм от ст и пр- дести в контейнере 3 рабочей те пергтурк г a эют ajoi до л1влени в системе Л « л рт ст Между корпусом конгей -н о а 1 т, /Ь кой 4 приклчдь вяют i днопог тэрисднос пульстующ е чапряжгп ле 250 400 н IT рицателькыи потенпиял пода о) тор Плотност- тг ющего рсмряд псддержив9ли в пределах 1-/ По ложите;;ьные ионь- азота boMf | дирутт поверхнопь и о са При этом темперчтура смеси чосрэстя т до 900°С Образовавшийся циз- и атомар н ый азот всчсывзютгч через еерсти. Р трубке 4 и пзоеходят з контейнер г, с происходит вакуумная нитрои мы ац; -, образцов

Пример 1 Нитроцем чтяции по вероют образцы из стали F&MC п цилиндров 0 14 л высотой 12 мм ь фпрм прямоугольных призм 10x10x55 мм цилинд рические06 и высотой 5мм атакжезфог ; шайб030и толщиной 1C мм Перед игро- цемектацией образцы подвергают окончательной термообработке Их обеч иривяют

ацетоном промывают спиртом и закрепляют в кассетах 5 Кассеты помещают в контейнер 3 который герметизируют и загружают в печь нагретую до 400 650°С П i с г е окончания нитроцементации

КОНТХИНРОЫ i рцметичируют и извлекают из ч -чей Обрчзц, 1 п ждают вместе с кон |С „рог j теинс р i до послрдующего ис rio bjoaai ии ост)гляют под разряжением со избежание втаимодеиствия карбида Кй 1ьция с ВОЗДУХОМ так как при этом он раэрушаегся

Читроцрментованные образцы подвер- 1зют экспериментальным исследованиям U д/я спределения толщины слоев их микро- тв одогги износостойкости ударной вяз содержания олорода в них

VitiiHHv нигроцемечтованных слоев

ошрдеп -от по f аспределению микроI i в г р д о с т и Зэ 4 ФРКТИВНУ :) толщину

тр;, имают расстояние по нормали вглубь

от -ооерхности на котором величина микротвррдости на 5 6% превышает микрочрррцость серцеоины что соответствует

ri o t,.-О е измерения

Ми ротвррдость измеряют на микро- °рлсм(-т ПМТ 3 при нагрузкеОБН

v/ n() ость опреяеляется ня гл -дэотных образцах 10х 10x55мм без м-эд- i f. о,.., , чи свог опре МК-10

Исп i ло н з износ проводят на маши- I- ТЕРНИЯ w пэ МИ трении по

С r G l1C 30 КОЛОДКЭ КОЛОДКИ

,т:1Р1 1 т и сьрнот чугуна Скорость

6 м/с Удельное дапление в

4v о 1 МП п проце ее испытаний об4UJ ,1 СЖЗ|1ГО РОЗДУХЭ

/ « обрати DB кс нтоолируют через каж- ПЫР 15 гг н ВЗВР чигвчи ; образцов с точ j r гмо 0.1 10 кг а эталон износа берут ) из С1эли Г6М5 поспе скончательной р i .соЬОо.богки Я а критерий износостойко ,рин1 иают относитепьную изно остой- г е чтношем ,е г, этсри массы эталона к г, п )т,зпс эссы исс/п дуемы образцов

Гсдер а1- ие водорода е образцах опре- дс-чьют методом IHOTO плавления

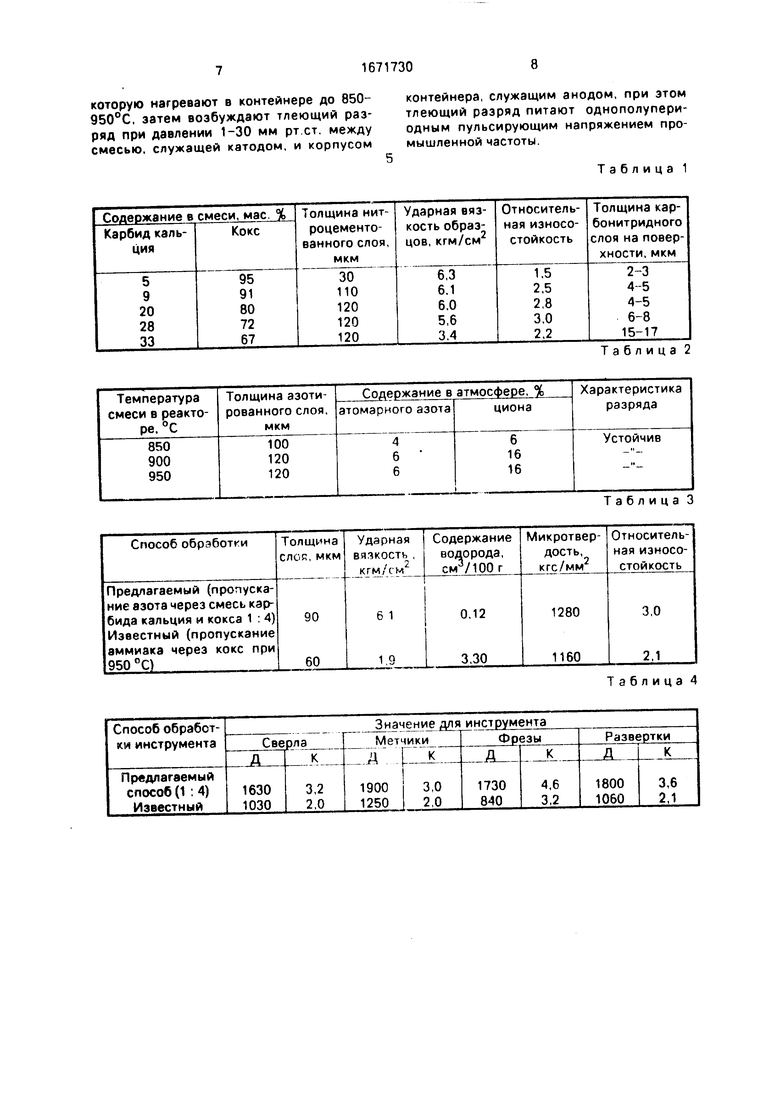

Экспериментально установлено что износостойкость нитро сменчованных сло- зависит от соотношения карбида кальция и кокса в гмеси заполнпющей реактор Дан- че полученные после нитроцементации при 550°С в течение 90 мин при давлении 11 мм рт ст приведены в табл 1 5Изданных приведенных в табл 1 еле

эт что за оптимагьчыи следует принять CVPCH при следующем соотношении «тмпы нтов маг %

Кярбид кальцч окс

5-33 67 95

Следовательно, за оптимальное следует принять соотношение карбида кальция и кокса в интервале от 1 0 до 1:2,5 При соотношении меньшем МО снижается износостойкость из-за меньшего насыщения азотом нитроцементованных слоев а при соотношении большей, чем 12 5 возрастает толщина хрупкой карбонитридной корки на поверхности, которая приводит к снижению ударной вязкости, тек охрупчиаанию Это является следствием повышенного содержания циана в нитроцеменгующей атмосфере

Опытным путем подобран интервал давления в системе 1-30 мм рт ст В гом интервале тлеющий разряд устойчив При чем при снижении давления ниже 1 мм рт ст интенсивно распыляется карбид каль ир ч кокс с образованием твердых соединений осаждающихся на стенках контейнера При этом выход циана снижается и толщин л нитроцементованных слоев резко уменьшгется При давлении в системе выше 30 мм рт ст тлеющий разряд гаснет что также гривсдит к снижению насыщающей активности ят- мосферы, так как насыщающая способность молекулярного азота вчьгтом ВПДР .яе.с низкой. Уменьшение толщины до 8 12 мкм при сопутствующем сни t-нин со держания азота в слоя - при оп -кально 1 режиме (550°С 30 мич) тривсдит к нию стойкости инстр мр га

Экспррименталснс ста орленп чтп наиболее стабильно тльхщий разряд гО) при питании его однопом ./перисднуч пульсирующим нзпрчжечi/ ем промышленной частоты, получаемым ем переменного напряжения ерез НЫСОКОРОЛЬ- тный диод Пои использовании однополу ie- риодного напряжения н° возникает дуговой разряд. Если же тлеющий рэзочд питзют постоянным напряжением то пои исходной температуре 800°С, а при реально1/ повышающейся за счет ионной Ьомбсфдировки до 950°С тлеющий разряд переходит в дуговой В таком случае необходимы дугогзся- щие устройства.

Температура смеси влияет на нитро- цементующую способность образующейся атмосферы, т.е. на содерхамие в ней атомарного азота и циана Такое впияние выражается в зависимости толщины нитроцементованных слоев от температуры смеси Экспериментальные результаты, полученные при нитроцементации образцов из стали Р6М5 при 550°С в течение 90 мин при давлении 15 мм рт ст , приведены в табл. 2

Ниже 850°С уменьшат.ся содержание атомарного азота и циана ч нитроирментующей смеси что приводит к снижению скорости роста диффузионных слоев. При температуре смеси выше 950°С скорость роста слоев не увеличивается Но при этом тлеюший разряд горит менее устойчиво и переходит в дуговой за счет увеличения термоэлектронной эмиссии из металлических частей. Пример 2 Нитроцементацию проводят из атмосферы, полученной предлагае0 мым и известным способами, Насыщают образцы из стали Р6М5 при 550 С в течение 60 мин Сравнительные результаты нитро- цемектаиии приведены з табл 3.

Пример 3 Предлагаемым, известным

5 v, другими способами упрочняют режущий инструмент: сверла 04 мм, метчики МЧ. фрезы прорезные толщиной 1 мм мм, раз0ертки 6 мм Температура нитроцемен- таци 1 составляла 550°С длительность 30

0 мин Испытывают инструмент в промышленных угловиях при работе на автоматических линиях Обрабатываемым материалом являются элементы арматуры электротехнических изделий, изготовляемые из ста5 леи 20 и 30

Яа критерий пгпговечности (эксплуата- и имной стойкости, Д| инструмента принимают число РДИ ИЧНЫХ операций, еыпопненных инструментом до выхода его

0 из троя Увеличени° долговечности (К) определяют по отношению к инструменту, не ,зссгавшем/ся ХТО и работающему в Э У же угловиях

- е уаьтагы сравнительных испытаний

Б ппивед ны в 4

/j приведенных данных видно, что применение предлагаемого способа позволяет ь 1 5 ра а интенсифицировать процесс, в 1 5 раза пор сить износостойкость и в 1,60 1 2 ртя эксплугта чонную стойкость де- тзлей Р 3 раза говисить вязкость деталей и в 1 I ряза увеличить поверхностную твердость

Формула изобретения

5Способ получения атмосферы для вакуум-ujM митроцемен гации инструмента, включающий продувку азотсодержащего газа через нагретую углеродсодержащую смесь отличающийся тем, что, с целью

0 повышения насыщающей способности атмосферы, износостойкости и эксплуатационной стойкости нитрсцементованного инструмента, его твердости и вязкости, в качестве азотсодержащего газа используют

5 азот, а е качестве углеродсодержащей смеси - смесь карбида кальция с коксом при следую цем соотношении компонентов, мае У .

Карбид кальция5-33

Кокс67-95

которую нагревают в контейнере до 850- 950°С, затем возбуждают тлеющий разряд при давлении 1-30 мм рт.ст. между смесью, служащей катодом, и корпусом

контейнера, служащим анодом, при этом тлеющий разряд питают однополупери- одным пульсирующим напряжением промышленной частоты.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| СПОСОБ АНТИФРИКЦИОННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1998 |

|

RU2152452C1 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| Способ низкотемпературной нитро-цЕМЕНТАции СТАльНыХ издЕлий | 1978 |

|

SU800238A1 |

| Способ изготовления изделий из высокохромистой стали | 1983 |

|

SU1165717A1 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1990 |

|

RU2044801C1 |

| Состав для нитроцементации изделий | 1982 |

|

SU1047994A1 |

| СПОСОБ ДИАГНОСТИКИ ПРОЦЕССА ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ И СПЛАВОВ В ТЛЕЮЩЕМ РАЗРЯДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2048601C1 |

Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в машиностроении для увеличения поверхностной твердости и изностойкости деталей и инструмента. Целью изобретения является интенсификация процесса насыщения, повышение износостойкости и эксплуатационной стойкости нитроцементованных деталей, их твердости и вязкости. В известном способе получения атмосферы для нитроцементации, включающем продувку азотсодержащего газа через нагретую углеродсодержащую смесь, в качестве азотсодержащего газа используют азот, а в качестве углеродсодержащей смеси - смесь карбида кальция с коксом при следующем соотношении компонентов, мас.%: карбид кальция 5...33

кокс 67...95, которую нагревают в контейнере до 850 - 950°С, затем возбуждают тлеющий разряд при давлении 1 - 30 мм рт.ст. между смесью, служащей катодом, и корпусом контейнера, служащим анодом, при этом тлеющий разряд питают однополупериодным пульсирующим напряжением промышленной частоты. Применение способа позволяет в 1,5 раза интенсифицировать процесс насыщения, в 1,5 раза повысить износостойкость и в 1,6 - 2,2 раза - эксплуатационную стойкость деталей, в 3 раза повысить вязкость деталей и в 1,1 раза увеличить поверхностную твердость. 1 ил., 4 табл.

Таблица 2

Таблица 3

Таблица 4

| Прокошкин Д.А | |||

| Химико-термическая обработка металлов | |||

| Карбонитрация | |||

| - М. | |||

| Металлургия, 1984, с.211. |

Авторы

Даты

1991-08-23—Публикация

1989-06-05—Подача