оо о:

00

Изобретение относится к получению пленок окиси алюминия.

Известен способ получения плёнок оси алюминия, заключающийся в электрохимическом анодировании алюминиевой фольги и последующего отделения ано НОИ окисной пленки алюминия путем растворения алюминия вселективном травителе - растворе брома в метиловом спирте (или в растворе соединения ртути )1,

Недостатком этого способа является токсичность используемых селективных травителей, а также отрицательное влияние травителей, окаэа ваемое на свойства окйс.ной пленки.

Наиболее близким к изобретению является способ, в котором алюминиевую фольгу накатывают на подложку, выполненную из вентильного металла, а анйдирование фольги осуществляют на глубину, превышающую толщину фольги. После выполнения этих операций пленка окиси алюминия, сформированная при анодировании алю- миния, самопроизвольно или при легком механическом воздействии отделяется от металлической подложки 23.

Однако известный способ не обеспечивает высокой точности изготовления пленки и низкой шероховатости поверхности. Для реализации известного способа в качестве материала подложки необходимо использовать вентильный металл, так как только в этом случае можно провести анддирование фольги на глубину, превышающую толщину фольги и осуществить отделение пленки от подложки. При использовании невентильного металла, например железа, в качестве материала подложки, невентильный металл шунтирует ток в момент, когда глубина анодирования становится равной толщине фольги хотя бы в одной точке анодируемой поверхности и процесс анодирования прекращается.

Кроме того, толщина получаемой свободной пленки окиси алюминия всегда прямопропорциональна толщине накатанной фольги, поэтому для получения пленки с конкретной, необходимой в данном случае толщиной, прихо дится наносить на подложку фольгу с строго определенной толщиной.

Целью изобретения является снижение шероховатости пленок и облегчение снятия их с подложки.

Поставленная цель достигается тем, что согласно способу получения пленок окиси алюминия, включающему нанесение алюминиевой фольги на металлическую подложку, ее анодирование и окисной пленки с подлоки, анодирование проводят на глубину, меньшую толщины фольги, с пос- ледующим диффузионным отжигом при температуре образования интерметаллического соединения алюминия с металлом подложки.

При анодировании фольги на глубину, меньшую толщины фольги, между анодной окисной пленкой и металлической подложкой остается прослойка алюминия. В процессе отжига весь алюминий вступает в химическое взаимодействие с металлом подложки, в результате чего образуется прослойка хрупкого интерметаллического соединения, при этом на границе раздела анодная окисная . пленка - интерметаллическая прослойка возникают значительные сдвиговые напряжения. При последующем охлаждении подложки сдвиговые натяжения усиливаются за счет различи коэффициентов термического расширения окиси алюминия и подложки, в результате чего анодная окисная пленка самопроизвольно отделяется от подложки.

Поскольку анодирование проводитс не на всю толщину фольги, то в качестве подложки можно использовать не только вентильный металл, но и любой другой металл, образующий интерметаллическое соединение с алюминием, например железо.

Анодирование алюминиевой фольги можно осуществлять на любую глубину меньшую толщины фольги, поэтому накатав на подложку алюминиевую фольгу только одной какой-либо толщины, можно получить свободные окисные пленки различных толщин.

При-анодировании алюминия границы раздела анодная окисная пленка алюминий перемещается вглубь анодируемого алюминия строго параллельно внешней анодированной поверхности, поэтому в свободной окисной пленке, полученной согласно предлагаемому способу, практически отсутствует разброс толщин пленки. При этом шероховатость пленки с обеих сторон а1;ределяется классом чистоты поверхности алюминиевой фольги, нанесенно на подложку, и не зависит от способов нанесения фольги на подложку.

Пример 1. Фольгу, толщиной 0,1 мм, из алюминия марки А-99 обезжиривают в этиловом спирте и накатывают на железные листы, толщиной О,5,мм, вырезают из листов образцы размером 60X48 мм, анодируют в щавелевокислом электролите в течение 100 мин при плотности тока 2 А/дм(время анодирования подбирают таким образом, чтобы глубина -анодирования не превышала толщину накатанной фольги на 10-15 мкм). Промывают в дистиллированной воде в течение 1 ч отжигают при- 520 С в течение 3 ч. После этого с образцов пинцетом снимают анодные окисные пленки размером 60x48 мм, в которые

превращается нёкатанная фольга в процессе анодирования.

Пример 2. Для сравнения изготовлены образцы известным способом. Для этогЬ фольгу, толщиной 45 мкм, из алюминия марки А-99 (толщину фольги подбирают таким образом, чтобы толщина анодной окисной пленки была такой же, как и в примере 1) обезжиривают в этиловом спирте и накатывают на титановые (марки ВТ1-0) (листы, толщиной 0,5 мм, вырезают из листов образцы размером 60x48 мм, анодируют и щавелево-кислом электролите в течение 110 мин при -плотности

тока 2 А/дм и напряжении в конце процесса анодирования 90 В (режим анодирования подобран таким образом, чтобы глубина анодирования превышала толщину накатанной фольги на 0,11 мкм), промывают в дистиллированной воде в течение.1 ч, сушат сначала струей сжатого воздуха, а затем в сушильном шкафу при 150с в течение 2ч.

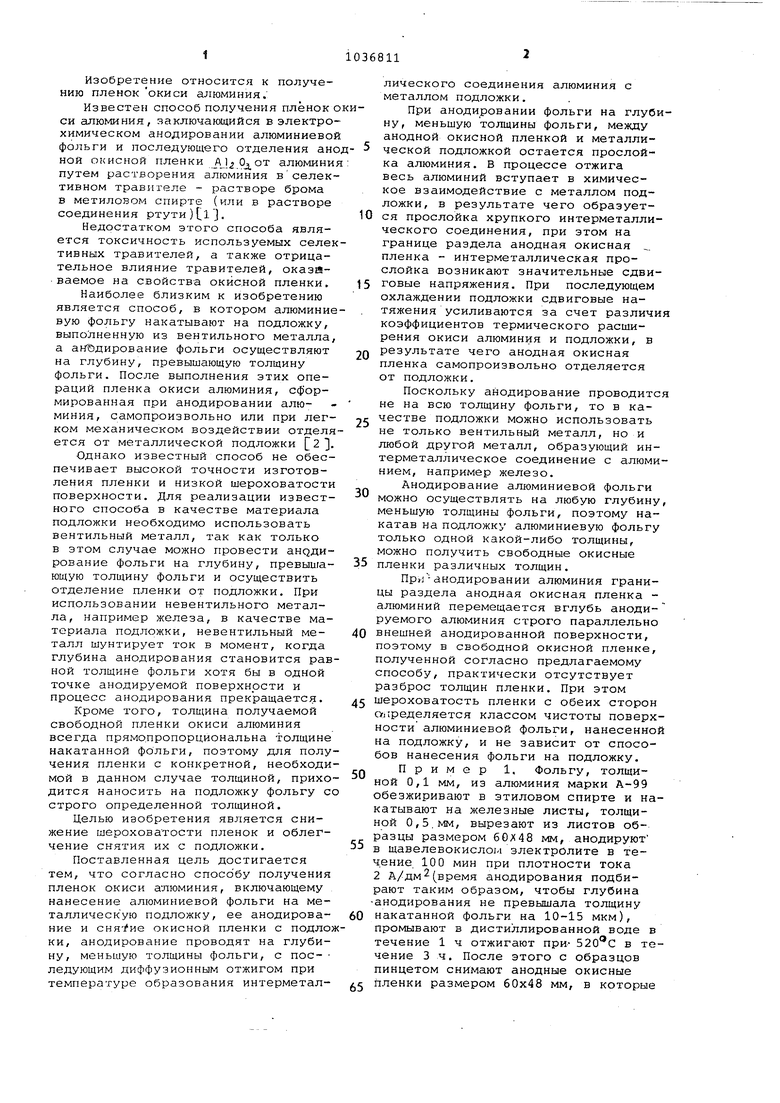

Далее на всех образцах измеряют толщину методом металлографического шлифа И шероховатость пленки с обеих сторон - на профилометре. Результаты измерений приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пористыхМЕМбРАН | 1979 |

|

SU817099A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАН С РЕГУЛЯРНЫМИ НАНОПОРАМИ ИЗ ОКСИДОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2009 |

|

RU2405621C2 |

| Способ изготовления рисунка проводников | 1991 |

|

SU1812644A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНОДНОЙ ФОЛЬГИ | 2008 |

|

RU2391442C1 |

| СПОСОБ ФОТОЛИТОГРАФИИ | 1991 |

|

RU2036536C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОГО СЛОЯ НА ПОВЕРХНОСТИ АЛЮМИНИЕВОЙ ПОДЛОЖКИ | 2018 |

|

RU2694430C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ ПЛЕНОК НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1996 |

|

RU2110624C1 |

| СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И ЭЛЕКТРОДНАЯ КОНСТРУКЦИЯ ДЛЯ ИСПОЛЬЗОВАНИЯ В ДАННОМ СПОСОБЕ | 2010 |

|

RU2480540C1 |

| АВТОЭЛЕКТРОННЫЙ МИКРОТРИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2360321C2 |

СПОСОБ ПОЛУЧЕНИЯ ПЛЕЙОК ОКИСИ АЛЮМИНИЯ, включающий нанесение алюминиевой фольги на металлическую подложку, ее анодирование и снятие окисной пленки с подложки, отличающийся тем, что, с целью снижения шероховатости йленок и облегчения снятия их с подложки, анодирование проводят на глубину, меньшую толщины фольги, с последующим диффузионным обжигом при температуре образования интерметаллическогр соединения алюминия с металлом подложки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ярошинский И.С | |||

| и др | |||

| Метод отделения анодной пленки от поверхности алюминиевого сплава.-Физикохимическая механика материгшов, 1972, т | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления пористыхМЕМбРАН | 1979 |

|

SU817099A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1983-08-23—Публикация

1982-04-28—Подача