(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ МЕМБРАН

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пленок окиси алюминия | 1982 |

|

SU1036811A1 |

| Способ изготовления мембран | 1989 |

|

SU1695970A1 |

| Способ изготовления мембран | 1989 |

|

SU1775146A1 |

| Способ получения эластичной алюмооксидной наномембраны | 2017 |

|

RU2678055C2 |

| СПОСОБ ФОРМИРОВАНИЯ ОКСИДНОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2007 |

|

RU2353717C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАН С РЕГУЛЯРНЫМИ НАНОПОРАМИ ИЗ ОКСИДОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2009 |

|

RU2405621C2 |

| СПОСОБ МНОГОЦВЕТНОГО ОКРАШИВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1990 |

|

RU2061106C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОГО СЛОЯ НА ПОВЕРХНОСТИ АЛЮМИНИЕВОЙ ПОДЛОЖКИ | 2018 |

|

RU2694430C1 |

| ПРОТОЧНЫЙ МОДУЛЬ ДЛЯ МЕМБРАННОГО КАТАЛИЗА И ГАЗОРАЗДЕЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2455054C2 |

Изобретение относится к техноло- гни изготовления пористых изделий, преимущественно пористых мембран из окиси алюминия, и может быть использовано при изготовлении пористых фильтров, эталонных образцов для эталонной контактной порометрии, датчиков влажности и других изделий со строго определенной пористостью Известен способ изготовления пористых мембран из окиси алюминия, заключающийся в анодировании алюминиевой фольги и последующем отделени анодной окисной пленки алюминия путем растворения алюминия в селективном травителе l . Однако известный способ ие позволяет получать пористые мембраны со сквозными порами, что определяется особенностями .процесса анодирования. При электрохимическом анодировани ёшюминиевой фольги на ее поверхности формируется анодная окисная пленка , состоящая из двух слоев: наружного пористого и барьерного беспористого (его толщина составляет обычно несколько сотен ангстрем), ле жащего на границе раздела окиселметалл. Беспористый анодный слой и после растворения алюминия закрывает с одной стороны поры анодной пленки-. Наиболее близким к предлагаемому является способ изготовления парис тых мембран, включающий анодирование ёшюминиевоя фольги и отделение «нодной окисной пленки от подложки . Однако для отделения окисной пленки По известному способу необxoди 4o {фоводить селективное травление алжхмяаня в токсичнс 4 растворе, например брома в этиловом спирте, и последукяаее растворение беспористого слоя в кислом растворе (пример 2), приводит к ухудшению качества пористых мембран. Цель изобретения - повышение качества мембран и упрощение процесса. . Поставленная цель достигается тем, что алюминиевую фольгу перед анодированием наносят на подложку, выполнейную из вентильн6го металла, а анодирование проводят ,на глубину, превышающую толщину фольги. Нанесение фольги осуществляют накатыванием ее на подложку или методом вакуумного напыления. Упрощение процесса достигается за. счет уменьшения количества oneраций в способе ( с 11 до 7) и за счет исключения использования токсичных растворов травления.

. При анодировании фольги, нанесенной на подложку из вентильного металла, граница раздела, пористый окисный слой - беспористый барьерный слой, постепенно перемещается вглубь фольги и через определенное время достигает поверхности подложки, на которую была нанесена фольга, а при дальнейшем анодировании может пере меститься вглуб ь подложки, этом фольга полностью на всю толщину, превращается в пористую анодную окисную пленку, лишенную бгфьерного слоя Адгезия анодной окисной пленки к окисленной г{оверхности подложки значительно ниже, чем адгезия алюминиевой фольги к метсшлической подложке, поэтому анодная окисная пленка в виде тон,кой прозрачной мембраны легко отслаивается от поверхности подложки при незначительном механическом воздействии.

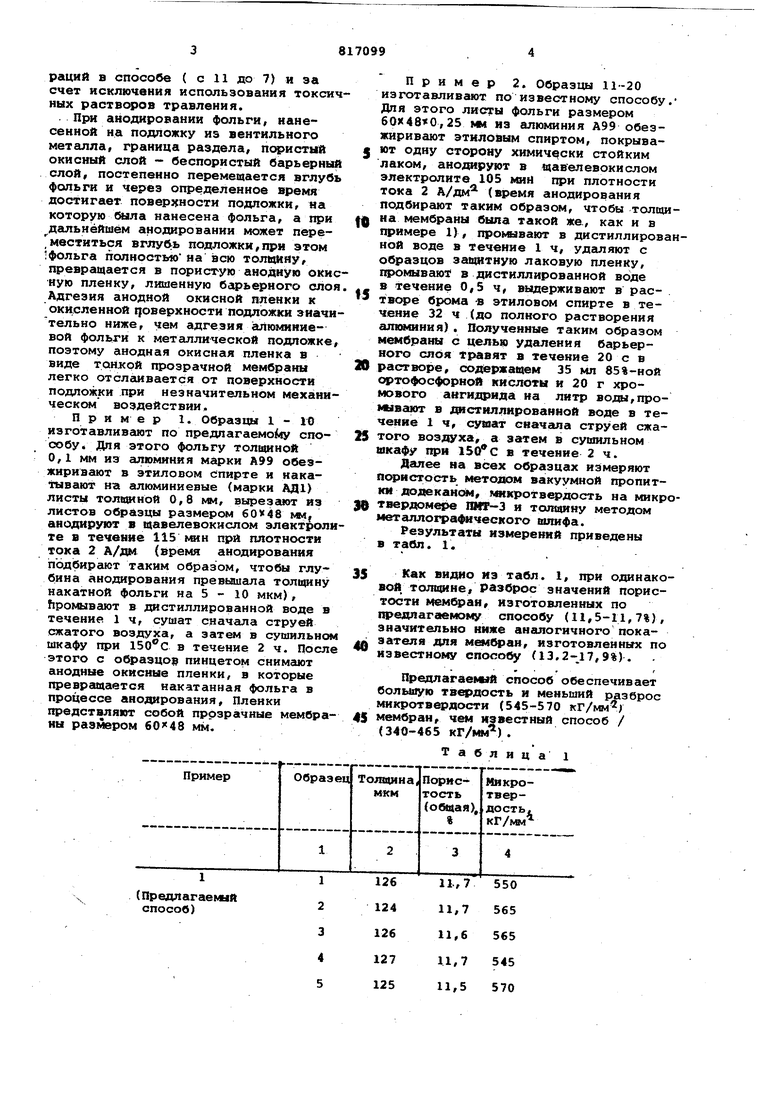

Пример 1. Образцы 1-10 изготавливают по предпагаемо у способу. Для этого фольгу толщиной 0,1 мм из алюминия марки А99 обезжиривают в этиловом спирте и накатывают на алюминиевые (марки АД1) листы толщиной 0,8 мм, вырезгиот из листов образцы размером 60К48 hM, анодируют в щавелевокислом электролите в течение 115 мин при плотности тока 2 А/дм (время анодирования пЬд|бирают таким образом, чтобы глубина анодирования превышала толщину накатной фольги на 5 - 10 мкм), промывают в дистиллированной воде в течение 1 ч, сушат сначала струей сжатого воздуха, а затем в сушильном шкафу при в течение 2 ч. После этого с образцов пинцетом снимают анодные окисиые пленки, в которые превращается накатанная фольга в процессе анодирования. Пленки предствляют собой прозрачные мембраны размером мм.

Пример 2. Образцы 11-20 изготавливают по известному способу.Для этого листы фольги размером 60X48 0,25 мм из алюминия А99 обезжиривают этиловым спиртом, покрывают одну сторону химически стойким лаком, анод0 руют в щавелевокислом электролите 105 миН при плотности тока 2 А/дм (время анодировання подбирают таким образом, чтобы толщина мембраны была такой же, как и в примере 1), проьшвают в дистиллированной воде в течение 1 ч, удаляют с образцов защитную лаковую пленку, щюмывают в дистиллированной воде в течение 0,5 ч, выдерживают в раствсфе брома -в этиловом спирте в течение 32 ч (до полного растворения апкминия). Полученные таким образом мембраны с целью удаления барьерного слоя травят в течение 20 с в

0 растворе, содержащем 35 мл 85%-ной ортофосфорной кислоты и 20 г хромового ангидрида на литр воды,промывают в дагстиллированной воде в течение 1 ч, сушат сиачёша струей сжаS того воздуха, а затем в сушильном шкафу при в течение 2 ч.

Далее на всех образцах измеряют пористость методом вакуумной пропиткм додекансхм, ятхротвердость на микро0 твердомере НМГ-3 и толщину методом иеталло1т афического шлифа.

Результаты измерений приведены в табл. 1,

5 Как пиюно из табл. 1, при одинаковой, толщине, разброс значений пористости мембран, изготовленных по {федлагаемому способу (11,5-11,7%), значительно ниже аналогичного покаА зателя для мемОрая, изготовленных по известному спосос (13,,9%).

Предлагаемый способ обеспечивает большую taepaocTb и меньший разброс микротвердости (545-570 кГ/мм 5 мембран, чем известный способ / (340-465 кг/квуг) .

Т а б л и

Ц а

римечани е.Превышение толщины мемСраиы

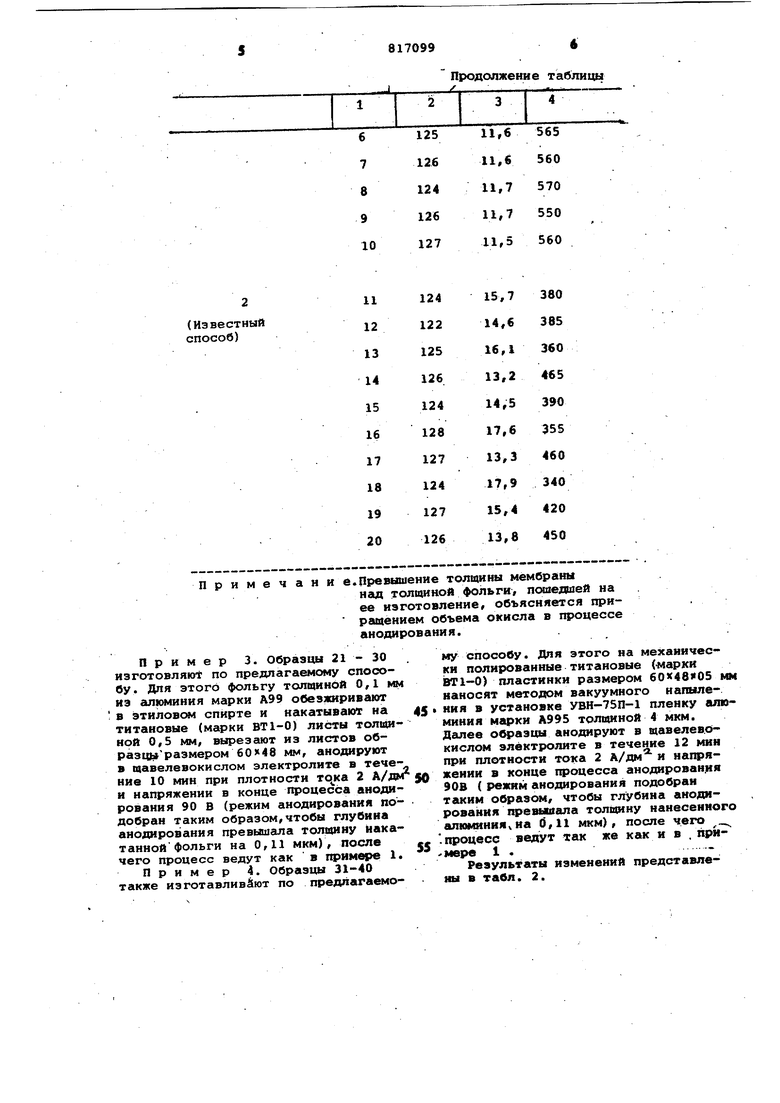

Пример 3. Образцы 21-30 изготовляют по предлагаемому способу. Для этого фольгу толщиной 0,1 мм из алюминия марки А99 обезжиривают в этиловсж спирте и накатывают на титановые (марки ВТ1-0) листы толщиной 0,5 мм, вырезают из листов образциразмером 60x48 мм, анодируют в щавелевокислом электролите в течение 10 мин при плотности Tojca 2 А/д1«г и напряжении в конце процесса анодирования 90 В (режим анодирования подобран таким образом,чтобы глубина анодирования превышала толщину йакатаннойфольги на 0,11 мкм), после чего процесс ведут как в тфимере 1.

Пример 4. Образцы 31-40 также изготавлив4ют по предлагаемоПродолжение таблицы

X

над толщиной фольги, псхледшей на ее изготовление, объясняется приращением объема окисла в процессе анодирования.

му способу. Для этого на механически полированные титановые (марки |ВТ 1-0) пластинки размером 60X461 05 мм наносят методом вакуумного напыле5 ния в установке УВН-75П-1 пленку алюминия марки А995 толщиной 4 мкм. Далее о( анодируют в щавелевокислом электролите в течение 12 мин при плотности тока 2 А/дм и напряжении в конце процесса анодирования

0 90В ( режим анодирования подобран образом, чтобы глубина анодирования превышала толщину нанесенного (ниЯчИа 6,11 мкм), после чего процесс ведут так же как ив. при5мере 1 .Результаты изменений представлены в табл. 2.

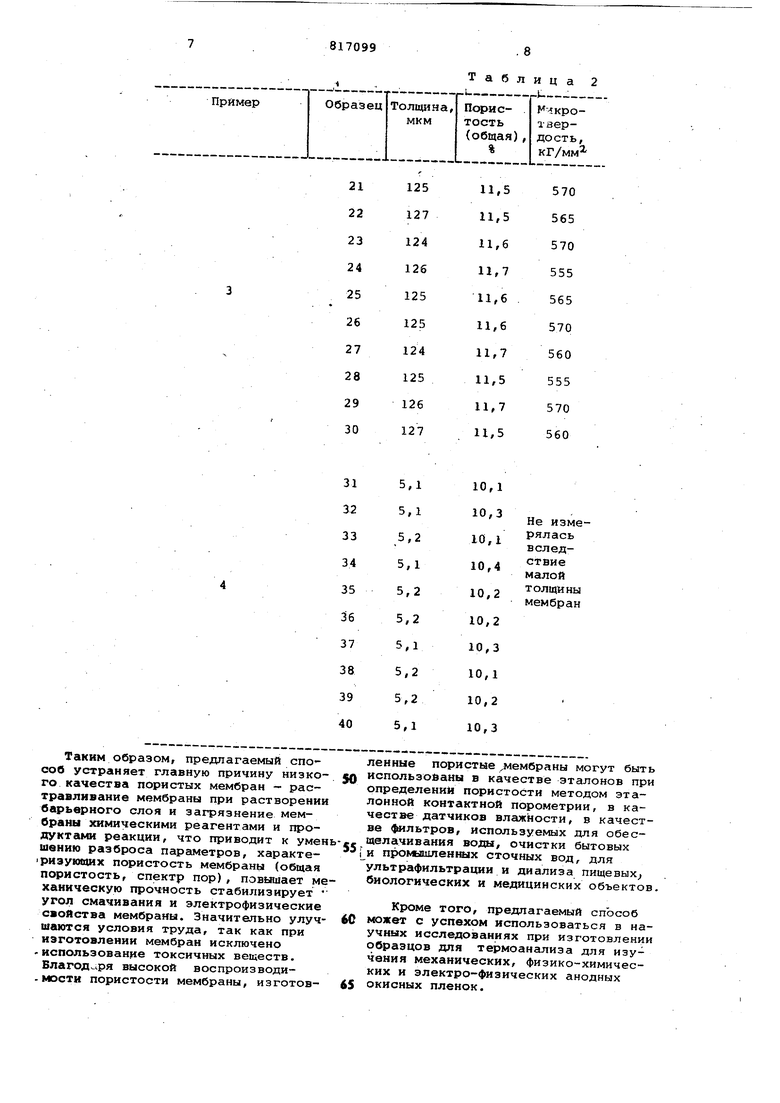

Таким образом, предлагаемый способ устраняет главную причину низкого качества пористых мембран - растравливание мембраны при растворении барьерного слоя и загрязнение мембраны химическими реагентами и продуктами реакции, что приводит к умен шению разброса параметров, характериэуюошх пористость мембраны (общая пористость, спектр пор), повышает механическую прочность стабилизирует угол смачивания и электрофизические свойства мембраны. Значительно улучшаются условия труда, так как при изготовлении мембран исключено Использование токсичных веществ. Благод ФЯ высокой воспроизводи. мости пористости мембраны, изготовТаблица 2

125

570

11,5 11,5 127 565 124 11,6 570 126 11,7

555

125 11,6 565 570 125 11,6 124 560 11,7 125 11,5 555 126 11,7 570 127 560 11,5

5,1

10,1 10,3 5,1

Не измерялась10,1 5,2 вследствие5,1 10,4 малой толщины 5,2 10,2 мембран 5,2 10,2 5,1 10,3 5,2 10,1 5,2 10,2 5,1 10,3

ленные пористые мембраны могут быть использованы в качестве эталонов при определений пористости методом эталонной контактной порометрии, в качестве датчиков влажности, в качестве фильтров, используемых для обесщелачивания воды, очистки бытовых I и промлшленгелх сточных вод, для ультрафильтрации и диализа пищевых биологических и медицинских объектов.

Кроме того, предлагаемый способ может с успехом использоваться в научных исследованиях при изготовлении образцов для термоанализа для изучения механических, физико-химических и электро-физических анодных окисных пленок.

Формула изобретения

Способ изготовления пористых мембран, включающий анодирование алюминиевой фольги и отделение анодной окисной пленки от подложки, отличающийся тем, что, с целью повышения качества мембран и упрощения процесса, алюминиевую фольгу перед анодированием наносят

из вентиль на подложку, выполненную а анодирование провоного металла.

ЛоГяС на глубину, превышаюв|ую гопаяну фольги.:

Источники информации, щжнятыё во внимание при экспертизе

Авторы

Даты

1981-03-30—Публикация

1979-05-03—Подача