Изобретение относится к туннельным печам для обжига огнеупорных керамических и других изделий.

Цель изобретения - повышение качества изделий путем интенсификации теплообмена внутри садки.

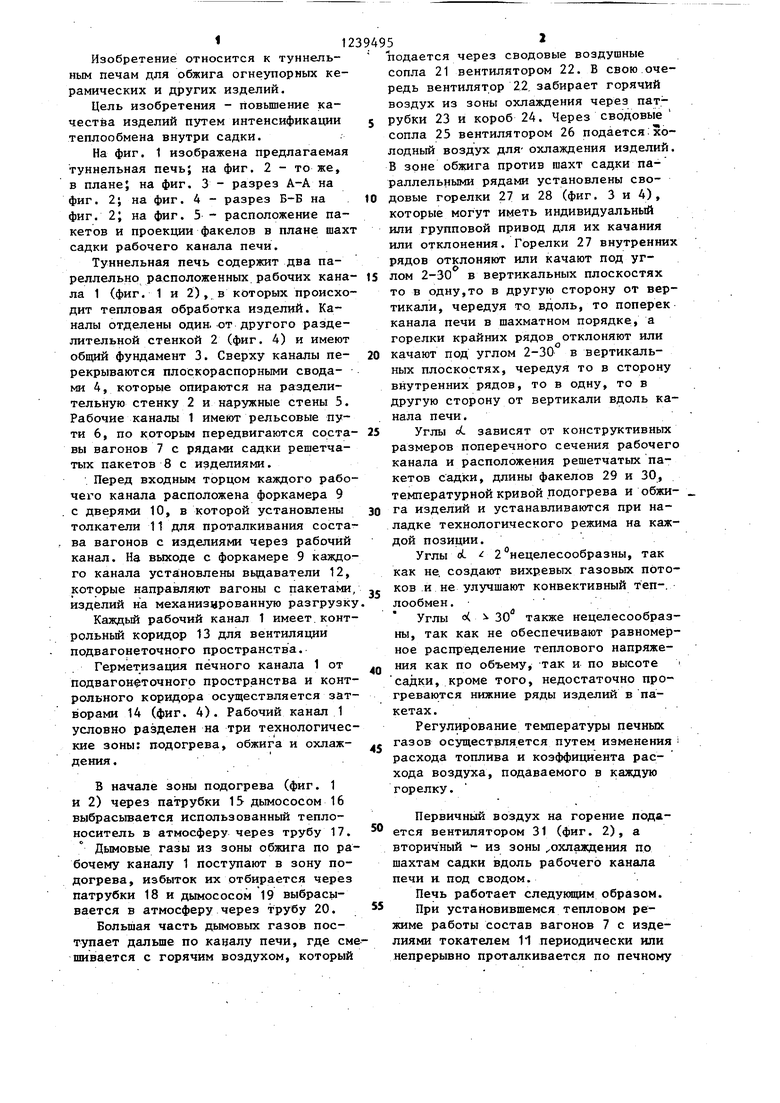

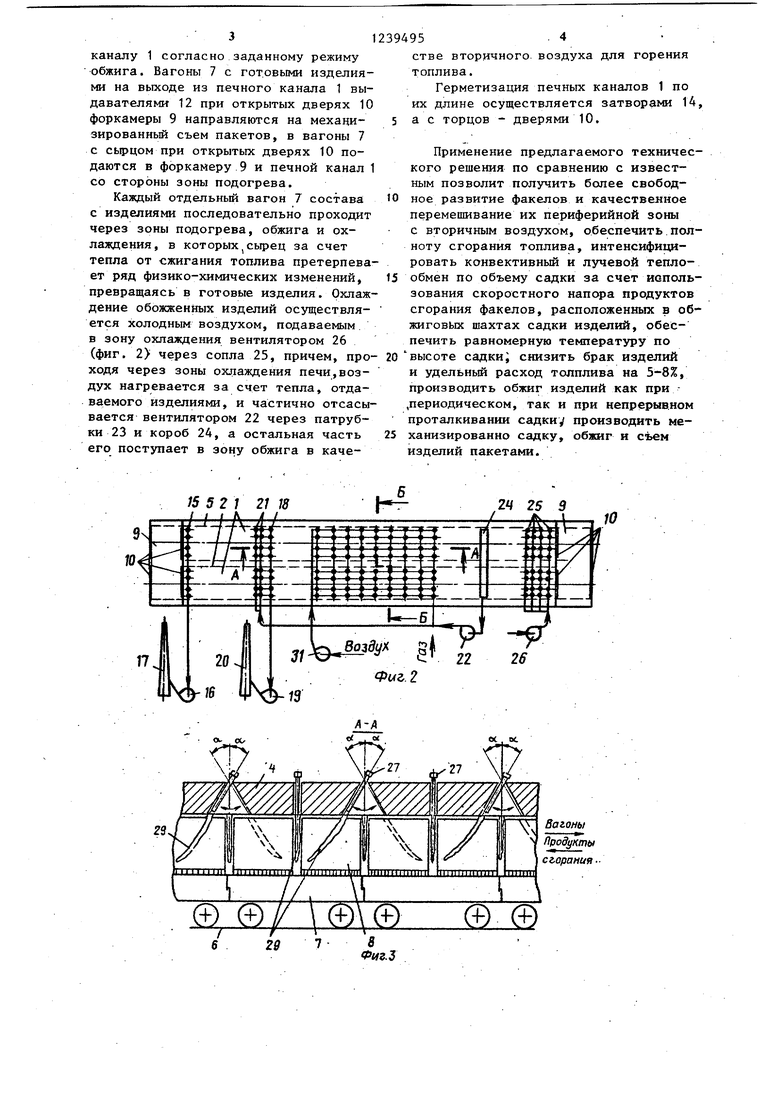

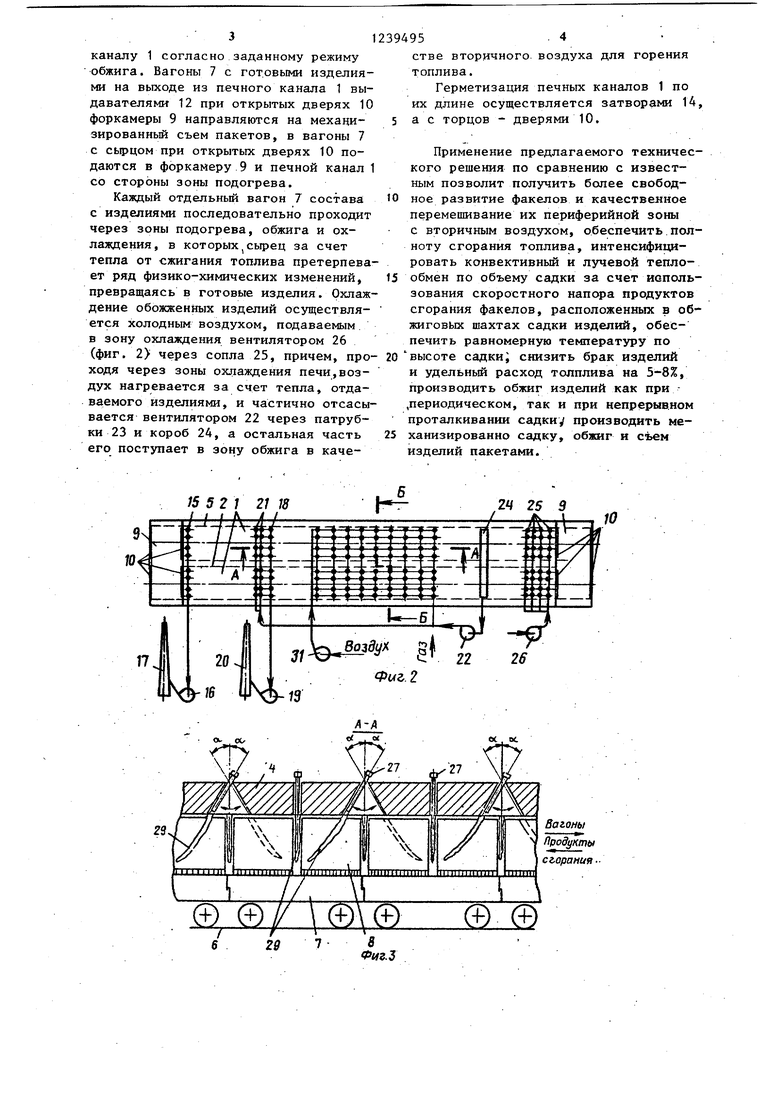

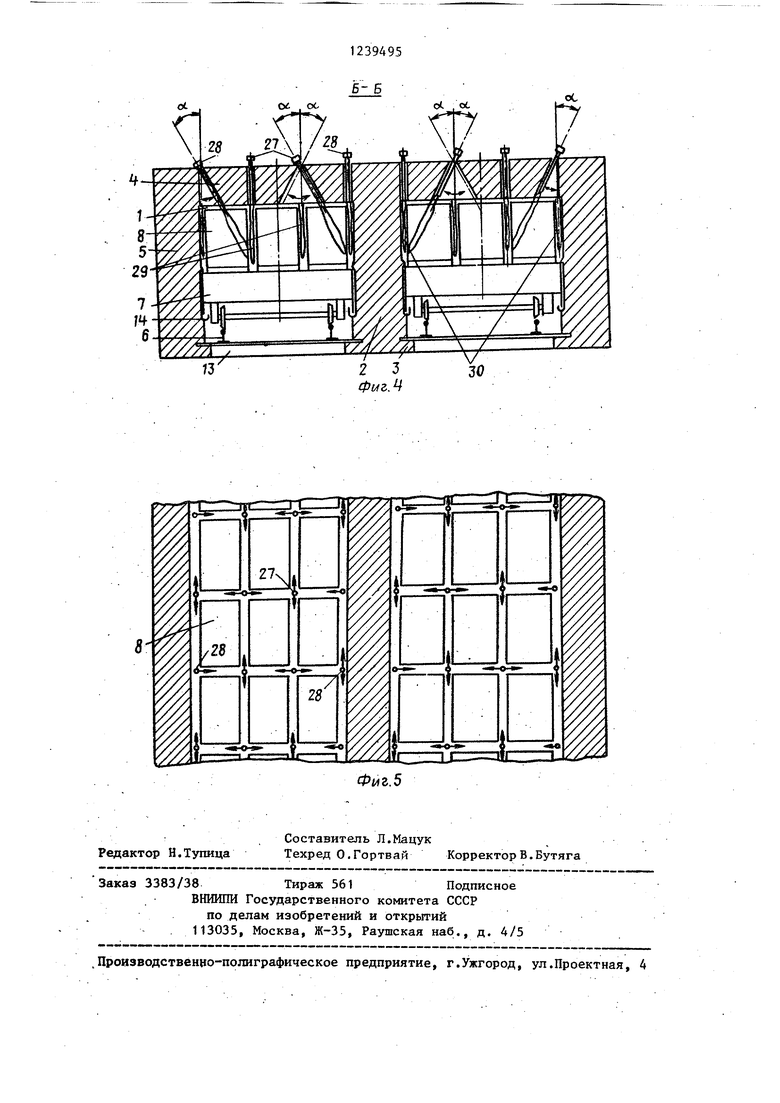

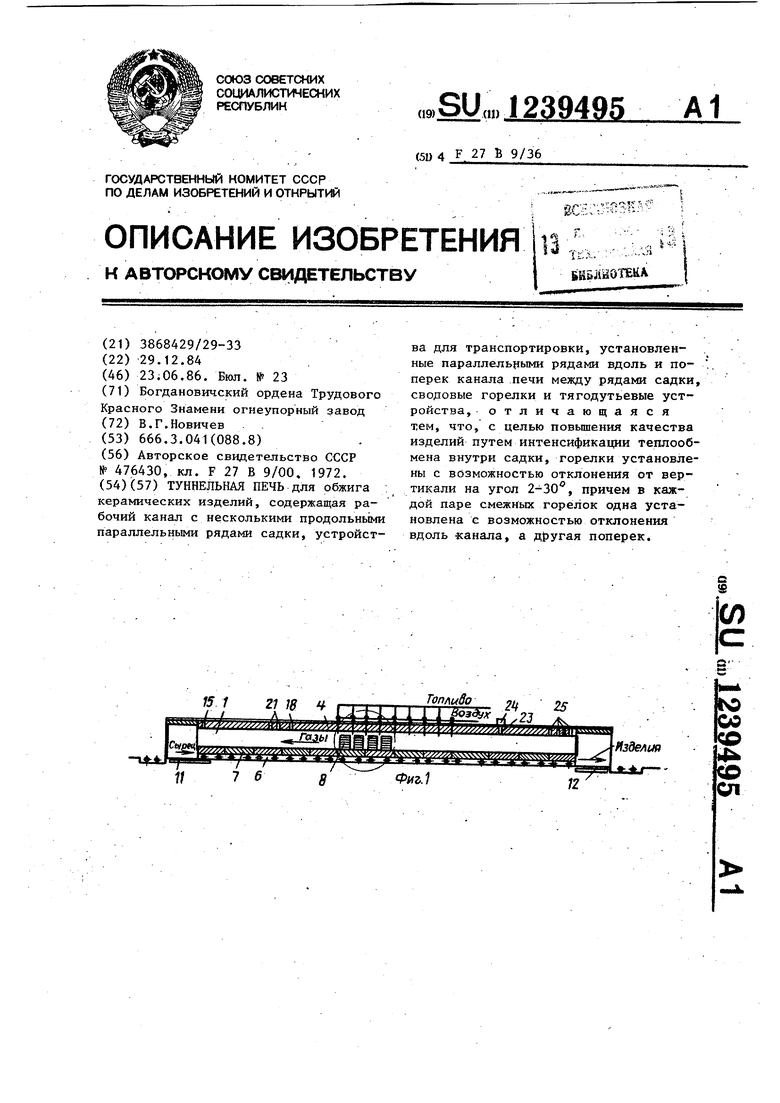

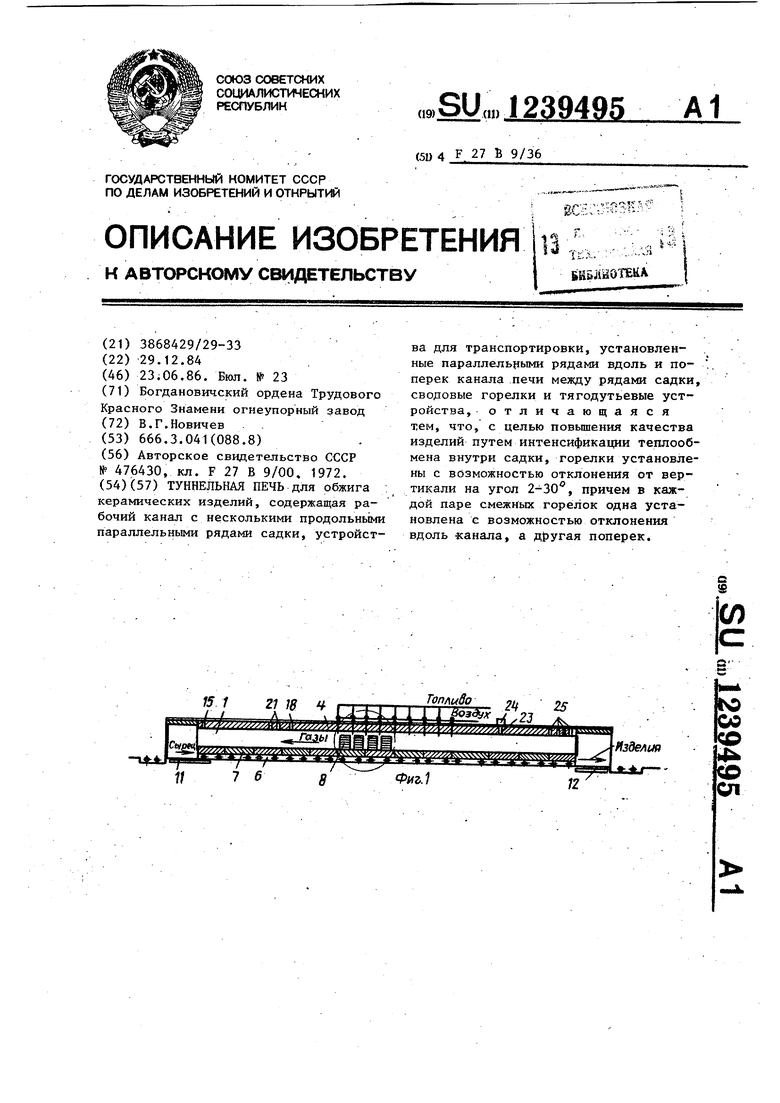

На фиг. 1 изображена предлагаемая туннельная печь; на фиг. 2 - то же, в планер на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2J на фиг. 5 - расположение пакетов и проекции факелов в плане шахт садки рабочего канала печи.

Туннельная печь содержит два па- реллельно расположенных рабочих кана- ла 1 (фиг. 1 и 2), в которых происходит тепловая обработка изделий. Каналы отделены один, от другого разделительной стенкой 2 (фиг. 4) и имеют общий фундамент 3. Сверху каналы пе- рекрываются плоскораспорными сводами 4, которые опираются на разделительную стенку 2 и наружные стены 5. Рабочие каналы 1 имеют рельсовые пути 6, по которым передвигаются соста- вы вагонов 7 с рядами садки решетчатых пакетов 8 с изделиями.

Перед входным торцом каждого рабочего канала расположена форкамера 9 с дверями 10, в которой установлены толкатели 11 для проталкивания состава вагонов с изделиями через рабочий канал. На выходе с форкамере 9 каждого канала уста:новлены вьщаватели 12, которые направляют вагоны с пакетами, изделий на механизированную разгрузку

Каждый рабочий канал 1 имеет.контрольный коридор 13 для вентиляции подвагонеточного пространства.Герметизация печного канала 1 от подвагон$точногр пространства и контрольного коридора осуществляется затворами 14 (фиг. 4). Рабочий канал 1 условно разделен на три технологические зоны; подогрева, обжига и охлаждения.

В начале зоны подогрева (фиг. 1 и 2) через патрубки 15 дымососом 16 выбрасьшается использованный теплоноситель в атмосферу через трубу 17.

Дымовые газы из зоны обжига по рабочему каналу 1 постзшают в зону подогрева, избыток их отбирается через патрубки 18 и дымососом 19 выбрасывается в атмосферу через трубу 20.

Большая часть дымовых газов пос- дальше по каналу печи, где смешивается с горячим воздухом, который

подается через сводовые воздушные сопла 21 вентилятором 22. В свою очередь вентилятор 22. забирает горячий воздух из зоны охлаждения через пат- рубки 23 и короб 24. Через сводовые сопла 25 вентилятором 26 подается холодный воздух ДЛЯ охлаждения изделий. В зоне обжига против шахт садки параллельными рядами установлены сводовые горелки 27 и 28 (фиг. 3 и 4), которые могут иметь индивидуальный или групповой привод для их качания или отклонения. Горелки 27 внутренних рядов отклоняют или качают под углом 2-30 в вертикальных плоскостях то в одну,то в другую сторону от вертикали, чередуя то. вдоль, то поперек канала печи в шахматном порядке, а

горелки крайних рядов отклоняют или качают под углом 2-30 в вертикальных плоскостях, чередуя то в сторону внутренних рядов, то в одну, то в другую сторону от вертикали вдоль канала печи.

Углы с зависят от конструктивных размеров поперечного сечения рабочего канала и расположения решетчатых пакетов садки, длины факелов 29 и 30, температурной кривой подогрева и обжи- га изделий и устанавливаются при наладке технологического режима на каждой позиции.

Углы oL i 2 нецелесообразны, так как не. создают вихревых газовых потоков и не улучшают конвективный теп-, лообмен.

Углы о( 30 также нецелесообразны, так как не обеспечивают равномерное распределение теплового напряжения как по объему, так и по высоте садки, кроме того, недостаточно прогреваются нижние ряды изделий в пакетах.

Регулирование температуры печных газов осуществляется путем изменения расхода топлива и коэффициента расхода воздуха, подаваемого в каждую горелку.

Первичный воздух на горение пода- ется вентилятором 31 (фиг. 2), а вторичный - из зоны охлаждения по шахтам садки вдоль рабочего канала печи и под сводом.

Печь работает следукицим образом.

При установившемся тепловом режиме работы состав вагонов 7 с изделиями токателем 11 периодически или непрерывно проталкивается по печному

каналу 1 согласно заданному режиму обжига. Вагоны 7 с готовыми изделиями на выходе из печного канала 1 вы- давателями 12 при открытых дверях 10 форкамеры 9 направляются на механизированный съем пакетов, в вагоны 7 с сырцом при открытых дверях 10 подаются в форкамеру 9 и печной канал 1 со стороны зоны подогрева.

Каждый отдельный вагон 7 состава с изделиями последовательно проходит через зоны подогрева, обжига и охлаждения, в которых I сырец за счет тепла от сжигания топлива претерпевает ряд физико-химических изменений, превращаясь в готовые изделия. Охлаждение обожженных изделий осуществляется холодным воздухом, подаваемым в зону охлаждения вентилятором 26 (фиг. 2 через сопла 25, причем, проходя через зоны охлаждения печи,воздух нагревается за счет тепла, отдаваемого изделиями, и частично отсасывается вентилятором 22 через патрубки 23 и короб 24, а остальная часть его поступает в зону обжига в качестве вторичного воздуха для горения топлива.

Герметизация печных каналов 1 по их длине осуществляется затворами 14, ас торцов - дверями 10.

Применение предлагаемого технического решения по сравнению с известным позволит получить более свободное развитие факелов и качественное перемешивание их периферийной зоны с вторичным воздухом, обеспечить полноту сгорания топлива, интенсифицировать конвективный и лучевой теплообмен по объему садки за счет использования скоростного напора продуктов сгорания факелов, расположенных в обжиговых шахтах садки изделий, обеспечить равномерную температуру по

высоте садки снизить брак изделий и удельный расход толплива на 5-8%, производить обжиг изделий как при - .периодическом, так и при непрерыв.иом проталкивании садкиу производить механизированно садку, обжиг и съем изделий пакетами.

15 52 1 21 W

Вагоны

(продукты

съорамия 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Туннельная печь | 1972 |

|

SU476430A1 |

| Кольцевая печь | 1976 |

|

SU600372A1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2045725C1 |

| Туннельная печь | 1974 |

|

SU513228A1 |

| КАМЕРНАЯ ПЕЧЬ ДЛЯ СКОРОСТНОГО ОБЖИГА | 2012 |

|

RU2495345C1 |

| Способ выравнивания температурного поля в туннельной печи | 1980 |

|

SU907374A1 |

| Туннельная печь | 1984 |

|

SU1188495A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111933C1 |

Редактор Н.Тупица

Составитель Л.Мацук

Техред О.Гортвай Корректор В.Бутяга

Заказ 3383/38 Тираж 561Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Фиг. 5

| Туннельная печь | 1972 |

|

SU476430A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1986-06-23—Публикация

1984-12-29—Подача