54) ТУННЕЛЬНАЯ МНОГОЯРУСНАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Туннельная многоярусная печь | 1983 |

|

SU1174714A1 |

| Устройство для транспортировки изделий при обжиге в туннельной печи | 1981 |

|

SU983424A1 |

| Агрегат для расстойки тестовых заготовок | 1978 |

|

SU768381A1 |

| Канальная печь | 1949 |

|

SU88392A1 |

| Установка для автоматической перегрузки керамических изделий | 1981 |

|

SU988565A1 |

| Хлебопекарная печь непрерывного действия | 1958 |

|

SU117802A1 |

| СПОСОБ РАССТОЙКИ ТЕСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2108040C1 |

| ВЫРАБОТКИ МЕЛКОШТУЧНЫХ БУЛОЧНЫХ И СДОБНЫХ ИЗДЕЛИЙ | 1972 |

|

SU343677A1 |

| ТЯГОВЫЙ ЭЛЕМЕНТ С ГРУЗОНОСИТЕЛЯМИ ДЛЯ ДВУХЦЕПНОГО ВЕРТИКАЛЬНО-ЗАМКНУТОГО КОНВЕЙЕРА | 2002 |

|

RU2280603C2 |

| Туннельная печь для скоростного обжига фарфора, фаянса и других керамических изделий | 1960 |

|

SU146682A1 |

Изобретение относится к печам для обжига керамических изделий, например абразивного инструмента, и может найти применение в абразивной, керамической, радиокерамической, алмазвой и других отрасли: промышленности. Известна многоканальная туннельная электрическая печь, содержащая расположенный в каждом рабочем канале скользящий под из плит, уложенных на опорные поверхности, толкающий механизм и нагреватели 1. Наиболее близкой по технической сущности и достигаемому результату к описываемой печи является туннельная многоярусная печь, содержащая горизонтально расположенные муфели щелевидной формы, источники тепла в пространстве между, ними и толкателями для перемещения вдоль печи огнеупорных плит пода и свода каждого муфеля. 2. Однако до поступления заформованных изделий в известные печи на обжиг их необходимо просушить в специальных, отдельно установленных сушильных установках. Процесс этот трудоемки1 .и непроизво дительный, так как связан с ручной перекладкой сьфых изделий с пресса на поддоны сушильных этажерок и затем после сушки с этажерок на огнеупорные плиты печи, требует дополнительных энергетических затрат и площадей. Не автоматизирован возврат огнеупор ных плит подвижного состава, выходящее из печи плиты после съема с них обожженных изделий вручную складывают на передаточную телен(ку и возвращают к началу печи, гае их загружают продукцией и заталкивают в печь толкающими механизмами. Разгруэ. ка и выгрузка печи производится в разных концах печи на разных уровнях, соответствующих уровням рабочих каналов. Это требует организации рабочих мест в начале, и в конце печи, что снижает производительность труда, требует выполнения подъемноопускных платформ для удобства работ по Обслуживанию печи, что усложняет конструкцию.; Цель изобретения - повышение производительности труда, снижение энергетических затрат, экономия производственных площадей и автоматизация перемещения плит

Постапленная цель достигается тем, что предллгаомая туннельная многоярусная печь, содержащая п каждом рабочем канале под из огнеупорных плнт, уложенных на опорные поверхности, толкающий механизм для нх перемещения вдоль печи, нагреватели, снабжена сушильной камерой, расположенной над сводом, и замкнутым люлечным конвейером, верхняя грузовая ветвь которого проходит через сущильную камеру, нижняя холостая ветвь - в туннеле под подом, а вертикальные ветви по торцам в начале и в конце печи. Такое охватывание печи и расположенного под ним сушила замкнутым люлечным конвейером позволяет совместить сушку и обжиг в одном агрегате, ликвидировать перекладку изделий после сушки, полностью автоматизировать перемещение огнеупорных плит из сушила в печь и из печи в сушило, организовать операции по разгрузке и загрузке огнеупорных плит изделиями на одном рабочем месте в конце печи, на вертикальной ветви конвейера.

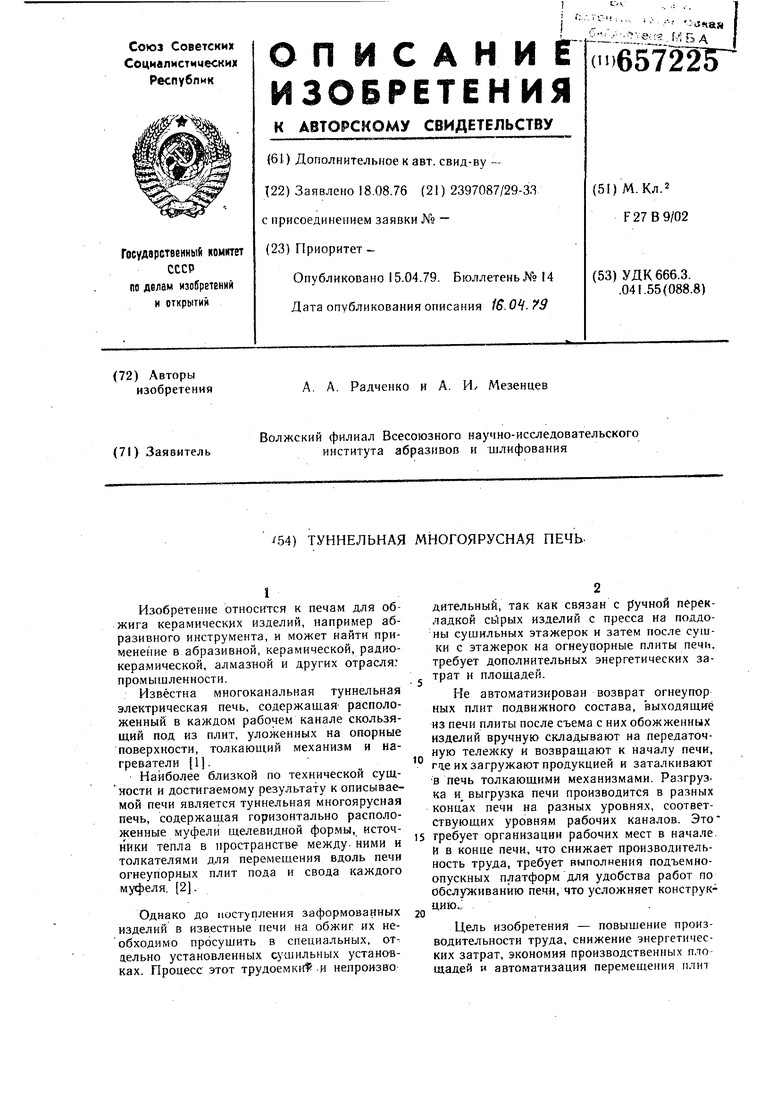

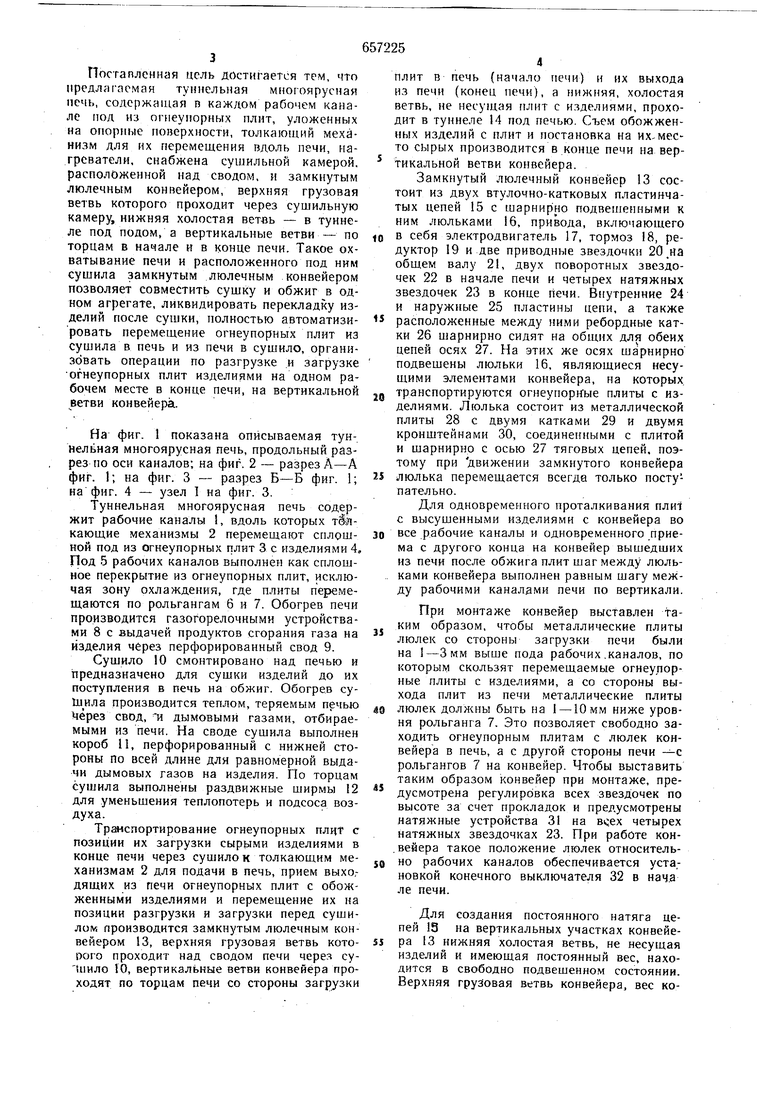

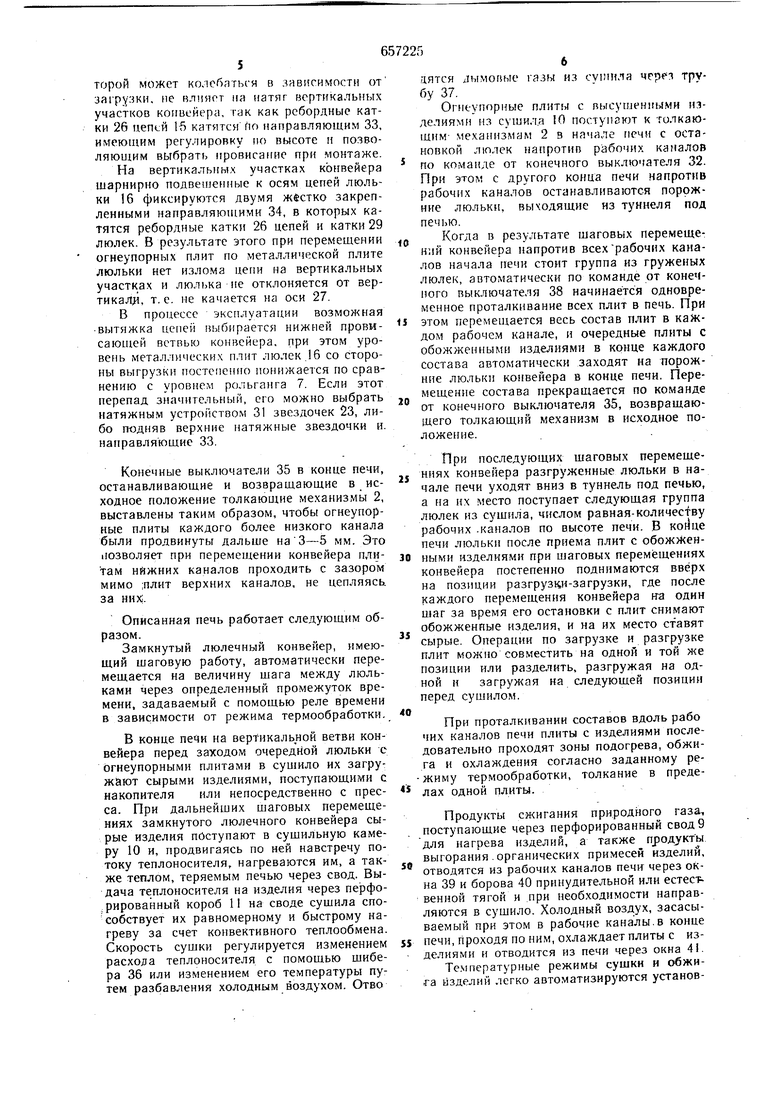

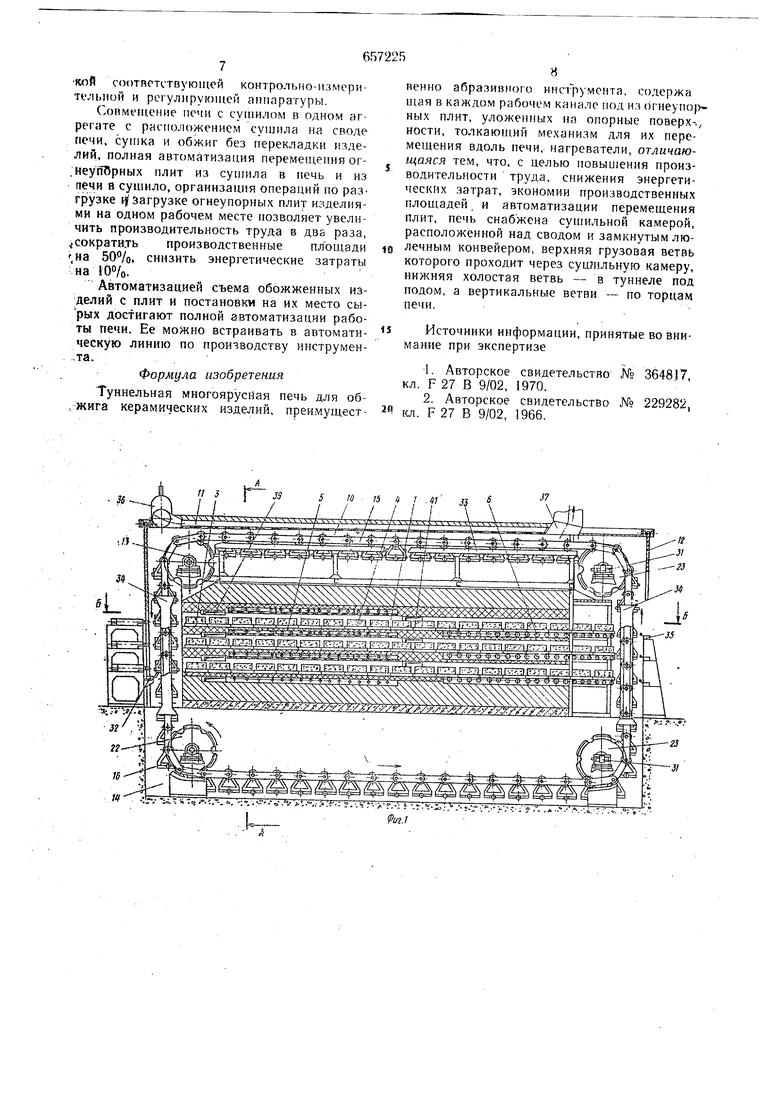

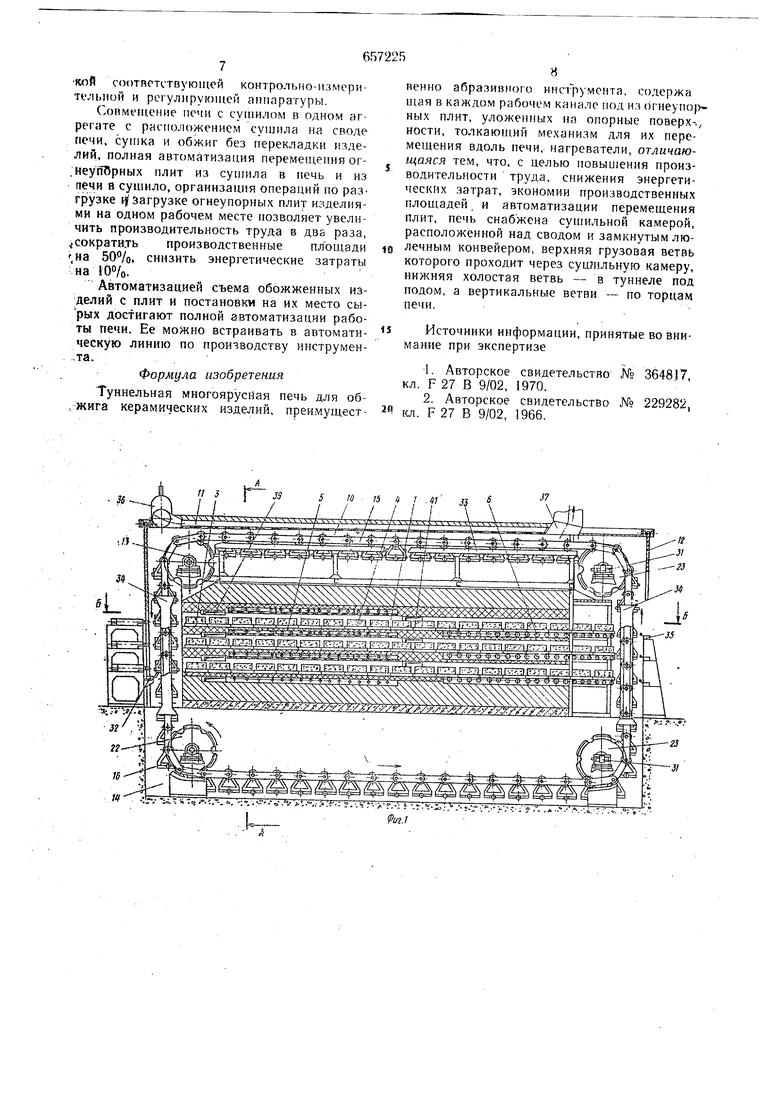

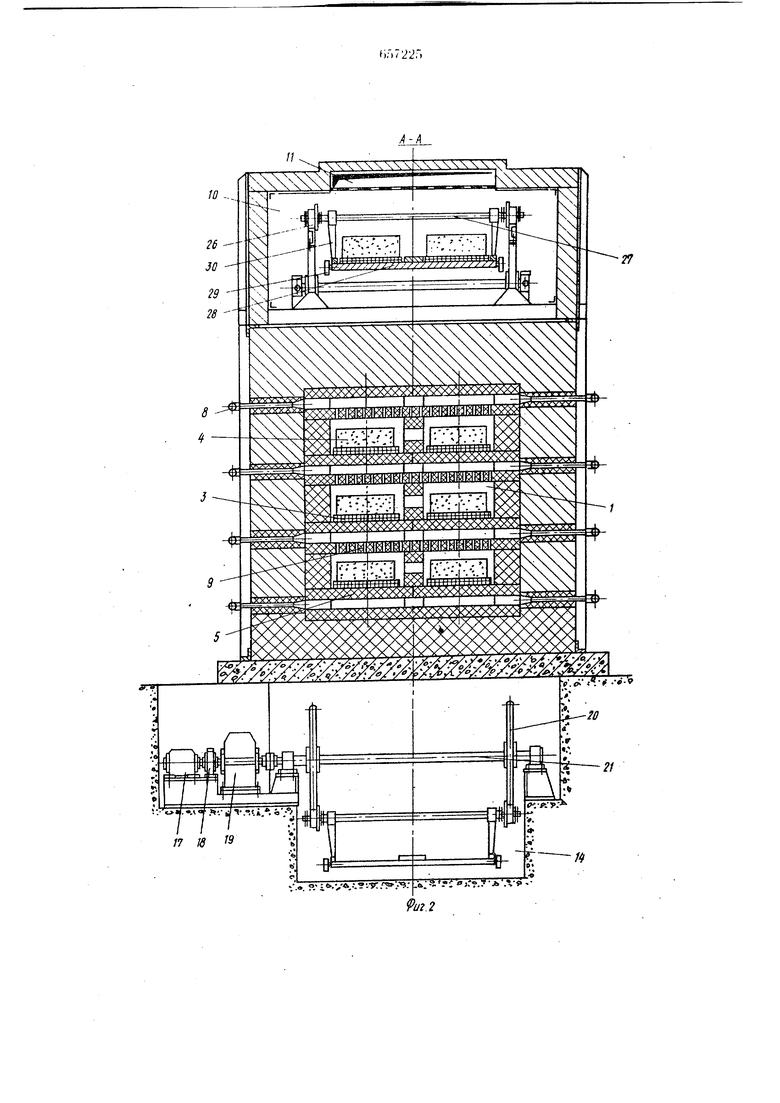

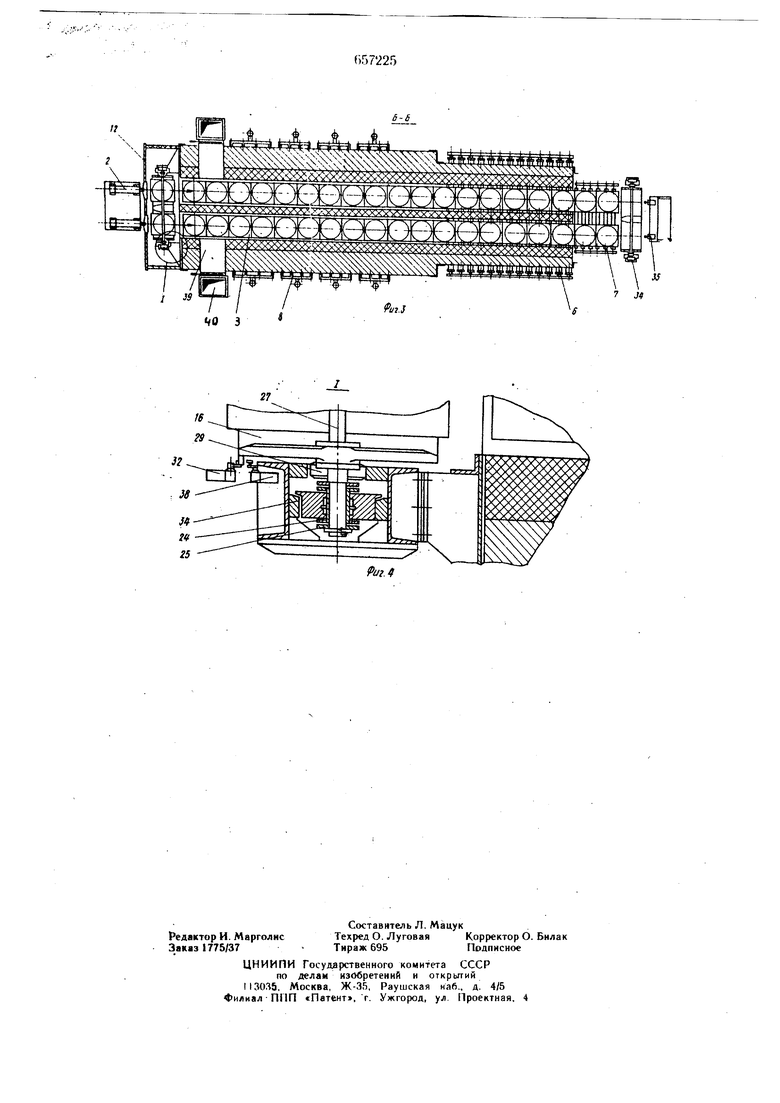

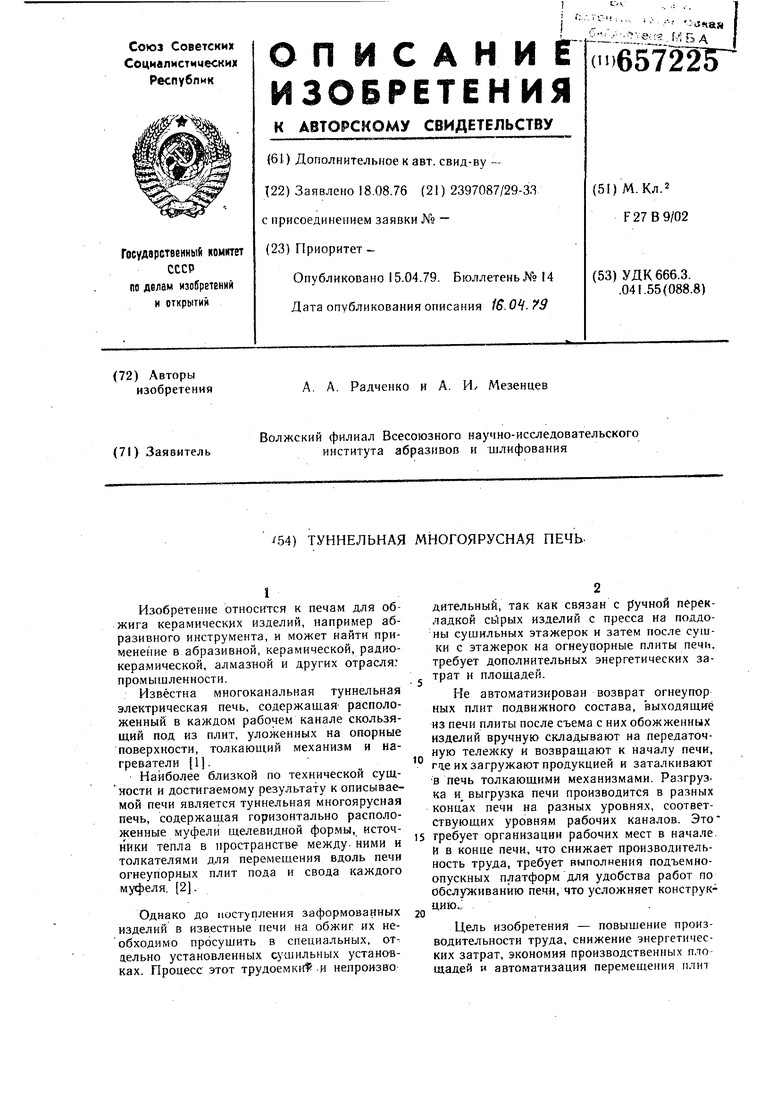

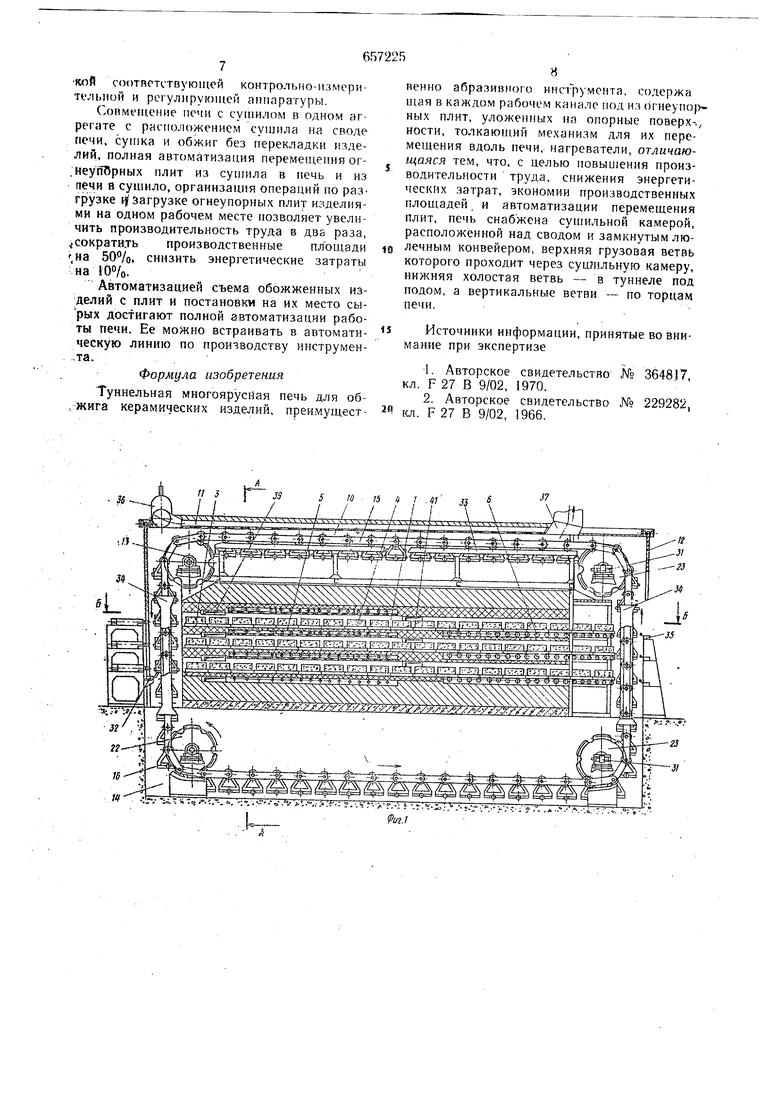

На фиг. 1 показана описываемая туннельная многоярусная печь, продольный разрез по оси каналов; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - узел 1 на фиг. 3.

Туннельная многоярусная печь содержит рабочие кана.лы 1, вдоль которых т§йкающие механизмы 2 перемещают сплошной под из огнеупорных плит 3 с изделиями 4, Под 5 рабочих каналов выполнен как сплощное перекрытие из огнеупорных плит, исключая зону охлаждения, где плиты перемещаются по рольгангам 6 и 7. Обогрев печи производится газогорелочными устройствами 8 с выдачей продуктов сгорания газа на изделия через перфорированный свод 9.

Сушило 10 смонтировано над печью и предназначено для сушки изделий до их поступления в печь на обжиг. Обогрев су1и ила производится теплом, теряемым печью мёрез свод, Ti дымовыми газами, отбираемыми из печи. На своде сушила выполнен короб II, перфорированный с нижней стороны по всей длине для равномерной выдачи дымовых газов на изделия. По торцам сушила выполнены раздвижные ширмы 12 для уменьшения теплопотерь и подсоса воздуха.

Транспортирование огнеупорных плцТ с позиции их загрузки сырьши изделиями в конце печи через сушилок толкающим механизмам 2 для подачи в печь, прием выхо,дящих из печи огнеупорных плит с обожженными изделиями и перемещение их на позиции разгрузки и загрузки перед сушилом производится замкнутым люлечным конвейером 13, верхняя грузовая ветвь котооого проходит над сводом печи через суШило 10, вертикальные ветви конвейера проходят по торцам печи со стороны загрузки

плит в печь {начало печи) и их выхода из печи (конец печи), а нижняя, холостая ветвь, не несущая плит с изделиями, проходит в туннеле 14 под печью. Съем обожженных изделий с плит и постановка на их-место сырых производится в конце печи на вертикальной ветви конвейера.

Замкнутый люлечный конвейер 13 состоит из двух втулочно-катковых пластинчатых цепей 15 с щарнирно подвешенными к ним люльками 16, привода, включающего

в себя электродвигатель 17, тормоз 18, редуктор 19 и две приводные звездочки 20,на общем валу 21, двух поворотных звездочек 22 в начале печи и четырех натяжных звездочек 23 в конце печи. Внутренние 24 и наружные 25 пластины цепи, а также

расположенные между ними ребордные катки 26 шарнирно сидят на общих для обеих цепей осях 27. На этих же осях шарнирно подвешены люльки 16, являющиеся несущими элементами конвейера, на которых.

0 транспортируются огнеупорные плиты с изделиями. Люлька состоит из металлической плиты 28 с двумя катками 29 и двумя кронштейнами 30, соединенными с плитой и щарнирно с осью 27 тяговых цепей, поэтому при движении замкнутого конвейера

люлька перемещается всегда только поступательно.

Для одновременного проталкивания пли1 с высушенными изделиями с конвейера во

0 все рабочие каналы и одновременного приема с другого конца на конвейер вышедших из печи после обжига плит шаг между люльками конвейера выполнен равным шагу между рабочими каналами печи по вертикали.

При монтаже конвейер выставлен таким образом, чтобы металлические плиты люлек со стороны загрузки печи были на 1-3мм выще пода рабочих .каналов, по которым скользят перемещаемые огнеупорные плиты с изделиями, а со стороны выхода плит из печи металлические плиты люлек должны быть на 1 - 10мм ниже уровня рольганга 7. Это позволяет свободно заходить огнеупорным плитам с люлек конвейера в печь, а с другой стороны печи рольгангов 7 на конвейер. Чтобы выставить таким образом конвейер при монтаже, предусмотрена регулировка всех звезДочек по высоте за счет прокладок и предусмотрены натяжные устройства 31 на четырех натяжных звездочках 23. При работе кон.вейера такое положение люлек относительно рабочих каналов обеспечивается уста,новкой конечного выключателя 32 в нач.а ле печи.

Для создания постоянного натяга цепей 13 на вертикальных участках конвейера 13 нижняя холостая ветвь, не несущая изделий и имеющая постоянный вес, находится в свободно подвешенном состоянии. Верхняя грузовая ветвь конвейера, вес которой может колсбсчться в знвисимостн от загрузки, не влияет на иатяг вертикальных участков конвейера, так как ребордные катки 26 цепей 15 катятся по направляющим 33, имеющим регулировку по высоте и позволяющим выбрать провисание при монтаже. На вертикальных участках конвейера шарнирно подвешенные к осям цепей люльки 16 фиксируются двумя жестко закрепленными направляющими 34, в которых катятся ребордные катки 26 цепей и катки 29 люлек. В результате этого при перемещении огнеупорных плит по металлической плите люльки нет излома цепи на вертикальных участках и люлька не отклоняется от вертикалд, т.е. не качается на оси 27. В процессе эксплуатации возможная вытяжка цепей выбирается нижней провисающей ветвью конвейера, при этом уровень металлических плит люлек ,16 со стороны выгрузки постепенно понижается по сравнению с уровнем рольганга 7. Если этот перепад значительный, его можно выбрать натяжным устройством 31 звездочек 23, либо подняв верхние натяжные звездочки и. направляющие 33. Конечные выключатели 35 в конце печи, останавливающие и возвращающие в исходное положение толкаюиаие механизмы 2, выставлены таким образом, чтобы огнеупорные плиты каждого более низкого канала были продвинуты да,льще на3--5 мм. Это позволяет при перемещении конвейера плитам нижних каналов проходить с зазором мимо :плит верхних каналов, не цепляясь, за них;. Описанная печь работает следующим образом. Замкнутый люлечный конвейер, имеющий щаговую работу, авто.матически перемещается на величину щага между люльками через определенный промежуток времени, задаваемый с помощью реле времени в зависимости от режима термообработки. В конце печи на вертикальной ветви конвейера перед заходом очередной люльки с огнеупорными плитами в сушило их загружают сырыми изделиями, поступающими с накопителя или непосредственно с пресса. При дальнейщих шаговых перемещениях замкнутого люлечного конвейера сырые изделия поступают в сущильную камеру 10 и, продвигаясь по ней навстречу потоку теплоносителя, нагреваются им, а также теплом, теряемым печью через свод. Выдача теплоносителя на изделия через пе эфорированный короб 11 на своде сущила способствует их равномерному и быстрому нагреву за счет конвективного теплообмена. Скорость сущки регулируется изменением расхода теплоносителя с помощью шибера 36 или изменением его температуры путем разбавления холодным воздухом. Отво аятся лымовые газы из чгррт трубу 37. Огнеупорные плиты с высушенными изделиями из сущила 10 поступают к толкающим- механизмам 2 в начале печи с остановкой люлек напротив рабочих каналов по кома1 де от конечного выключателя 32. При этом с другого конца печи напротив рабочих каналов останавливаются порожние люльк, выходящие из туннеля под печью. Когда в результате щаговых перемещений конвейера напротив всехрабочих каналов начала печи стонт группа из груженых люлек, автоматически по команде от конечного выключателя 38 начинается одновременное проталкивание всех плит в печь. При этом перемецдается весь состав плит в каждом рабочем канале, и очередные плиты с обожженными изделиями в конце каждого состава автоматически заходят на порожние люльки конвейера в конце печи. Перемещение состава прекращается по команде от конечного выключателя 35, возвращающего толкающий механизм в исходное положение. При последующих шаговых перемещениях конвейера разгруженные люльки в начале печи уходят вниз в туннель под печью, а на нх место поступает следующая группа люлек из сущила, числом paвнaя-кoличecfвy рабочих .каналов по высоте печи. В койце печи люльки после приема плнт с обожженными изделиями при шаговых перемещениях конвейера постепенно поднимаются вверх на позиции разгруз14И-загрузки, где после каждого пере.мещения конвейера однн таг за время его остановки с плит снимают обожженные изделия, и на их место ставят сырые. Операции по загрузке и разгрузке плит можно совместить на одной и той же позиции или разделить, разгружая на одной и загружая на следующей позиции перед сушилом. При проталкивании составов вдоль рабо чих каналов печи плиты с изделиями последовательно проходят зоны подогрева, обжига и охлаждения согласно заданному режиму термообработки, толкание в пределах одной плиты. Продукты сжигания природного газа, поступающие через перфорированный свод 9 для нагрева изделий, а также продуктьг выгорания.органических примесей изделий, отводятся из рабочих каналов печи через окна 39 и борова 40 принудительной или естественной тягой и при необходимости направяются в сушило. Холодный Б0зд,ух, засасываемый при этом в рабочие каналы.в конце печи, проходя по ним, охлаждает плиты с изелиями и отводится из печи через окна 41. Те.мпературные режимы сушки и обжиа изделий легко автоматизируются установ(«1Й соответствующей контрольно-измерительной и регулирующей аппаратуры. Совмещение нечи с сушилом в одном агреглте с расположением сушила на своде печи, сушка и обжиг без перекладки изделий, полная автоматизация перемещения ог.НеугШрных плит из сушила в печь и из печи в сушило, организация операций по раЗ грузке tfЗагрузке огнеупорных плит изделиями на одном рабочем месте позволяет увеличить производительность труда в два раза, сократи.ть производственные площади на 50%, снизить энергетические затраты на 10%. Автоматизацией съема обожженных изделий с плит и постановки на их место сырых достигают полной автоматизации работы печи. Ее можно встраивать в автоматическую линию по прои водству ипструмен,та. Формула изобретения Туннельная многоярусная печь для об,;-жига керамических изделий, преимущестпенно абразивного инсГрумснта, содержа щая в каждом рабочем канале под ил ()гнеупо()ных плит, уложенных на опорные поверх-., ности, толкающий механизм для их перемещения вдоль печи, нагреватели, отличающаяся тем, что, с целью повыи1ения производительности труда, снижения энергетических затрат, экономии производственных площадей, и автоматизации перемещения плит, печь снабжена сушильной камерой, расцоложенной над сводом и замкнутым люлечным конвейером, верхняя грузовая ветвь которого проходит через суц ильную камеру, нижняя холостая ветвь -- в туннеле под подом, а вертикальные ветви - по торцам печи.. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство Ns 364817, кл. F 27 В 9/02, 1970. 2.Авторское свидетельство № 229282, кл. F 27 В 9/02, 1966.

.-. .... ,a..--Jf гГ ТУЛЛ- .

С-Ф5 6КХХ 58$588 Х О

j ШВЕ -ж-ж -ж-±1ееэ1ве(А

Авторы

Даты

1979-04-15—Публикация

1976-08-18—Подача