(54) КОНВЕЙЕРНАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2045725C1 |

| Рециркуляционная проходная печь | 1985 |

|

SU1288478A1 |

| Туннельная печь | 1974 |

|

SU513228A1 |

| Конвейерная печь | 1979 |

|

SU838287A1 |

| СПОСОБ НАГРЕВА ИЗДЕЛИЙ | 2012 |

|

RU2495852C1 |

| Туннельная многоканальная печь | 1983 |

|

SU1132132A1 |

| КАМЕРНАЯ ПЕЧЬ ДЛЯ СКОРОСТНОГО ОБЖИГА | 2012 |

|

RU2495345C1 |

| Кольцевая печь | 1985 |

|

SU1296814A1 |

| Туннельная печь | 1983 |

|

SU1314215A1 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2023965C1 |

I

Изобретение относится к печам для высокотемпературной обработки различных изделий, например из фарфора.

Известна печь, для обжига керамических изделий, содержащая рабочий канал, вагонетки с канализированным подом, горелки и воздушные сопла, расположенные под углом к продольной оси печи под сводом и на уровне канализированного пода вагонеток. Влеты горелок и воздушных сопел ориентированы по направлению движения изделий, причем устья влетов противолежащих горелок и сопел расположены в плоскости, перпендикулярной продольной оси печи. В зоне обжига горелки и воздушные сопла расположены на одной боковой стенке рабочего канала под сводом, а на другой боковой стенке - на уровне канализированного пода вагонеток. Продукты сгорания с необходимой температурой, соответствующей максимальной температуре обжига, подаются с большой скоростью в рабочий канал. При этом вдоль канала в зоне обжига обеспечивается необходимый температурный режим и создаются устойчивые завесы возрастающим от начала к концу зоны объему и скорости дымовЫх газов 1.

Однако при подобной конструкции печи, позволяющей интенсифицировать теплообмен внутри садки изделий, расположение горелок и воздушных сопел таково, что обжиг садки производится неравномерно, так как наиболее высокая температура наблюдается вблизи горелок и, следовательно, та часть садки изделий; что находится непосредственно у горелки, обжигается значительно сильнее, а наиболее отдаленные части садки получают меньшее количество тепла

и имеют худшие условия для обжига. Таким образом, в печи локальному перегреву подвергается одно и то же место садки, а именно с одной стороны - верхний ее угол, а с другой - нижний. Уменьшение температуры обжига может ликвидировать локальный перегрев, однако в этом случае условия обжига изделий, удаленных от го релок, не будут соответствовать технологическим нормам.

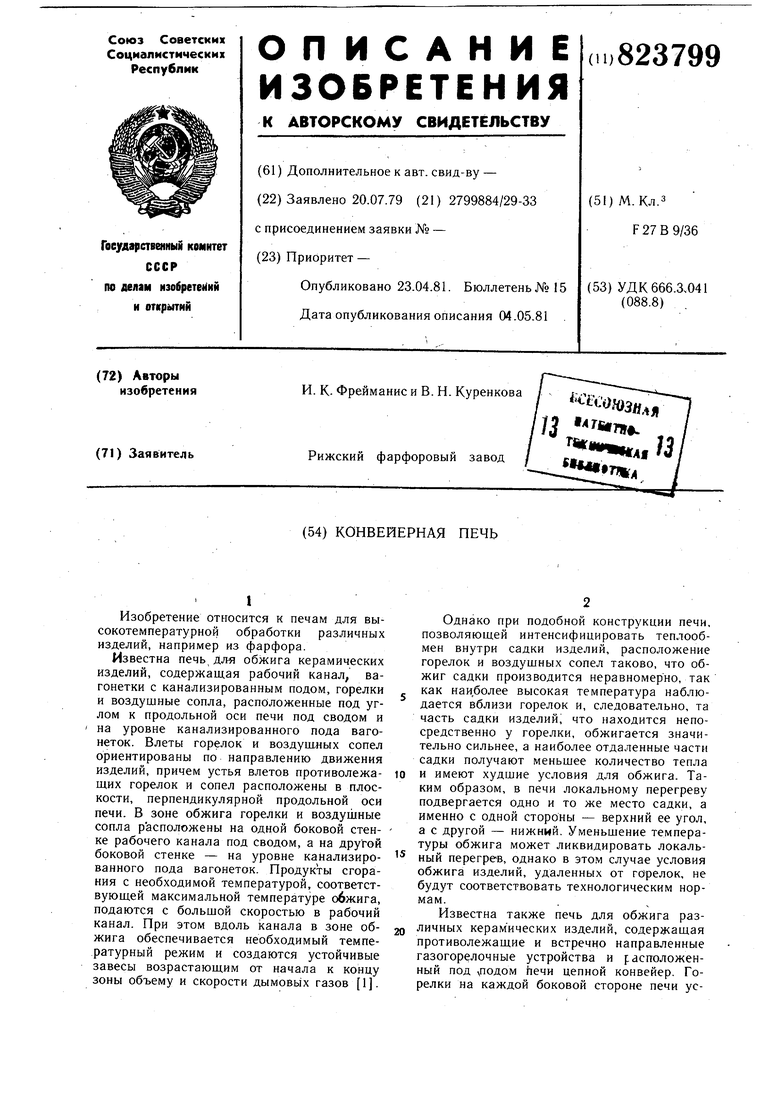

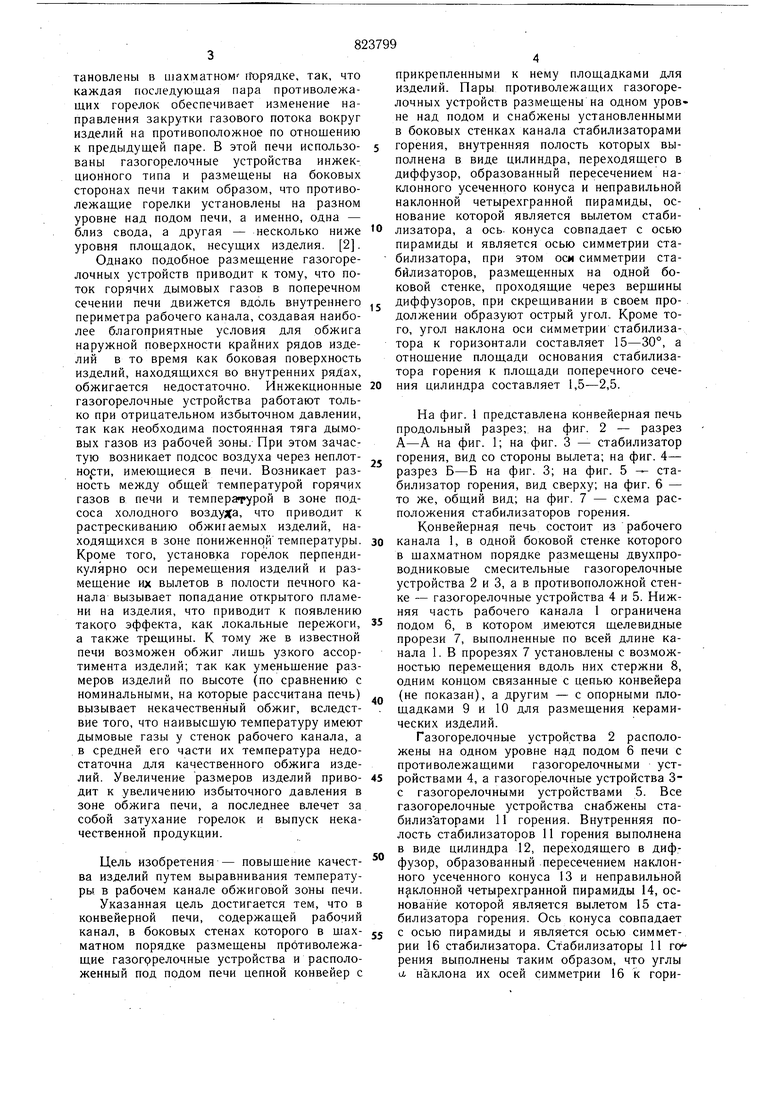

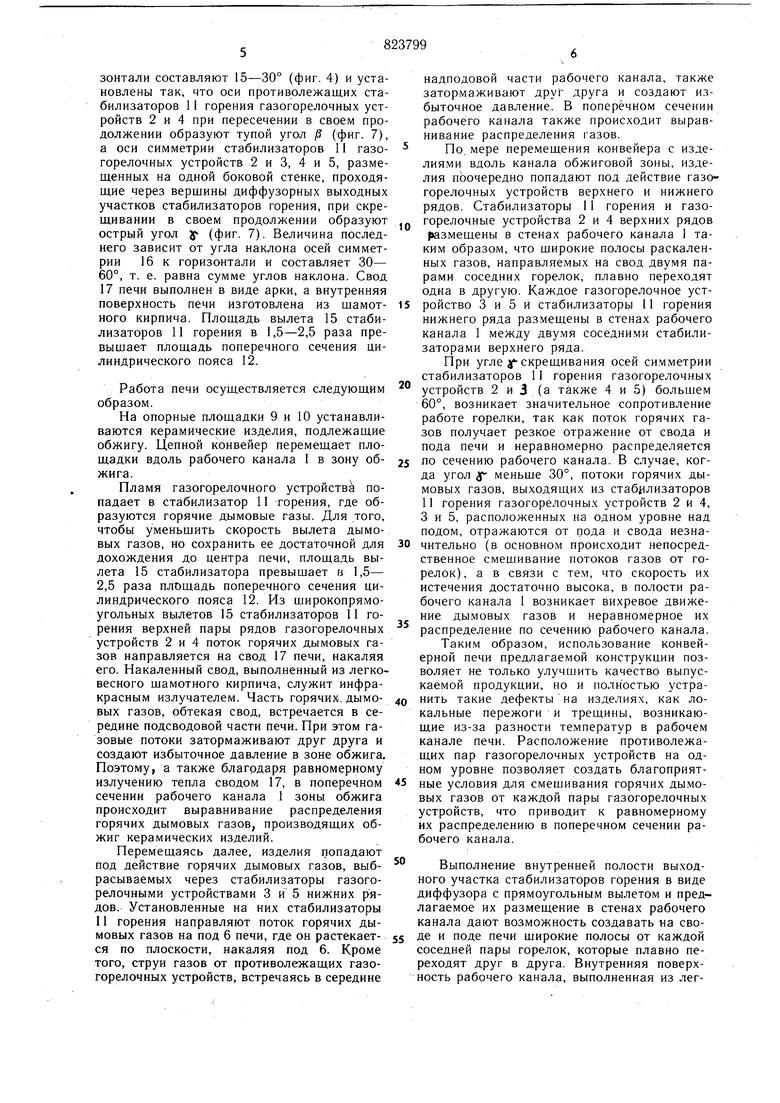

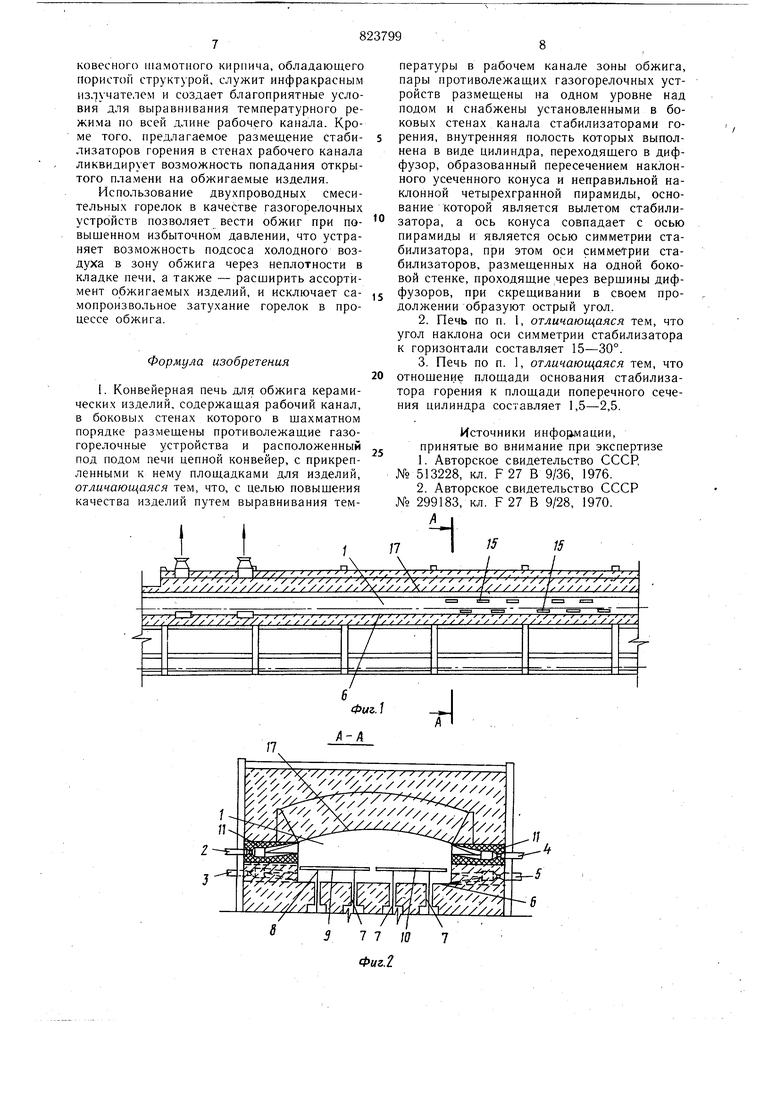

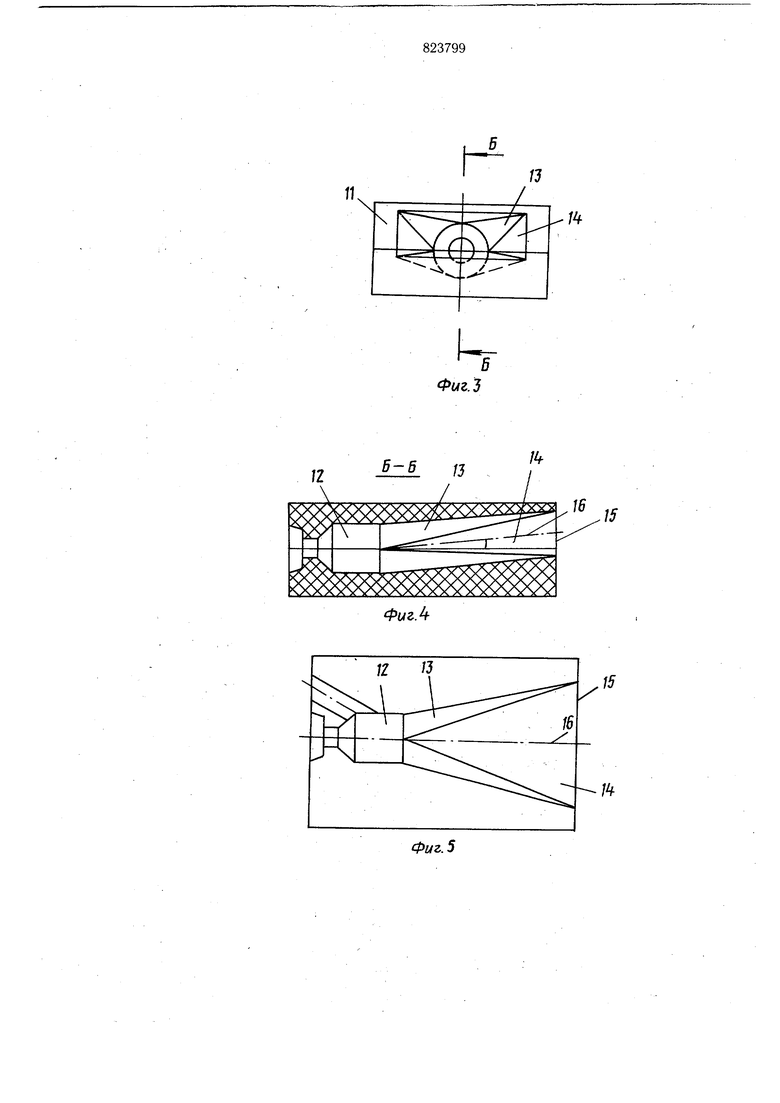

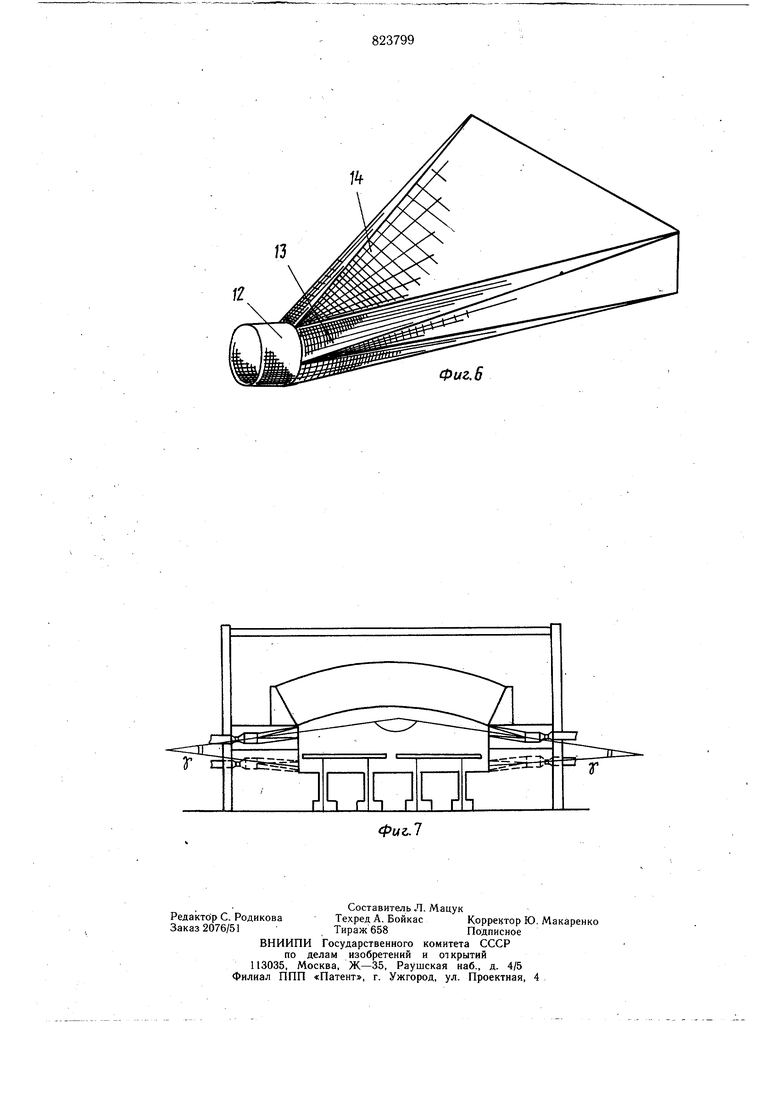

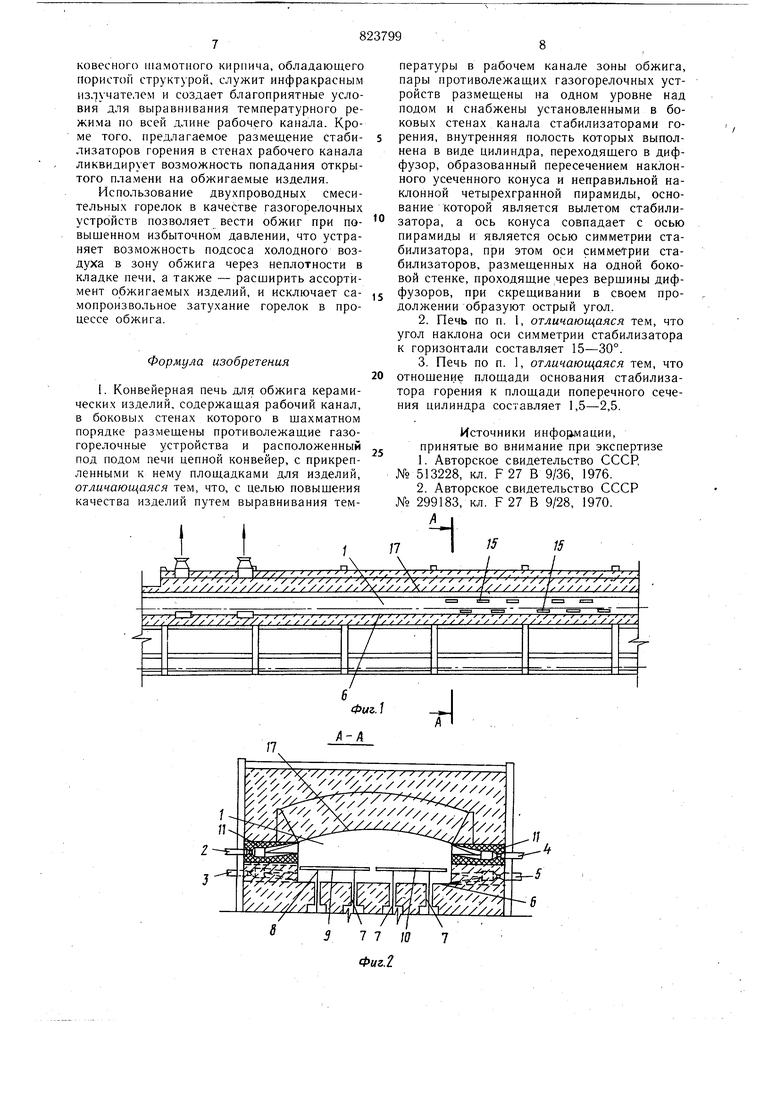

Известна также печь для обжига различных керамических изделий, содержащая противолежащие и встречно направленные газогорелочные устройства и расположенный под подом йечи цепной конвейер. Горелки на каждой боковой стороне печи установлены в и1ахматном гюрядке, так, что каждая последующая пара противолежащих горелок обеспечивает изменение направления закрутки газового потока вокруг изделий на противоположное по отношению к предыдущей паре. В этой печи использованы газогорелочные устройства инжекционного типа и размещены на боковых сторонах печи таким образом, что противолежащие горелки установлены на разном уровне над подом печи, а именно, одна - близ свода, а другая - несколько ниже уровня площадок, несущих изделия. 2. Однако подобное размещение газогорелочных устройств приводит к тому, что поток горячих дымовых газов в поперечном сечении печи движется вдоль внутреннего периметра рабочего канала, создавая наиболее благоприятные условия для обжига наружной поверхности крайних рядов изделий в то время как боковая поверхность изделий, находящихся во внутренних рядах, обжигается недостаточно. Инжекционные газогорелочные устройства работают только при отрицательном избыточном давлении, так как необходима постоянная тяга дымовых газов из рабочей зоны. При этом зачастую возникает подсос воздуха через неплотнорти, имеющиеся в печи. Возникает разность между общей температурой горячих газов в печи и температурой в зоне подсоса холодного воздуха, что приводит к растрескиванию обжигаемых изделий, находящихся в зоне пониженнойтемпературы. Кроме того, установка горелок перпендикулярно оси перемещения изделий и размещение их вылетов в полости печного канала вызывает попадание открытого пламени на изделия, что приводит к появлению такого эффекта, как локальные пережоги, а также трещины. К тому же в известной печи возможен обжиг лищь узкого ассортимента изделий; так как уменьшение размеров изделий по высоте (по сравнению с номинальными, на которые рассчитана печь) вызывает некачественный обжиг, вследствие того, что наивысшую температуру имеют дымовые газы у стенок рабочего канала, а в средней его части их температура недостаточна для качественного обжига изделий. Увеличение размеров изделий приводит к увеличению избыточного давления в зоне обжига печи, а последнее влечет за собой затухание горелок и выпуск некачественной продукции. Цель изобретения - повыщение качества изделий путем выравнивания температуры в рабочем канале обжиговой зоны печи. Указанная цель достигается тем, что в конвейерной печи, содержащей рабочий канал, в боковых стенах которого в щахматном порядке размещены противолежащие газогррелочные устройства и расположенный под подом печи цепной конвейер с прикрепленными к нему площадками для изделий. Пары противолежащих газогорелочных устройств размещены на одном уровне над подом и снабжены установленными в боковых стенках канала стабилизаторами горения, внутренняя полость которых выполнена в виде цилиндра, переходящего в диффузор, образованный пересечением наклонного усеченного конуса и неправильной наклонной четырехгранной пирамиды, основание которой является вылетом стабилизатора, а ось конуса совпадает с осью пирамиды и является осью симметрии стабилизатора, при этом оси симметрии стабилизаторов, размещенных на одной боковой стенке, проходящие через верщины диффузоров, при скрещивании в своем продолжении образуют острый угол. Кроме того, угол наклона оси симметрии стабилизатора к горизонтали составляет 15-30°, а отнощение площади основания стабилизатора горения к площади поперечного сечения цилиндра составляет 1,5-2,5. На фиг. 1 представлена конвейерная печь продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - стабилизатор горения, вид со стороны вылета; на фиг. 4- разрез Б-Б на фиг. 3; на фиг. 5 стабилизатор горения, вид сверху; на фиг. 6 - то же, общий вид; на фиг. 7 - схема расположения стабилизаторов горения. Конвейерная печь состоит из рабочего канала 1, в одной боковой стенке которого в щахматном порядке размещены двухпроводниковые смесительные газогорелочные устройства 2 и 3, а в противоположной стенке - газогорелочные устройства 4 и 5. Нижняя часть рабочего канала 1 ограничена подом 6, в котором имеются щелевидные прорези 7, выполненные по всей длине канала 1. В прорезях 7 установлены с возможностью перемещения вдоль них стержни 8, одним концом связанные с цепью конвейера (не показан), а другим - с опорными площадками 9 и 10 для размещения керамических изделий. Газогорелочные устройства 2 расположены на одном уровне над подом 6 печи с противолежащими газогорелочными устройствами 4, а газогорелочные устройства 3С газогорелочными устройствами 5. Все газогорелочные устройства снабжены стабилизаторами 11 горения. Внутренняя полость стабилизаторов 11 горения выполнена в виде цилиндра 12, переходящего в диффузор, образованный пересечением наклонного усеченного конуса 13 и неправильной наклонной четырехгранной пирамиды 14, основание которой является вылетом 15 стабилизатора горения. Ось конуса совпадает с осью пирамиды и является осью симметрии 16 стабилизатора. Стабилизаторы 11 го рения выполнены таким образом, что углы о, наклона их осей симметрии 16 к горизонтали составляют 15-30° (фиг. 4) и установлены так, что оси противолежащих стабилизаторов 11 горения газогорелочных устройств 2 и 4 при пересечении в своем продолжении образуют тупой угол Д (фиг. 7), а оси симметрии стабилизаторов 11 газогорелочных устройств 2 и 3, 4 и 5, размещенных на одной боковой стенке, проходящие через верщины диффузорных выходных участков стабилизаторов горения, при скрещивании в своем продолжении образуют острый угол jf (фиг. 7). Величина последнего зависит от угла наклона осей симметрии 16 к горизонтали и составляет 30- 60°, т. е. равна сумме углов наклона. Свод 17 печи выполнен в виде арки, а внутренняя поверхность печи изготовлена из шамотного кирпича. Площадь вылета 15 стабилизаторов 11 горения в 1,,5 раза превышает площадь поперечного сечения цилиндрического пояса 12. Работа печи осуществляется следующим образом. На опорные площадки 9 и 10 устанавливаются керамические изделия, подлежащие обжигу. Цепной конвейер перемещает площадки вдоль рабочего канала 1 в зону обжига. Пламя газогорелочного устройства попадает в стабилизатор 11 горения, где образуются горячие дымовые газы. Для того, чтобы уменьшить скорость вылета дымовых газов, но сохранить ее достаточной для дохождения до центра печи, площадь вылета 15 стабилизатора превышает л 1,5- 2,5 раза площадь поперечного сечения цилиндрического пояса 12. Из широкопрямоугольных вылетов 15 стабилизаторов 11 горения верхней пары рядов газогорелочных устройств 2 и 4 поток горячих дымовых газов направляется на свод 17 печи, накаляя его. Накаленный свод, выполненный из легковесного щамотного кирпича, служит инфракрасным излучателем. Часть горячих, дымовых газов, обтекая свод, встречается в середине подсводовой части печи. При этом газовые потоки затормаживают друг друга и создают избыточное давление в зоне обжига. Поэтому, а также благодаря равномерному излучению тепла сводом 17, в поперечном сечении рабочего канала 1 зоны обжига происходит выравнивание распределения горячих дымовых газов, производящих обжиг керамических изделий. Перемещаясь далее, изделия попадают под действие горячих дымовых газов, выбрасываемых через стабилизаторы газогорелочными устройствами 3 и 5 нижних рядов. Установленные на них стабилизаторы 11 горения направляют поток горячих дымовых газов на под 6 печи, где он растекается по плоскости, накаляя под 6. Кроме того, струи газов от противолежащих газогорелочных устройств, встречаясь в середине надподовой части рабочего канала, также затормаживают друГ друга и создают избыточное давление. В поперечном сечении рабочего канала также происходит выравнивание распределения газов. По. мере перемещения конвейера с изделиями вдоль канала обжиговой зоны, изделия поочередно попадают под действие газогорелочных устройств верхнего и нижнего рядов. Стабилизаторы 11 горения и газогорелочные устройства 2 и 4 верхних рядов |1азмещены в стенах рабочего канала 1 таким образом, что широкие полосы раскаленных газов, направляемых на свод двумя парами соседних горелок, плавно переходят одна в другую. Каждое газогорелочное устройство 3 и 5 и стабилизаторы I1 горения нижнего ряда размещены в стенах рабочего канала 1 между двумя соседними стабилизаторами верхнего ряда. При угле у скрещивания осей си.мметрии стабилизаторов 11 горения газогорелочных устройств 2 и 3 (а также 4 и 5) большем 60°, возникает значительное сопротивление работе горелки, так как поток горячих газов получает резкое отражение от свода и пода печи и неравномерно распределяется по сечению рабочего канала. В случае, когда угол у меньше 30°, потоки горячих дымовых газов, выходящих из стаб{1лизаторов 11 горения газогорелочных устройств 2 и 4, 3 и 5, расположенных на одном уровне над подом, отражаются от цода и свода незначительно (в основном происходит непосредственное смешивание потоков газов от горелок), а в связи с тем, что скорость их истечения достаточно высока, в полости рабочего канала 1 возникает вихревое движение дымовых газов и неравномерное их распределение по сечению рабочего канала. Таким образом, использование конвейерной печи предлагаемой конструкции позволяет не только улучшить качество выпускаемой продукции, но и полностью устранить такие дефекты на изделиях, как локальные пережоги и трешины, возникающие из-за разности температур в рабочем канале печи. Расположение противолежащих пар газогорелочных устройств на одном уровне позволяет создать благоприятные условия для смешивания горячих дымовых газов от каждой пары газогорелочных устройств, что приводит к равномерному их распределению в поперечном сечении рабочего канала. Выполнение внутренней полости выходного участка стабилизаторов горения в виде иффузора с прямоугольным вылетом и предагаемое их размещение в стенах рабочего канала дают возможность создавать на свое и поде печи широкие полосы от каждой оседней пары горелок, которые плавно переходят друг в друга. Внутренняя поверхость рабочего канала, выполненная из легковесного шамотного кирпича, обладающего пористой структурой, служит инфракрасным из.учателем и создает благоприятные условия для выравнивания температурного режима по всей длине рабочего канала. Кроме того, предлагаемое размещение стабилизаторов горения в стенах рабочего канала ликвидирует возможность попадания открытого пламени на обжигаемые изделия. Использование двухпроводных смесительных горелок в качестве газогорелочных устройств позволяет вести обжиг при повышенном избыточном давлении, что устраняет возможность подсоса холодного воздуха в зону обжига через неплотности в кладке печи, а также - расщирить ассортимент обжигаемых изделий, и исключает самопроизвольное затухание горелок в процессе обжига. Формула изобретения 1. Конвейерная печь для обжига керамических изделий, содержащая рабочий канал, в боковых стенах которого в шахматном порядке размещены противолежащие газогорелочные устройства и расположенный под подом печи цепной конвейер, с прикрепленными к нему площадками для изделий, отличающаяся тем, что, с целью повышения качества изделий путем выравнивания температуры в рабочем канале зоны обжига, пары противолежащих газогорелочных устройств размещены на одном уровне над подом и снабжены установленными в боковых стенах канала стабилизаторами горения, внутренняя полость которых выполнена в виде Цилиндра, переходящего в диффузор, образованный пересечением наклонного усеченного конуса и неправильной наклонной четырехгранной пирамиды, основание которой является вылетом стабилизатора, а ось конуса совпадает с осью пирамиды и является осью симметрии стабилизатора, при этом оси симметрии стабилизаторов, размещенных На одной боковой стенке, проходящие через верщины диффузоров, при скрещивании в своем продолжении образуют острый угол. 2.Печь по п. 1, отличающаяся тем, что угол наклона оси симметрии стабилизатора к горизонтали составляет 15-30°. 3.Печь по п. 1, отличающаяся тем, что отнощение площади основания стабилизатора горения к площади поперечного сечения цилиндра составляет 1,5-2,5. Источники инфо{ мации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР, №513228, кл. F27 В 9/36, 1976. 2.Авторское свидетельство СССР № 299183, кл. F27 В 9/28, 1970.

г fj

/

/

Фиг.З

IzA /5

Фиг A

/

Фиг. 5

/3

12

Фиг. 6

Авторы

Даты

1981-04-23—Публикация

1979-07-20—Подача