Изобретение относится к обработке металлов резанием и может быть применено для автоматического контроля состояния режущего инструмента на металлообрабатываю1цих станках.

По основному авт.св. 752157 известен способ оценки критического износа инструмента, заключающийся в том, что механические колебания инструментального узла преобразуют в электрический сигнал, выделяют в спектре колебаний низкочастотную и высокочастотную составляющие сигнала измерение которых проводят при отключении рабочей подачи и по результату измерения судят о величине износа инструмента по задней поверхности Г1.

Однако таким способом можно оценить лишь среднюю величину фаски износа, распределение которой по длине режущего лезвия может существенно меняться. В то же время изменение размерного износа инструмента может существенно влиять на точность обработки, величина которой связана геометрическнми соотношениями (через синус заднего угла инструмента) С величиной фаски износа у вершины резца и статистическими соотношениямисо средней величиной фаски износа по задней гряни. При использовании средней величины фаски износа т.акой пересчет будет связан с большой оидабкой, так как среднее значение, как правило, существенно отличается от фаски износа при вершине.

Целью изобретения является увели чение точности контроля размерного износа.

Указанная цель достигается тем, .что.согласно способу оценки критического износа режущего инструмента в моменты прерывания резания инсТрумент отаОрЦят от поверхности реэания на величину 0,1-0,3 мм и после этого производят измерение составляющих сигнала.

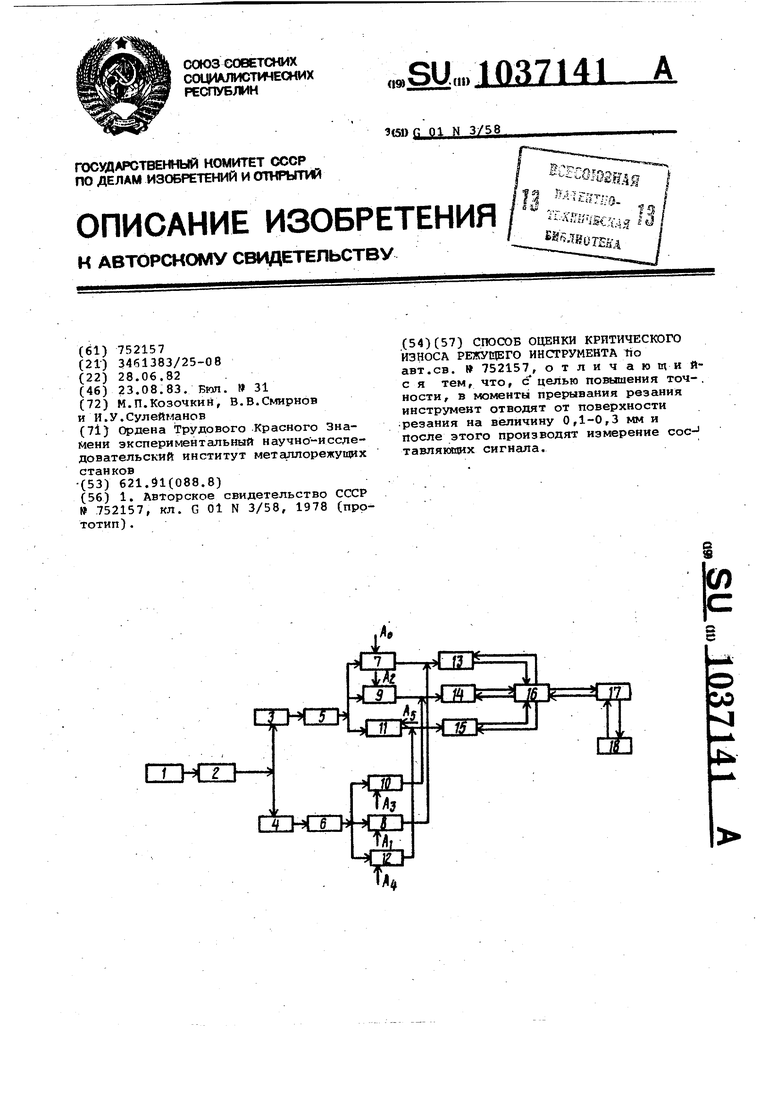

На чертеже изображена блок-схема устройства, осуществляющего оценку износа режущего инструмента.

Механические колебания инструментального узла с помощью пьезоэлектрического акселерометра 1 прео азуются в электрический сигнал, который усиливается усилителем 2 и поступает на фильтры 3 и 4 соответственно . низких и высоких частот. Сигналы фильтров детектируют детекторами 5 и 6, сигналы которых поступают на пороговые устройства 7-12, настроенные на различные пороги срабатывания Ад,, Ад и А., АЗ, Ag. Все пороговые устройства попарно объединены (7 и 8 9 и 10 , 11 и 12) . При появлении сигнала На выходе хотя Он одного из данной пары пороговых устройств ригнал подается на логический злеме21т И,

причем логический элемент для каждой пары свой (для naDH7 и 8 логический элемент И 13 ,д.пя 9 и 10 элемент И 14, для 11 и 12 элемент И . На второй вход логических .элементов И 13-15 подается сигнал с выхода блока 16 связи с системой ЧПУ 17 станком ч: исполнительными устройствами 18.

Способ осуществляется следующим образом.

Блок 16 выдает сигнал только после того, как на станке от систекы ЧПУ 17 с помощью исполнительных устройств 18 (привода станка) установлены заданные режимы для контроля размерного износа, т.е. после того как отработана подача в направлении,обратном рабочей подачи,и резец переместился .от поверхности резания на величину 0,10,3 мм для обеспечения надежного отсутствия контакта между этой поверхностью и задней поверхностью инструмента. При увеличении износа инструмента увеличивается уровень колебаний инструментального узла в низкочастотной и высокочастотной части спектра, и как следствие этого, увеличивается .величина электрических сигналов дете торов 5кб низкочастотного и высокочастотного каналов. Пороговые значения А , А , А2,.Аз, А4 А устройств 7-12 настраиваются таким о зазом, чтобы в начальный момент времени, пока износ не достиг определенного значения, не срабатывало Са ни одно устройство. Далее, с ростом износа при превышении сигнала значения А либо А. (в данном случае сигналы низкочастотного и высокочастотного каналов равнозначны и двухканальная схема сделана для увеличения надежности устройства) срабатывает пороговое устройство 7 или 8 (либо оба одновременнр). Если это происходит в период контроля износа (блок 16 выдает об этом сигнал), то срабатывает блок 13, сигнал которого через блок 16 подается в систему ЧПУ 17. Это говорит Q том, что износ резца достиг определенного значения и необходима коррекция положения вершины резца. При дальнейшем росте износа резца через некоторое время его работы при контроле износа начинает срабатывать уже не только блок 13,а и блок 14. Это свидетельствует о необходимости второй коррекции. Аналогично, при дальнейшем росте износа начинает срабатывать блок 13-15, что говорит о необходимости третьей корректировки (либо, в ответственных случаях, замене резца).

Величина размерного износа Д определяется из выражения оС , где oi - величина заднего угла у . вершины резца, измеренного в плоскости, нормальной к оси вращения детали. Акустический сигнал определяется

i1037141

величиной hp , которая в соответсх- Использование способа на станках с

ВИИ с этим выражением линейно свйэ.а-ЧПУ и автоматических линиях позволит,

на с величиной размерного износа U .увеличить точность механической обрлТаким образом, срабатывание различ-боткй за счет уменьшения влияния , .

ных пороговых устройств соответствуетразмерного износа инструменразличной величине размерного износа. 5та.

В зависимости от требуемой точное- , ти компенсации размернёххэ изНоса кр Положи ельньМ эффект данного споличество интервалов может, быть увели-соба заключается еще и в том, что

чено. при снижении дискретности кгикдо-при отводе ингзтрумёнта от повёрхносго интервала (в данном Случае исполь-10 ти резания уменьшается ширина контакayeTCfi три интервала &, Дцу&щ) .та инструмента с обрабатываемой поДпя осуществления способа в прог-верхнрстыо, это увеличивает устойчиргшме обработки Детали должны бнтьвость динамической систеки станка,

предусмотреныпериодические проверки«что исключает возможность появления

величины размерного из носа. ., 15автоколебаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля износа режущего инструмента | 1982 |

|

SU1034870A1 |

| Устройство для оценки износа режущего инструмента | 1989 |

|

SU1679271A1 |

| Способ определения износа режущего инструмента | 1988 |

|

SU1714458A1 |

| Способ определения работоспособностиРЕжущЕгО иНСТРуМЕНТА | 1979 |

|

SU842418A1 |

| Устройство для контроля износа инструмента на металлорежущих станках | 1983 |

|

SU1112262A1 |

| Способ определения предельного износа сменного режущего инструмента | 2017 |

|

RU2658091C1 |

| Способ обнаружения поломок режущего инструмента на металлообрабатывающих станках | 1981 |

|

SU973245A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 2011 |

|

RU2478929C1 |

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| Способ определения скорости резания, обеспечивающей максимальную работоспособность резца при точении труднообрабатываемых сталей и сплавов с помощью сборных резцов со сменными режущими твердосплавными пластинами | 2023 |

|

RU2806933C1 |

СГОСОБ ОЦЕНКИ КРИТИЧЕСКОГО ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА Tic авт.св. 752157, отличаю щи йс я тем, что, с целью повышения точ-, ности, в моменты прерывания резания инструмент отводят от поверхности резания на величину 0,1-0,3 мм и после этого производят измерение сое- тавлякадих сигнала. 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ оценки критического износа режущего инструмента | 1978 |

|

SU752157A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-08-23—Публикация

1982-06-28—Подача