Изобретение относится к обработке металлов резанием, преимуществ венно к способам диагностики состояния режущего инструмента, и может найти широкое применение для оценки состояния режущего инструмента в условиях автоматического производства.

Известен способ обнаружения поломок режущего инструмента на металлообрабатывающих станках, заключающийся в том, что преобраэбвывгиот механические колебания системы СПИД в электрический сигнал и вБвделяют из . него высокочастотную, составляющую Щ.

Недостатками известного способа являются его сложность и низкая надежность .

Целью изобретения является упрощение процесса обнаружения поломок и повышения его .нгидежности.

Указанная цель достигается тем, что при перемещениях инструментального узла, которые должны сопровождаться резанием металла, генерируют эталонный сигнал постоянной величины и одновременно с появлением эталонного сигнала сравнивают амплитуду высокочастотной составляющей, измеряемую в частотном диапазоне 10...30 кГц, с пороговым значением, в случае

превышения которого генерируют постоянный сигнал, равный эталонному, эти сигналы сравнивают между собой и при несовпадении во времени подают команду на остановку станка.

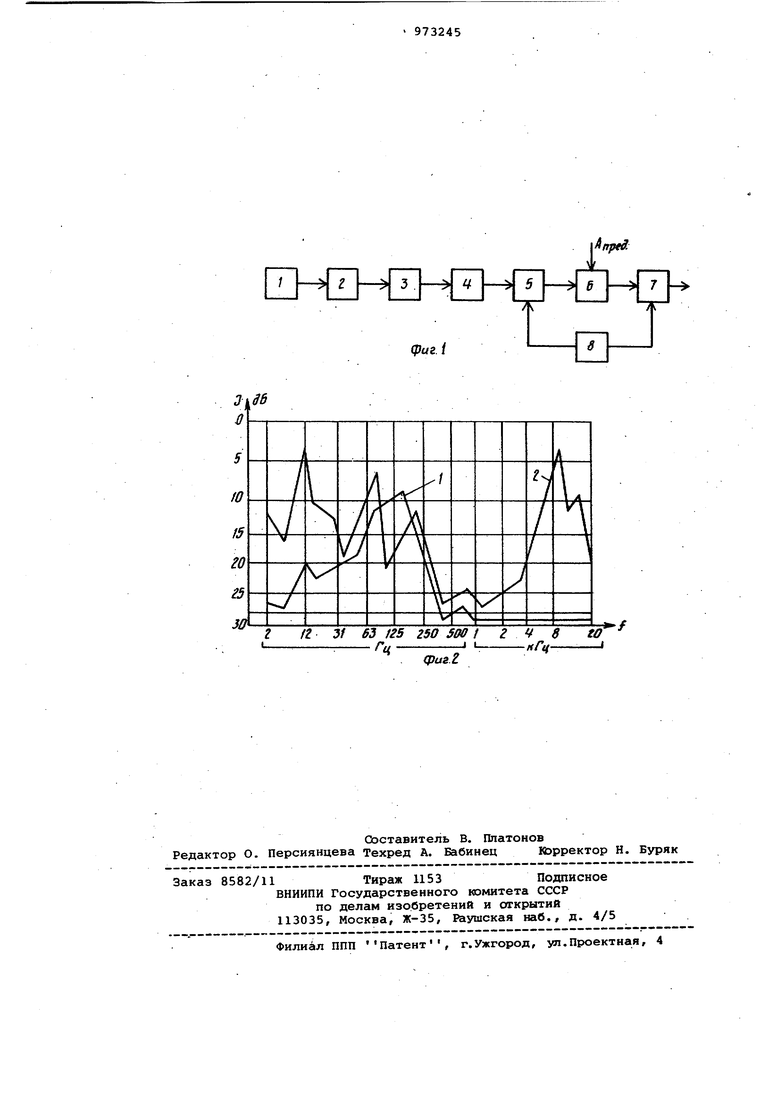

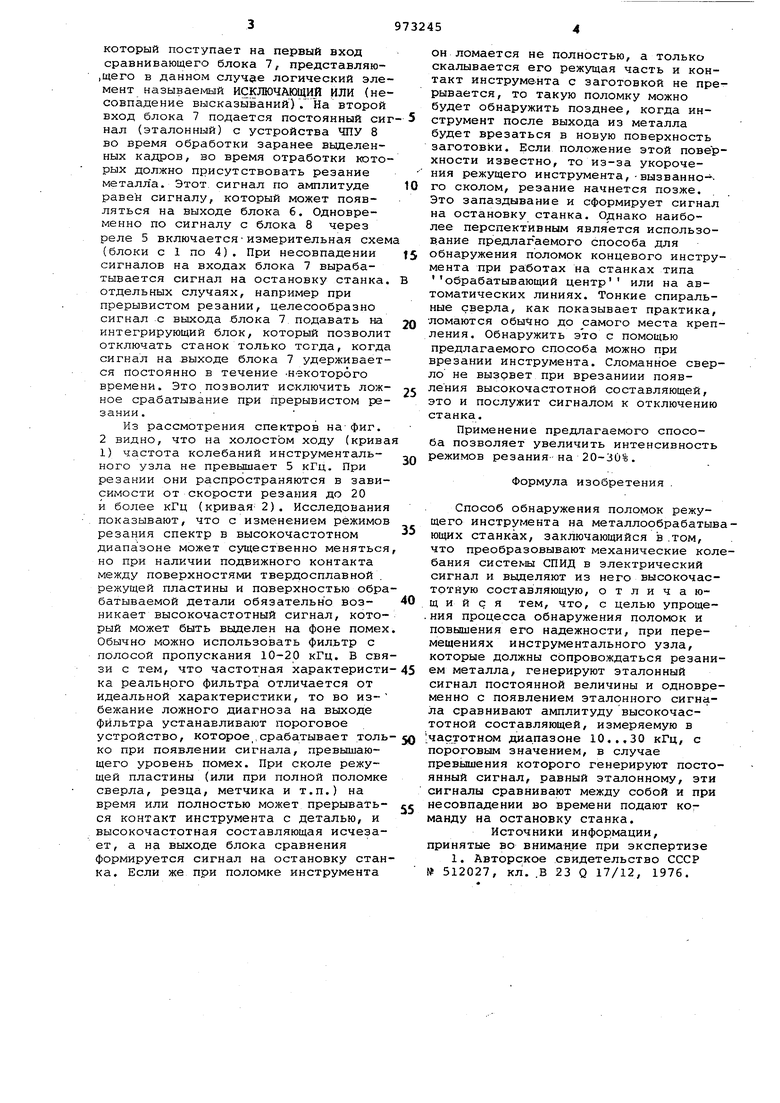

На фиг. 1 показан пример блок-схемы устройства для обнаружения поломок режущего инструмента, работающего в соответствии с предлагаемым способом; на фиг. 2 - примеры спектров колебаний инструментального узла станка модели 1К62 при холостом ходе и в -процессе нормального резания. В соответствии с блок-схемой на

15 фиг. 1 механические колебания инструментального узла (или другого элемента системы СПИД) с помощью пьезоэлектрического акселерометра 1 преобразуются в электрический сигнал, который усиливается блоком усиления .2 и поступает на фильтр высоких частот 3 и далее в блок детектирования 4, откуда он поступает на вход реле с нормально разомкнутыми контактами

25 5, откуда сигнал при замыкании реле поступает на вход порогового устройства 6. Если амплитуда входного сигнапа превышает заранее заданный уровень А, то на выходе порогового устройства генерируется постоянный сигнал,

который поступает на первый вход сравнивающего блока 7, представляю,щего в данном случае логический элемент HasuBaeisiHft ИСКЛЮЧАЮЩИЙ ИЛИ (несовпадение высказываний).На второй

вход блока 7 подается постоянный сиг нал (эталонный) с устройства ЧПУ 8 во время обработки заранее вьщеленных кадров, во время отработки которых должно присутствовать резание металла. Этот сигнал по амплитуде равен сигналу, который может появляться на выходе блока 6. Одновременно по сигналу с блока 8 через реле 5 включается-измерительная схем (блоки с 1 по 4). При несовпадении сигналов на входах блока 7 вырабатывается сигнал на остановку станка. отдельных случаях, например при прерывистом резании, целесообразно сигнал с выхода блока 7. подавать на интегрирующий блок, который позволит отключать станок только тогда, когда сигнал на .выходе блока 7 удерживается постоянно в течение Некоторого времени. Это позволит исключить ложное срабатывание при прерывистом резании.

Из рассмотрения спектров на- фиг. 2 видно, что на холостом ходу (крива 1) частота колебаний инструментальнего узла не превьииает 5 кГц. При резании они распространяются в зависимости от скорости резания до 20 и более кГц (кривая- 2). Исследования показывают, что с изменением режимов резания спектр в высокочастотном диапазоне может существенно меняться но при наличии подвижного контакта между поверхностями твердосплавной . режущей пластины и поверхностью обрабатываемой детали обязательно возникает высокочастотный сигнал, который может быть выделен на фоне помех Обычно можно использовать фильтр с полосой пропускания 10-20 кГц. В связи с тем, что частотная характеристи ка реального фильтра отличается от идеальной характеристики, то во избежание ложного диагноза на выходе фильтра устанавливают пороговое устройство, которое срабатывает толь ко при появлении сигнала, превышающего уровень помех. При сколе режущей пластины (или при полной поломке сверла, резца, метчика и т.п.) на время или полностью может прерываться контакт инструмента с деталью, и высокочастотная составляющая исчезает, а на выходе блока сравнения формируется сигнал на остановку станка. Если же при поломке инструмента

он ломается не полностью, а только скалывается его режущая часть и контакт инструмента с заготовкой не прерывается, то такую поломку можно будет обнаружить позднее, когда инструмент после выхода из металла будет врезаться в новую поверхность заготовки. Если положение этой поверхности известно, то из-за укорочения режущего инструмента, - вызванно- го сколом, резание начнется позже. Это запаздывание и сформирует сигнал на остановку станка. Однако наиболее перспективным является использование предлагаемого способа для обнаружения поломок концевого инструмента при работах на станках типа обрабатывающий центр или на автоматических линиях. Тонкие спиральные сверла, как показывает практика, -ломаются обычно до самого места крепления. Обнаружить это с помощью предлагаемого способа можно при врезании инструмента. Сломанное сверло не вызовет при врезаниии появления высокочастотной составляющей, это и послужит сигналом к отключению станка.

Применение предлагаемого способа позволяет увеличить интенсивность режимов резания на 20-30%.

Формула изобретения .

Способ обнаружения поломок режущего инструмента на металлообрабатывющих станках, заключающийся в.том, что преобразовывают механические колбания системы СПИД в электрический сигнал и выделяют из него высокочастотную составляющую, отличающийся тем, что, с целью упроще.ния процесса обнаружения поломок и повышения его надежности, при перемещениях инструментального узла, которые должны сопровождаться резанием металла, генерируют эталонный сигнал постоянной величины и одновременно с появлением эталонного сигнала сравнивают амплитуду высокочастотной составляющей, измеряемую в

частотном диапазоне 10«.,30 кГц, с пороговым значением, в случае превышения которого генерируют постоянный сигнал, равный эталонному, эти сигналы сравнивают между собой и при несовпадении во времени подают команду на остановку станка.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 512027, кл. .В 23 Q 17/12, 1976.

nptS.

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обнаружения износа и поломок режущего инструмента на металлорежущих станках | 1984 |

|

SU1744589A1 |

| Способ определения работоспособностиРЕжущЕгО иНСТРуМЕНТА | 1979 |

|

SU842418A1 |

| Устройство для обнаружения поломок режущего инструмента на металлообрабатывающих станках | 1982 |

|

SU1220003A1 |

| Устройство для обнаружения поломок и износа инструментов | 1985 |

|

SU1258630A1 |

| Способ автоматического управленияпРОцЕССОМ глубОКОгО СВЕРлЕНия | 1979 |

|

SU806286A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АНАЛИЗА КОЛЕБАНИЙ, А ТАКЖЕ БАЗА ДАННЫХ ОБРАЗОВ ДЛЯ НИХ И ПРИМЕНЕНИЕ БАЗЫ ДАННЫХ ОБРАЗОВ | 2009 |

|

RU2545501C2 |

| Устройство для измерения износа режущего инструмента | 1983 |

|

SU1113217A2 |

| Способ контроля состояния инструмента при глубоком сверлении | 1987 |

|

SU1495014A1 |

| Устройство для контроля состояния режущего инструмента | 1987 |

|

SU1426699A2 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ И ПОЛОЖЕНИЯ РЕЖУЩИХ КРОМОК ОДНОЛЕЗВИЙНЫХ, СБОРНЫХ МНОГОЛЕЗВИЙНЫХ И ОСЕВЫХ ИНСТРУМЕНТОВ | 2005 |

|

RU2320457C2 |

6

г n Ъ1 63 f25 250 500 I 24 8 tO

- Гц-

-/

сриг2

Авторы

Даты

1982-11-15—Публикация

1981-04-02—Подача