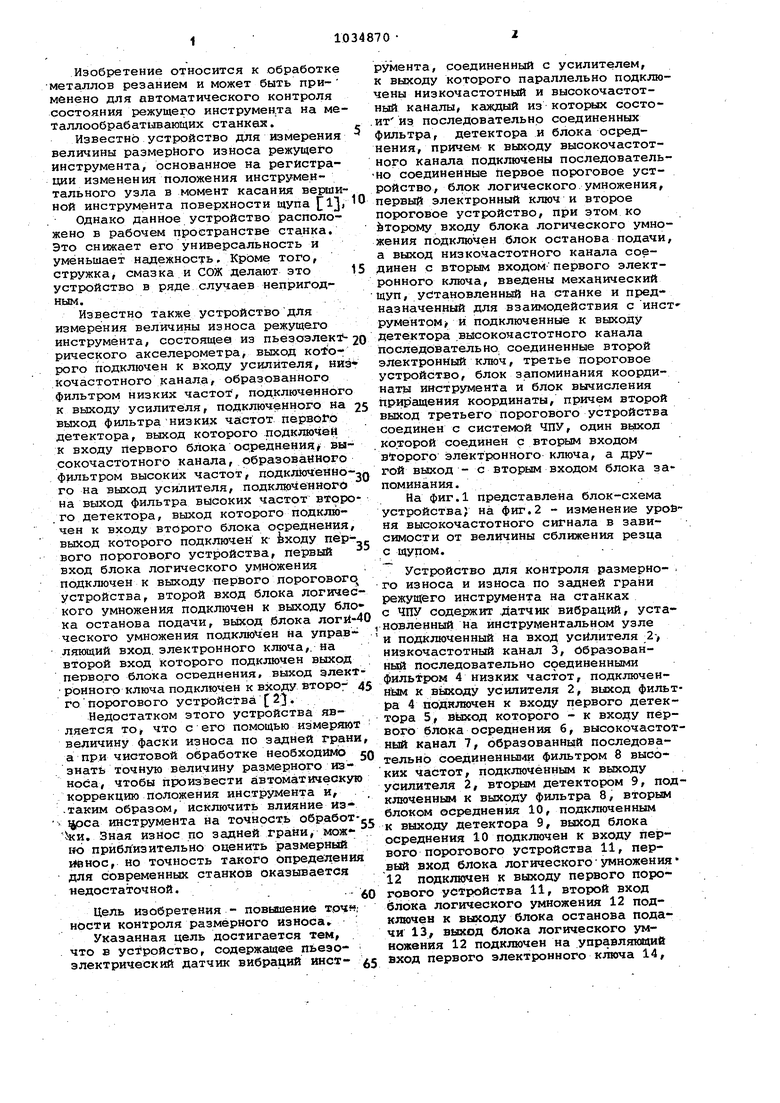

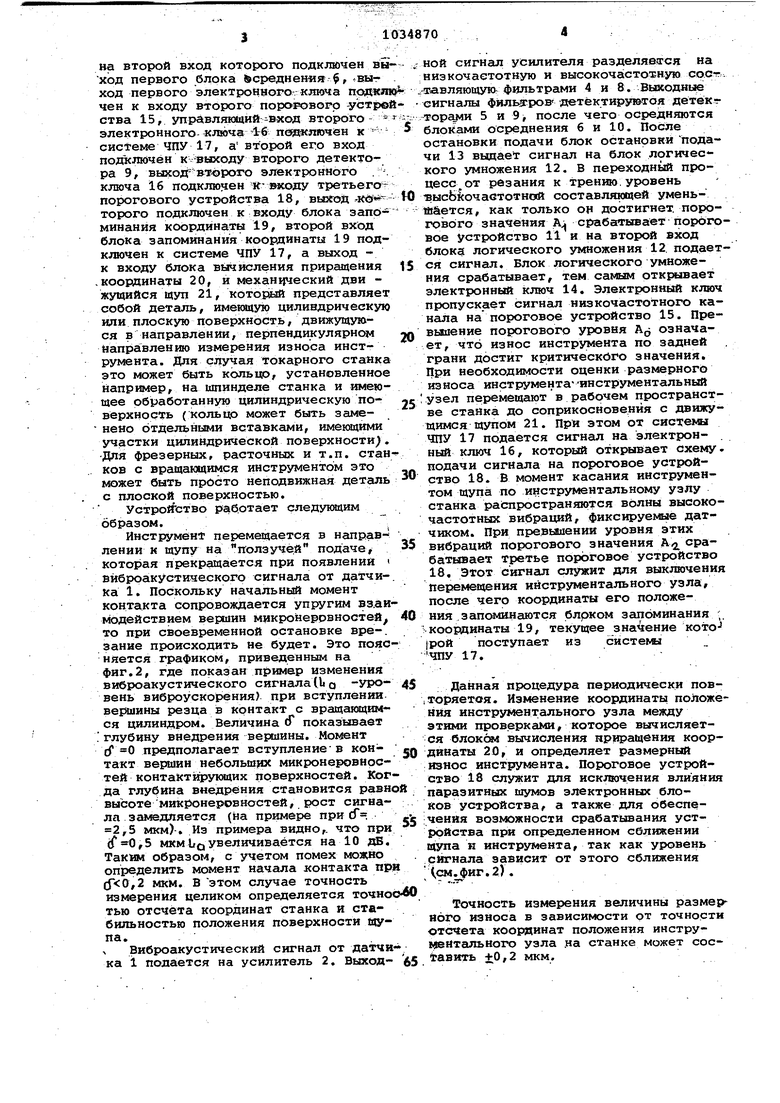

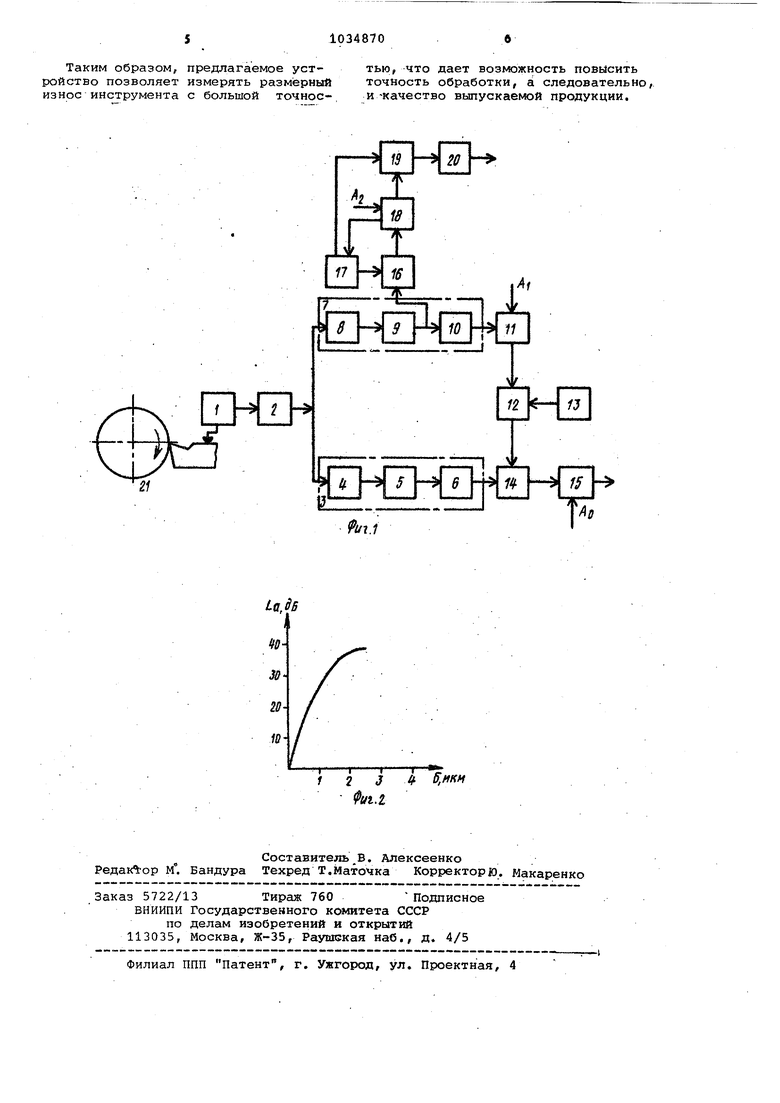

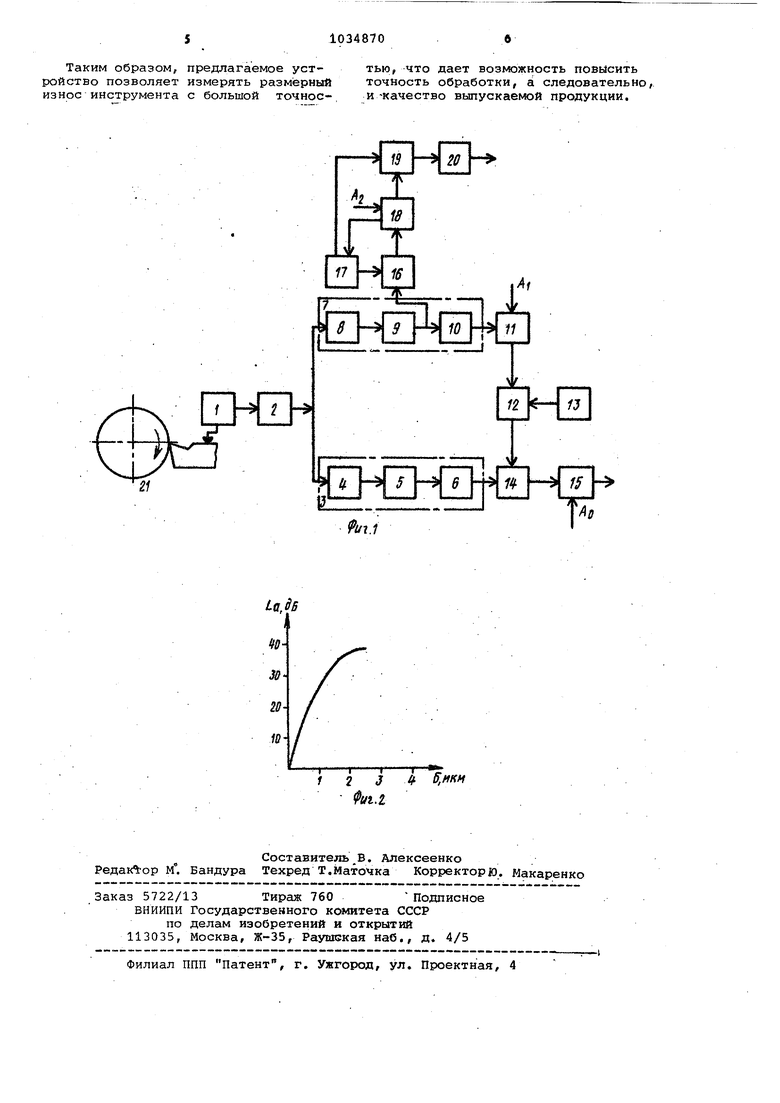

Изобретение относится к обработке металлов резанием и может быть применено для автоматического контроля состояния режущего инструмента на металлообрабатьовающих станках. Известно устройство для измерения величины размерйого износа режущего инструмента, основанное на регистрации изменения положения инструментального узла в момент касания вершиной инструмента поверхности щупа fl Однако данное устройство расположено в рабочем пространстве станка. Это снижает его универсальность и уменьшает надежность. Кроме того, стружка, смазка и СОЖ делают это устройство в ряде случаев непригодным.. , Известно также устройстводля измерения величины износа режущего инструмента, состоящее из пьезоэлек рического акселерометра, выход Kotoрого подключен к входу усилителя, низ кочастотного канала, образованного фильтром низких частот, подключенного к выходу усилителя, подключенного на выход фильтраНИЗКИХ частот первого детектора, выход которого .подключёй к входу первого блока осредненияу высокочастотного канала, образованного фильтром высоких частот, поЯкл оченного на выход усилителя, подключенного На выход фильтра высоких частот второ .го детектора, выход которого подключен к входу второго блока осреднения выход которого подключен к- Ьходу пёрвого порогового устройства, первый вход блока логического умножения подключен к выходу первого порогового устройства, второй вход блока логичес кого умножения подключен к выходу бло ка останова подачи, вьаход блока лог11 ческого умножения подключен На управляющий вход, электронного ключа,, на второй вход которого подключен выход перво.го блока осреднения, выход элект ронногр ключа подключен к входу второгопорогового устройства 2}. Недостатком этого устройства является то, что с его помощью измеряю величину фаски износа по задней гран а при чистовой обработке необходимо знать точную величину размерного износа, чтобы произвести автоматическу коррекцию положения инструмента и, -таким образом, исключит влияние из ijpca инструмента на точность обработ . Зная из Мое по задней грани, приблизительно оценить размерный ifeHOc, но точность такого определени для современных станков оказывается недостаточной. Цель изобретения - повышение точн ности контроля размерного износа Указанная цель достигается тем, что в устройство, содержащее пьезоэлектрический датчик вибраций инструмента, соединенный с усилителем, к выходу которого параллельно подключены низкочастотный и высокочастотный каналы, каждый из которых состоит из последовательно соединенных фильтра, детектора и блока осреднения, причем к выходу высокочастотного канала подключены последовательно соединенные первое пороговое устройство, блок логического умножения, первый электронный ключ и второе пороговое устройство, при этом ко второму входу блока логического умножения подключен блок останова подачи, а выход низкочастотного канала соединен с вторым входом первого электронного ключа, введены механический щуп, установленный на станке и предназначенный для взаимодействия с инст рументом/ и подключенные к выходу детектора .высокочастотного канала последовательно, соединенные второй электронный ключ, третье пороговое устройство, блок запоминания координаты инструмента и бЛок вычисления приЕ)ащения координаты, причем второй выход третьего порогового устройства соединен с системой ЧПУ, один выход которой соединен с вторым входом второго электронного ключа, а другой выход - с вторым входом блока запоминания. На фиг.1 представлена блок-схема устройства; на фиг.2 - изменение уробня высокочастотного сигнала в завиС1ШОСТИ от величины сближения резца с щупом.. Устройство для контроля размерно- . го износа и износа по задней грани режущего инструмента на станках с ЧПУ .Датчик вибраций, установленный На инструментальном узле и подключенный на вход усилителя 2 низкочастотный канал 3, образованный последовательно соединенными фильтром 4 Низких частот, подключенным к выходу усилителя 2, выход фильтра 4 подключен к входу первого детектора 5, вькод которого - к входу первого блока осреднения б, высокочастотньй канал 7, образованный последовательно соединенными фильтром 8 высоких частот, подключенным к выходу усилителя 2, вторым детектором 9, подключенным к выходу фильтра 8, вторым блоком осреднения 10, подключенным к выходу детектора 9, выход блока осреднения 10 подключен к входу первого порогового устройства 11, первый вход блока логического-умножения 12 подключен к выходу первого порогового устройства 11, второй вход блока логического умножения 12 подключен к выходу блока останова подачи 13, выход блока логического умножения 12 подключен на управлякяций вход первого электронного ключа 14, на второй вход которого подключен вы ход первого блока &среднен«я $, выход первого электронного ключа подкл чен к входу второго поро роворр -устро ства 15, управля1адий:-вход второго - электронного- кжча 16 пййкпючен к системе ЧПУ 17, а второй его вход подключён к «ыходу второго детектора 9, выход-в т рого электронного .X ключа 16 подключен jf- входу третьегопорогового устройства 18, выход . торого подклнучен к входу блока запрминания координаты 19, второй вход блока запоминания координаты 19 подключен к системе ЧПУ 17, а выход к входу блока вычисления приращения .координаты 20, и механ1}ческий дви жущийся ЩУП 21, который представляет собой деталь, имеияцую цилиндрическую или плоскую поверхность, движущуюся в направлении, перпендикулярнсж направлению измерения износа инструмента. Для с гучая токарного станка это может быть кольцо, установленное Например, на шпинделе станка и имеющее обработанную цилиндрическую поверхность (КОЛЬЦО может быть заменено отдельными вставками, имекяцими участки цилиндрической поверхности). Для фрезерных, расточных и т.п. стан ков с вращаю14Ш4ся инструментом это может быть просто неподвижная деталь с плоской поверхностью. Устройство работает следующим образом. Инструмент перемещается в направлении к щупу на пголзучей подаче, которая прекращается при появлении вйброакустического сигнала от датчика 1. Поскольку начальный момент контакта сопровождается упругим вз.аи модействием вершин микронеррвностей то при своевременной остановке вре-. зание происходить не будет. Это пояс няется графиком, приведенным на фиг.2, где показан пример изменения виброакустического сигнала(Ь Q -уровень виброускорения) при вступлении вершины резца в контакт с вращающимся цилиндром. Величина (Г показывает .глубину внедрения вершины. Момент tf 0 предполагает вступление-в коитакт вершин небольших микронеровностей контактщ ующих поверхностей. Ког да глубина внедрения становится равно высоте микронеровностей, рост сигнала замедляется (на примере при сГ 2,5 мкм)-. Из примера видно,, что пРИ (Г 0,5 мкмЬоувеличивается на 10 ДБ. Таким образом, с учетом помех можно определить момент начала контакта пр) (,2 мкМ. В этом случае точность измерения целиком определяется точноо тью отсчёта координат станка и стабильностью положения поверхности tayпа. Виброакустический сигнал от датчи ка 1 подается на усилитель 2. Выходной сигнал усилителя разделяется на низкочастотную и высокочастотную сост. -хавляющую фильтрами 4 и 8. Выкодные сигналы фйльэ ров детектируются дётекторщ«1и 5 и 9, после чего осреДняются блоками осреднения 6 и 10. После остановки подачи блок остановки подачи 13 выдает сигнал на блок логичес кого умножения 12. В переходный процесс от резания к трению уровень высЬкочастотной составляквдей уменьшается , как только он достигнет, порогового значения А срабатывает пороговое устройство 11 и на второй вход блока логического умножения 12, подается сигнал. Блок логического умножения срабатывает, тем самым открывает электронный ключ 14. Электронный ключ пропускает сигнал низкочастотного канала на пороговое устройство 15. Превышение порогового уровня AQ означает, что износ инструмента по задней грани достиг критического значения. При необходимости оценки размерного износа инструмента- инструментальный узел перемещают в рабочем пространстве станка до соприкосновения с движущимся щупом 21. При этом от системы ЧПУ 17 подается сигнал на электрон- . ный ключ 16, который открывает схему, подачи сигнала на пороговое устройство 18. В момент касания инструментом щупа по инструментальному узлу станка распространяются вОлны высокочастотных вибраций, фиксируемые датчиком. При превышении уровня этих вибраций порогового значения А/j срабатывает третье пороговое устройство 18, этот сигнал служит для выключения перемещения инструментального узла, после чего координаты его положения запоминаются блрком запоминания ;. координаты 19, текущее значение кото|рой поступает из системы ЧПУ 17. Данная процедура периодически повторяетоя. Изменение координаты положения инструментального узла между этими проверками, которое вычисляется блокс « вычисления приращения координаты 20, и определяет размерный износ инструмента. Пороговое устройство 18 служит для исключения влияния паразитных шумов электронных блоков устройства, а также для обеспечения возможности срабатывания устройства при определенном сближении упа и инструмента, так как уровень ршгнала зависит от этого сближения (,см.фиг.2). Точность измерения величины размерного износа в зависимости рт точности отсчета координат положения инстру(«ентального узла .на станке может составить +0,2 мкм.

Таким образом, предлагаемое устройство позволяет измерять размерный износ инструмента с большой точное-,

тью, что дает возможность повйсить точность обработки, а следовательно, и -качество выпускаемой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения размеров деталей на токарных станках | 1985 |

|

SU1294571A1 |

| Устройство для измерения износа и положения режущего инструмента в токарных станках | 1990 |

|

SU1757847A1 |

| Устройство для определения момента затупления режущего инструмента | 1986 |

|

SU1471114A1 |

| Способ оценки критического износа режущего инструмента | 1982 |

|

SU1037141A2 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с системой ЧПУ | 1985 |

|

SU1301647A1 |

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| Устройство для определения износа и поломок режущего инструмента | 1985 |

|

SU1301566A1 |

| Устройство для контроля работоспособности станка | 1990 |

|

SU1776491A1 |

| Устройство для оценки износа режущего инструмента | 1989 |

|

SU1679271A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА КАСАНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С ДЕТАЛЬЮ | 1991 |

|

RU2014200C1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА на стан Kctxoc системой ЧПУ, содержащее пьезоэлектрический датчик вибраций инструмента, соединенный с усилителем, к выходу которого параллельно подключены низкочастотный и высокочастотный каналы, каждый из которых состоит из пёследовательно соединенных фильтра, детектора и блока осреднения, причем к выходу высокочастотного кансша подключены последовательно соединенные первое пороговое устройство, блрк логического умножения, первый электронный ключ и второе пороговое устройство, при этом ко втоPOKV входу блока логического умножения подключен блок останова подачи, а выход низкочастотного канала соединен с вторым входом первого электронного ключа, отличающеес я тем, что, с целью повышения точности, в него введеньр механический щуп, установленный на станке и преднаэначенн : для взаимодействия с инструментом, и подключенные к выходу детектора высокочастотного канала последовательно соединенные второй :электронный ключ,третье пороговое .устройство, блок запоминания коорди аты инструмента и блок вычисления приращения координаты, причем второй выход третьего порогового устройства соединен с системой ЧПУ, один выход которой соединен с вторым входом второго электронного ключа, а другой ;выход - с вторым входом блока запоминания. .. СО 4 эо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Невельсон М.С | |||

| Автоматическое управление точностью металлообработки | |||

| Л., Машиностроение, 1973, с.165 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ оценки критического износа режущего инструмента | 1978 |

|

SU752157A1 |

Авторы

Даты

1983-08-15—Публикация

1982-01-27—Подача