Изобретение относится к обработке металлов резанием и может быть использовано для автоматического контроля и коррекции размерного износа режущего инструмента на металлорежущих станках с ЧПУ,

Цель изобретения - повышение точности.

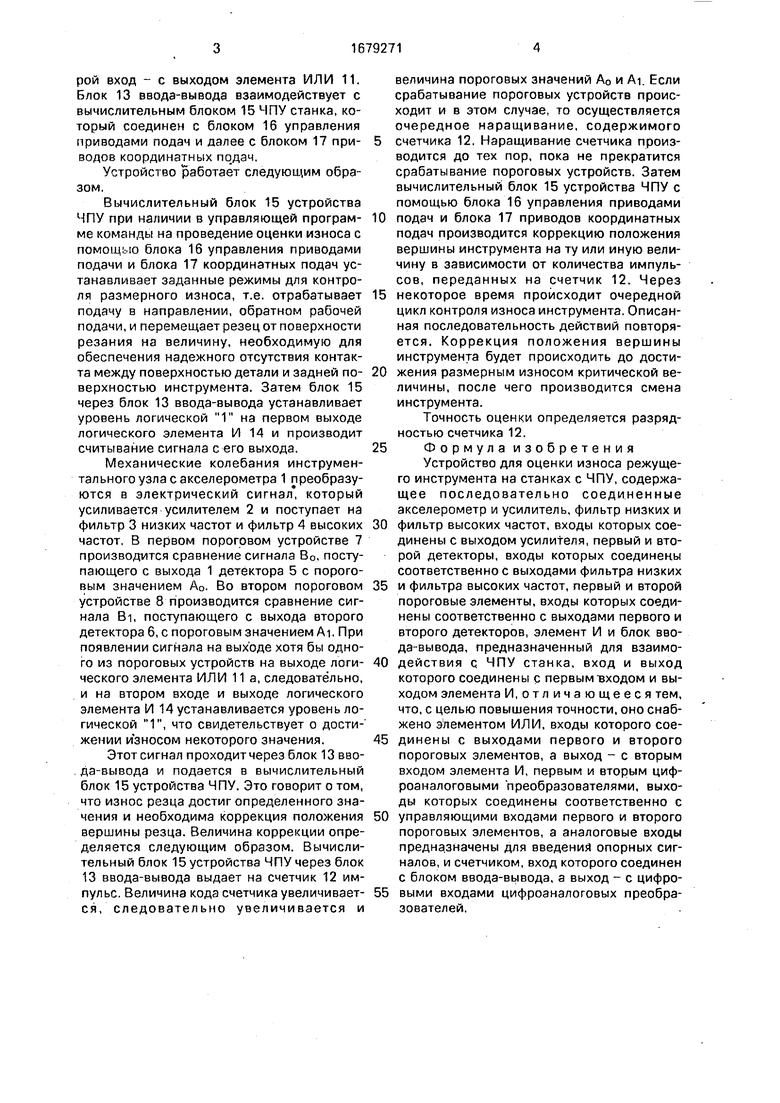

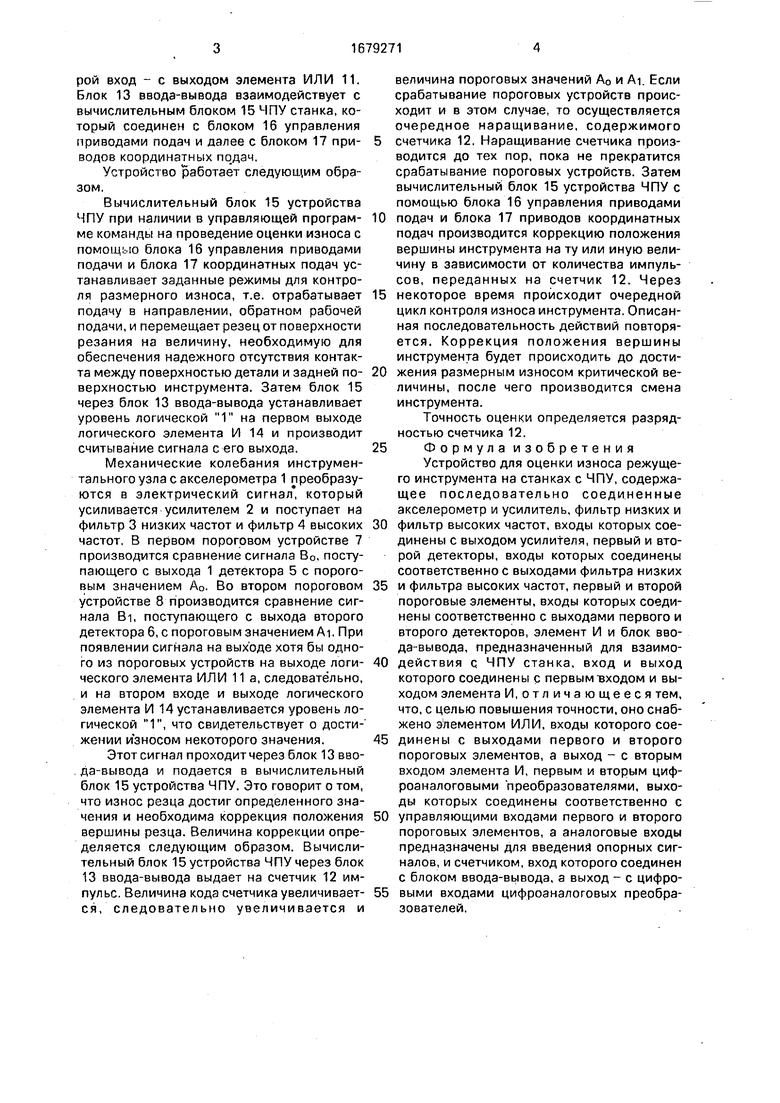

На чертеже изображена блок схема устройства для оценки износа режущего инструмента на станках с ЧПУ.

Устройство содержит последовательно соединенные акселерометр 1 и усилитель 2, фильтр 3 низких и фильтр 4 высоких частот, входы которых соединены с выходом усилителя 2, первый и второй детекторы 5, 6, входы которых соединены соответственно с выходами фильтра 3 низких и фильтра 4

высоких частот, первый и второй аороговые элементы 7, 8, входы которых соединены соответственно с выходами первого и второго детекторов 5, 6, первый и второй цифро-аналоговые преобразователи (ЦАП) 9, 10, выход которых соединен соответственно с управляющими входами первого и второго ЦАП, а аналоговые входы предназначены для введения опорных сигналов, элемент ИЛИ 11, входы которого соединены с выходами первого и второго пороговых элементов 7, 8, счетчик 12, выход которого соединен с цифровыми входами ЦАП 7, 8, блок 13 ввода-вывода, предназначенный для взаимодействия с ЧПУ станка, цифровой выход которого соединен с входом счетчика 12, элемент И 14, первый вход и выход которого соединен с блоком 13 ввода-вывода, а втоО

VJ ю ю

VJ

рой вход - с выходом элемента ИЛИ 11. Блок 13 ввода-вывода взаимодействует с вычислительным блоком 15 ЧПУ станка, который соединен с блоком 16 управления приводами подач и далее с блоком 17 приводов координатных подач,

Устройство работает следующим образом.

Вычислительный блок 15 устройства ЧПУ при наличии в управляющей программе команды на проведение оценки износа с помощью блока 16 управления приводами подачи и блока 17 координатных подач устанавливает заданные режимы для контроля размерного износа, т.е. отрабатывает подачу в направлении, обратном рабочей подачи, и перемещает резец от поверхности резания на величину, необходимую для обеспечения надежного отсутствия контакта между поверхностью детали и задней поверхностью инструмента. Затем блок 15 через блок 13 ввода-вывода устанавливает уровень логической 1 на первом выходе логического элемента И 14 и производит считывание сигнала с его выхода.

Механические колебания инструментального узла с акселерометра 1 преобразуются в электрический сигнал который усиливается усилителем 2 и поступает на фильтр 3 низких частот и фильтр 4 высоких частот. В первом пороговом устройстве 7 производится сравнение сигнала В0. поступающего с выхода 1 детектора 5 с пороговым значением А0. Во втором пороговом устройстве 8 производится сравнение сигнала Вт, поступающего с выхода второго детектора 6, с пороговым значением AL При появлении сигнала на выходе хотя бы одного из пороговых устройств на выходе логического элемента ИЛИ 11 а, следовательно, и на втором входе и выходе логического элемента И 14 устанавливается уровень логической 1, что свидетельствует о дости- жении износом некоторого значения.

Этот сигнал проходит через блок 13 ввода-вывода и подается в вычислительный блок 15 устройства ЧПУ. Это говорит о том, что износ резца достиг определенного значения и необходима коррекция положения вершины резца. Величина коррекции определяется следующим образом. Вычислительный блок 15 устройства ЧПУ через блок 13 ввода-вывода выдает на счетчик 12 импульс. Величина кода счетчика увеличивается, следовательно увеличивается и

величина пороговых значений А0 и AI. Если срабатывание пороговых устройств происходит и в этом случае, то осуществляется очередное наращивание, содержимого

счетчика 12. Наращивание счетчика производится до тех пор, пока не прекратится срабатывание пороговых устройств. Затем вычислительный блок 15 устройства ЧПУ с помощью блока 16 управления приводами

подач и блока 17 приводов координатных подач производится коррекцию положения вершины инструмента на ту или иную величину в зависимости от количества импульсов, переданных на счетчик 12. Через

некоторое время происходит очередной цикл контроля износа инструмента. Описанная последовательность действий повторяется. Коррекция положения вершины инструмента будет происходить до достижения размерным износом критической величины, после чего производится смена инструмента.

Точность оценки определяется разрядностью счетчика 12.

Формула изобретения

Устройство для оценки износа режущего инструмента на станках с ЧПУ, содержащее последовательно соединенные акселерометр и усилитель, фильтр низких и

фильтр высоких частот, входы которых соединены с выходом усилителя, первый и второй детекторы, входы которых соединены соответственно с выходами фильтра низких

и фильтра высоких частот, первый и второй пороговые элементы, входы которых соединены соответственно с выходами первого и второго детекторов, элемент И и блок ввода-вывода, предназначенный для взаимодействия q ЧПУ станка, вход и выход которого соединены с первым входом и выходом элемента И, отличающееся тем, что, с целью повышения точности, оно снабжено элементом ИЛИ, входы которого соединены с выходами первого и второго пороговых элементов, а выход - с вторым входом элемента И, первым и вторым циф- роаналоговыми преобразователями, выходы которых соединены соответственно с

управляющими входами первого и второго пороговых элементов, а аналоговые входы предназначены для введения опорных сигналов, и счетчиком, вход которого соединен с блоком ввода-вывода, а выход - с цифровыми входами цифроаналоговых преобразователей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля износа режущего инструмента | 1982 |

|

SU1034870A1 |

| Устройство для определения износа и поломок режущего инструмента | 1985 |

|

SU1301566A1 |

| Устройство для определения размеров деталей на токарных станках | 1985 |

|

SU1294571A1 |

| Способ оценки критического износа режущего инструмента | 1982 |

|

SU1037141A2 |

| Система прогнозирования состояния режущих инструментов | 1984 |

|

SU1734958A1 |

| Устройство для контроля работоспособности станка | 1990 |

|

SU1776491A1 |

| Устройство для определения момента затупления режущего инструмента | 1986 |

|

SU1471114A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с системой ЧПУ | 1985 |

|

SU1301647A1 |

| Устройство для измерения износа и положения режущего инструмента в токарных станках | 1990 |

|

SU1757847A1 |

| Устройство для контроля износа инструмента на металлорежущих станках | 1983 |

|

SU1112262A1 |

Изобретение относится к обработке металлов резанием и может быть использовано для автоматического контроля и коррекции размерного износа режущего инструмента на металлорежущих станках с ЧПУ Цель изобретения - повышение точности за счет автоматического изменения уровней срабатывания пороговых элементов, сигнализирующих об износе инструмента. Устройство содержит акселерометр, усилитель, фильтры высоких и низких частот, два детектора и два пороговых элемента. При увеличении износа инструмента возрастает акустический сигнал с акселерометра и срабатывает один из пороговых элементов, сигнализируя об износе. Далее с помощью сигнала с блока ЧПУ станка увеличивают порог срабатывания и по величине этого сигнала ЧПУ корректирует положение инструмента. При дальнейшем износе и повторном срабатывании пороговых элементов процедура увеличения порога и коррекции положения повторяется до достижения критического размерного износа инструмента. 1 ил. сл с

| Устройство для контроля износа инструмента на металлорежущих станках | 1983 |

|

SU1112262A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ оценки критического износа режущего инструмента | 1982 |

|

SU1037141A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-23—Публикация

1989-11-03—Подача