Изобретение относится к технопогичёЪ кому оборудованию ддя намотки секций конденсаторов. Известно многоканальное устройство дпя намотки конденсаторов, которое содержит измеритель, бпок управпения, блок задержки, бпок совпадения и каналы намотки, каждый из KOToj ix вкшочает соединенные с приводом оправки, механизм отрезки наматываемых пент, счетчик дпины наматываемых лент, электромагнитную муфту, блок намотки заданной дтшнь лент и нвертор и ключевые элементы блока сра нения и измерителя емкости С ЗОднако, точность изготовления коиденсаторов, обеспечиваемая в устройстве недостаточно высока. Ограничение по точности определяется тем, что коррекция значения длины ленты, по которому в каждом канале ведется намотка конденсаторов, осуществляемая, при Подключении к данному каналу намотки измерителя ем кости и учитывающая (компенсирующая) нестабильность характеристик лент и параметров намотки, производится только один раз в несколько циклов намотки. Частота подключения (частота коррекции) того или иного канала намотки к измерителю емкости определяется в первую очередь общим числом каналов намотки, а также стратегией управления работой устройства в целом. Работа устройства построена так, что каждый цикл намотки измеритель эмкости подключается к тому или иному каналу намотки на весь цикл целиком. Чем больше период времен (число циклов) между подключениями измерителя емкости к одному и тому же каналу намотки, тем больше вероятность изменения (ухода) за это время характеристик лент и параметров намотки (вследствие их разброса и нестабильности) - тем вероятнее снижение точности изготовления конденсаторов, Кроме того, обязательным условием работы устройства является одновре менность начала намотки во всех каналах, т. е. одновременность включения всех каналов в работу. Таким образом, несмотря на то, что по тем или иным причинам (например, из-за нестабильности характеристик лент и параметров намотки) в разнь1х каналах намотка конденсаторов может заканчиваться в разное время, следующий цикл намотки во всех каналах должен начинаться одновременно и только после окончания намотки во всех каналах. В результате, часть времени каналь: намотки непроизводительно простаивают. Такое построение устройства ограничивает его прои Ж)аительность. , Недостаток известного устройства состоит также в том, что переход на намотку конденсаторов другого типа или диапазона емкостей требует замены измерителя емкости, так как универсальных измерителей не существует. Поэтому для выпуска всей номенклату{Я 1 конде нсаторов потребуется достаточно большое количество разнотипных измерителей емкости,и вследствие этого квалифицированный персонал, ремонтная .база и складские помещения. Все это определяет повышенную стоимость изготовления конденсаторов. Цель изобретения - повышение точности и производительности намотки. Цель достигается тем, что многоканальное устройство для намотки конде саторов, содержащее измеритель емкости, блок управления, блок задержки, блок совпадения и каналы намотки, каждый из которых включает соединенные с приводом оправки, механизм отрезки наматываемых лент, счетчик длины наматываемых лент, электромагнитную муфту, блок памяти заданной длины ленты, инвертор и ключевые элементы блока сравнения и измерителя емкости, снабжено блоком ввода начальных данных, а каждый из каналов намотки - блоком прожигания металлизации лент, счетчиком циклов намотки, блоком выдачи управляющего воздействия, элементом задержки и ключом аварийного переключения канала намотки, причём выход блока ввода начальных данных подключен к входу измерителя емкости и входам блока памяти заданной длины ленты и счетчика циклов намотки . каждого канала, выход ключа аварийного переключения канала намотки - к входу блока управления, а вход блока прожигания металлизации лент - к ключевым элементам блока сравнения и измерителя емкости. На чертеже представлена блок-схема предлагаемого устройства. Многоканальное устройство для намотки KOHfieHcaторов содержит измеритель 1 емкости, блок 2 управления, блок 3 задержки и в каждом из каналов намотки механизм 4 отрезки лент. Блок 2 управления представляет собой электронное цифровое устройство, служит для формирования на его выходах в каждом цикле

работы ;измеритепи 1 емкости необходимых управпяющих зоздействий, обеспечивающих управление канапами намотки в соответствии с программой работы гс ройства, и осуществляет таким образом автоматическое управление работой устройства, т.е. необходимую в процессе рабсты устройства последовательность подключения кайалов намотки к измерителю 1 емкости.

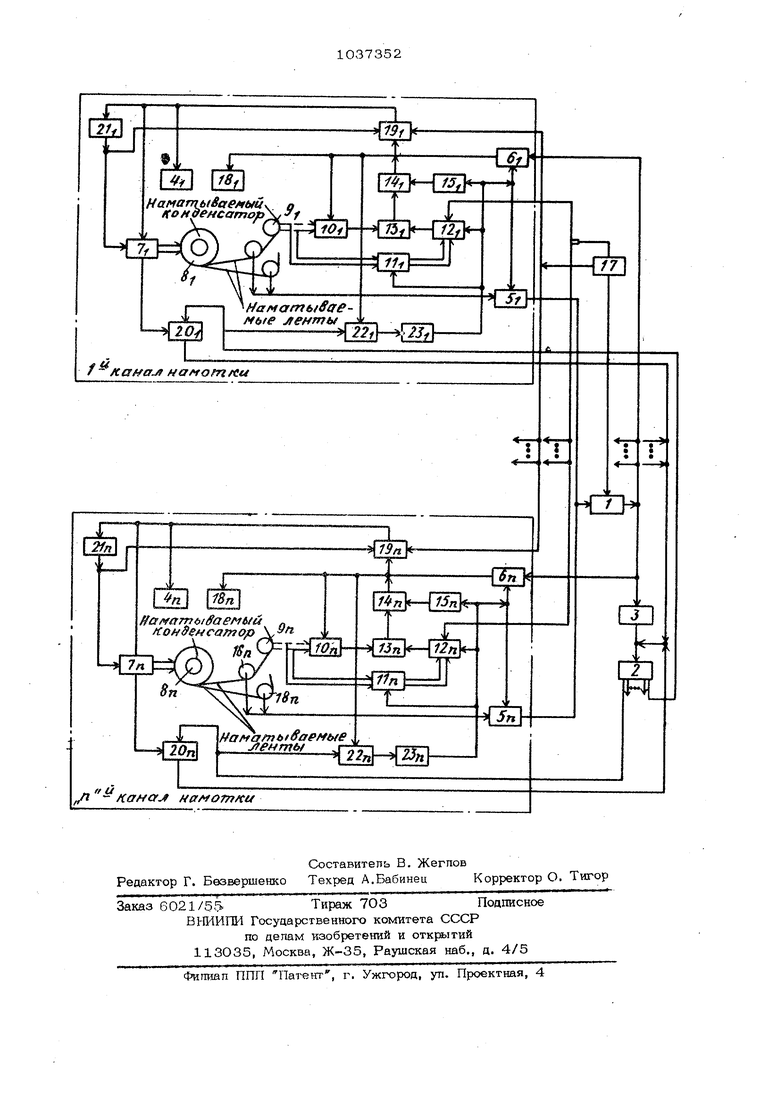

Электронный блок 3 задержки предназначен для временной задержки команды, поступающей на вход блока 2 управления из и ерителя 1 емкости, что необходимо для правильного функционирования каналов намотки и устройство в целом. При атом выход входного ключа 5 измерителя ёмкости и вход выходного ключа 6 измерителя емкости каждого из каналов нймотки подключены соответственно к первому входу и выходу измерителя 1 емкости, а в каждом из каналов намотки электропривод 7 механически связан с оправкой 8, мерный ролик .9 - с входом счетчика 10 длины наматываемой ленты и первым входом электромагнитной муфты 11, выход которой механически связан с ) вым входом блока 12 памяти заданной длины ленты, выход которого и выход счетчика длины наматываемой ленты Ю соединены соответственно с первым и вторым входами блока 13 сравнения, выход которого подключен к первому входу выходного ключа блока 14 сравнения, к управляющему входу которого подключен выход инвертора 15, а контактные ролики 16 подключены к первому входу входного ключа 5 измерителя емкости.

, Выходной ключ блока 14 сравнения, входной 5 и выходной б ключи измерителя емкости представляют собой обычные электронные ключи:. В качестве мерного ролика 9 и счетчика 10 длины наматываемой ленты, предназначенных для измерения длины наматываемых лент, возможно использование типовых аналогичных узлов станков намотки. Контактные ролвн ки 16 предназначены для осуществления электрического контактирования наматываемых металлизированных лент с измер телем 1 емкости, т.е. представляют собой токосъемные элементы для измерения и контроля текущего значения емкости наматываемых конденсаторов в процессе намотки. Электромагнитная муфта 11 предвазначеш для осуществления механической связи мерного ропика 9 с блоком 12 памяти заданной длины ленты, констч.

рукция которого.аналогична конструкции счетчика 1О, длины наматываемой ленты предназначенного для хранения требуемого значения длины. Электронный бпок 13 сравнения обеспечивает сравнение сигнала, поступающего на его первый вход с выхода блока памяти заданной длины .ты 12 и соответствующего требуемому значению длины наматываемой ленты, с сигналом, поступающим на его второй вход с выхода счетчика 10 длины наматываемой ленты и соответствующего теку щему значению длины, и выдает управляющее воздействие при равенстве этих сигналов.

Многоканальное устройство для намотки конденсаторов также содержит блок 17 ввода начальных данных, а в каждом из каналов намотки - блок 18 прожигания металлизации ленты, счетчик 19 циклов намотки, ключ 20 аварийного переключения канала намотки, элемент 21 задержки, схему 22 совпадения и блок 23 выдачи управляющего воздействия. Ключ 20 аварийного переключетш каналов намотки представляет собой о 1чный электронный кттюч и предназначе , для автоматического обеспечения работоспособности устройства в случае аварийного состояния или выхода из строя (обрыва лент, неисправности электропрнн вода 7 и т.п.) одного или нескольких . каналов намотки, с его помощью осуществляется переключение измерителя 1 емкости от аварийного канала намотки к исправному, т.е. автоматический пропуск неисправ1юго канала. Управляющие им воздействия поступают от.датчиков, входящих в состав электропривода 7 и контролирующих в первую очередь наличие (обрыв) наматываемых лент, а также работоспособность электропривода 7 и т.д.

Элемент 21 задержки обеспечивает временную задержку сигнала об окончании намотки конденсатора, поступакядего с выхода счетчика 19 циклов намотки на второй вход электропривода 7 для его включения: для намотки следующего ко денсатора и на вход счетчика 19 циклов .намотки, необходимую для проведения зееключительных операций намотки (отрезка лент, заклейка конденсатора и т.а.) и подготовки этого канала намотки к иэготовлению следующего конденсатора (заправка лент и т.д.). Схема 22 совшедешш предназначена для выдачи сигнала на вход блока 23 выдачи управляющего

воздействия при одновременном наличии сигнапов на ее входах и выпопнена на погичесхих эпементах.

Бпок 23 выдачи управляющего воадействия в свою очередь предназначен дпя управления (г.е. запирания итга ) входного кпкна 5 и выходных ключей 6 измерителя 1 емкости и блока 14 сравнения и включения или выключения электромагнитной муфты 11. При поступлении на его вход двух последовательных во времени импульсов он меняет полярность выходного сигнала. Основным элементом блока 23 выдачи управляющего воздействия является триггер. При этом входы блока 12 памяти заданной длины ленты и счетчика 19 циклов иамотки каждого из каналов намотки и измерителя 1 JBMKOCTH подключены соответственно к выходу биока 7 ввода начальных данных, выход измерителя 1 еглсости соединен с входом блока 3 задержки, выход которого и илход ключа 20 аварийного переключения каналов намотки каждого из каналов намотки подключены к входу блока 2 упра&ления, каждый из выходов которого подключен к первБ1м входам схемы 22 совпадения и ключа 20 аварийного переклк чения каналов намотки соответствующего канала намотки. При этом в каждом из каналов намотки выходы выходных ключей блока 14 Сравнетш и измерителя 1 емкости подключены к первому входу счетчика 19 циклов намотки, входу блока 18 прожигания металлизации ленты, входу, счетчика 10 длины наматываемой ленты и второму входу схемы 22 совпадения, выход которой подключен к входу блока 2 23 выдачей управляющего воздействия, выход, которого подключен к управляювдим входам электромагнитной муфты 11, входного 5 и выходного 6 ключей измерителя емкости, входу блока 12 памяти заданной длины ленты и входу инвертора 15. Кроме того, выход счетчика 19 диклов намотки подключен к входу механизма 4 отрезки дейт, первому входу электропривода 7 и входу элемента 21 задержки, выход которого подключен к второму входу электропривода 7 и входу счетчика 19 циклов намотки, а электропривода 7 подключен к входу ключа 20 аварийного переключения каналов намотки.

Устройство работает следующим образом.

В устройстве применен циклический метод контроля, основанный на том, что

в наматываемом конденсаторе допустимы поперечные разрывы в слое металлизации (металлизированной обклашсе), так как в дальнейшем отделенные части соединяются слоем припоя, нанесенным на . намотанного конденсатора. Такие разрывы производятся по команде от блоков 13 сравнения или от измерителя 1 емкости. После того, как осуществлена деметаллизация (отделение предыдущей части металлизированного слоя), цикл измерения повторяется до тех пор, пока не будет выполнено заданное число циклов контроля. Для этого до начала намотки по заданному значению емкости готового конденсатора определяются величина частичной емкости и число циклов контроля. Расчет частичной емкости может быть произведен, например, согласно условиям, в соответствии с которыми определяется диапазон емкостей, в котором при данных условиях достигается наиболыиая точност измерения. Число циклов контроля (циклов измерения) зависит от полной емкости конденсатора и величины частичной емкости. Например, требуется намотать конденсатор емкостью 10 мкФ. Расчет дает значение 2,15 мкФ. Частичную емкость принимаем равной 2 мкФ, тогда чиспо циклов контроля равно 5. Затем по известным расчетным формулам определяется длина наматываемой ленты, соответствующая вычисленному значению частичной емкости. До начала намотки эт эти величины вводятся в блок 17 ввода начальных данных и значение длины , соответствующее частичной емкости, поступает с выхода блока 17 ввода начальных данных на вход блока 12 памяти заданной длины ленты каждого канала намотки, число циклов поступает с выхода на вход счетчика 19 циклов намотки каждого канала намотки, а значение чао тичной емкости поступает с выхода на вход измерителя 1 емкости. Таким, образом, до начала намотки в измерителе 1 емкости устанавливается значение частичной емкости и в каждом из каналов намотки, число циклов контроля - в счетчике 19 цикпов намотки, а значение длины наматываемой ленты,-соответствующее значению частичной емкости, - в блоке 12 памяти заданной длины ленты.

При включении устройства запускаются электроприводы 7 всех каналов намотки и и осуществляется параллельная намотка конденсаторов во всех каналах. Одновременно блок 2 управления обеспечивает на

своих выходах напичие сигнала, который поступает на входы кшоча 20 аварийного перекгаочения канапов намотки и схемы 22 совпадения соответствукяцего канапа намотки. На входах кшоча 20 аварийного переключения канапов намотки и схемы 22 совпадения всех остальных канапов . намотки этот сигнап отсутствует. Кроме того, на входе схемы 22 совпадения всех каналов намотки также отсутствует каKOft-пвбо сигнал. В результате, во всех каналах намотки на выходе блока 23 выдачи управляющего воздействия присутствует сигнал отрицательной полярности, который поступает на управляющий вход электромагнитной муфты 11, обеспечивая ее отключение, а также на управляющие входы входного 5 и выходного 6 ключей измерителя емкости, обеспечивая их запирание, и на вход инвертора 15, обеспечивая открытие выходного ключа блока 14 сравнения. В процессе намотки текущее, значение длиим пенты поступает с мерного ролика 9 на первый вход счетчика 1О длины наматываемой ленты, измеряется и поступает на вход блока 13 сравнения. На вход блока 13 сравне кия с выхода блока 12 памяти заданной длины пенты поступает также установленное в этом блоке значение наматываемой ленты, соответствующее расчетному значению частичной емкости. При достижении нарастающего в процессе намотки текущехчэ значения длины наматываемой ленты и установленного значения (т.е. в момент совпадения) блок 13 сра&нения выдает управляющий сигнал, причем в разных каналах намотки это совпадение происходит неодновременно из-за неодинаковости параметров намотки, например скорости вращения оправок и т.п. Этот сигнал поступает через открытый

выходной ключ блока 14 сравнения на вход счетчика 19 циклов намотки, который в результате засчитывает этот, цикл контроля; на вход блока 18 прожигания металлизации ленты, который в результат осуществляет прожигание поперечной по-, лости в металлизации, отделяя, таким образом, предь1дущую часть наматываемого конденсатора (одну частичную еь кость/ и подготавливая канал намотки к следующему циклу контроля; на вход счетчика 1О длины наматываемой ленты, в результате чего сбрасывается уста новившееся в нем значение и таким образо он подготавливается к следующему циклу контроля, а также ш вход схемы 22

совпадения. Во втором цикле контроля абота всех каналов намотки за исклк чением упомянутого одного аналогична писанной, В этом одном канапе намотки на входе ск&лы 22 совпадения постоя но присутствует сигнал, поступающий с оответствующего выхода блока 2 управлений, поэтому импульсный сигнал, приходящий ш его вход из блока 13 срав вения, приводит к появлению импульса на выходе схемы 22 совпадетш. В свою очередь, этот сигнал, поступая на вход блока 23 выдачи управпя шего воздействия, приводит к опрокидыванию триггера, входящего в состав этого блока, во второе устойчивое сЬстояние, и в результате, к смене полярности его выходного .. сигнала. Этот сигтал с выхода блока 23 выдачи уйравляющего воздейст1вия посту пает на вход инвертора 15, обеспечивая запирание выходного ключа блока 14 сравнения, на вход блока 12 памяти заданной длины ленты, обеспечивая сброс ранее установленного в этом блоке значения длины наматываемой ленты и подготавливая его тем самым к запоминанию нового значе.ния, на управляющий вход электромагнитной муфты 11, обеопечивая ее включение, а также на входы входного 5 и выходного 6 к почей измерителя емкости, обеспечивая их открытие и подключение измерителя 1 емкости

к этому каналу намотки. В процессе продолжающейся намотки нарастающее текущее значение частичной емкости иаматы- .

ваемого конденсатора т.е. емкости чаоти наматываемого :конденсатора от по- лоски предыдущей деметаллизапии, поступает с контактных роликов 16 через отк{а 1тый входной ключ 5 измерителя ем- кости на вход измерителя 1 емкости. Основным элементсы измерителя 1 ем- кости является мостовая схема, в измерительное которой подключен наматываемый конденсатор, а в эталонном предварительно устаиоыюно выбранное значение частичной емкости. Одновремевно в блок 12 памяти заданной длины ленты через включенную электромагнитную муфту 11 с мерного ролика 9 поступает нарастающее в процессе намотки текущее значение длины наматываемой .

ленты в той же отделенной полоской пре.дыдущей деметаллизации части конде сатора. При наступлении балавса мостовой схемы, т.е. в момент совпадения текущ го значения емкости части наматываемого конденсатора и значения частичной емкости, установпенйой в эталонном ппече :иэмеритег1я 1 емкости, последний выдает , который через открытый выходной ключ 6 иэмеритепя емкости поступает на вход счетчика 19 циклов намотки, который в результате засчитывает этот цикл контроля; на вход бпока 18 прожиганияметаллизации ленты, который в результате осуществляет прожигание поперечной полоски в металлизации, отделяя таким образом предыдущую измеренную часть наматываемого конденсатора от последу ющей и подготавливая канал намотки к следующему циклу контроля; на вход счет чика 10 длины наматываемой ленты, в результате чего сбрасывается установившееся в нем значение и, таким :образом он подготавливается к следующему циклу контроля, а также на второй вход схемы 22 совпадения. Кроме того, сигнал баланса поступает с выхода измерителя 1 емкости на вход бпока 3 задержки. На первом входе схел{ы 22 совпадения этого одного канала намотки все еще пэ сутствует сигнал, поступающий с соогвет ствующего выхода блока 2, что обеспечивается временной задержкой поступления сигнала баланса на вход блока 2 управления, которая осуществляется блоком 3 зааержки. Поэтому си гнал, при ходящий на вход 22 совпадения из измерителя 1 емкости, приводит к появлени сигнала на ее выходе. В свою очередь этот сигнал, поступая на вход бтока 23 выдачи управляющего воздействия, приводит к очередному опрокидыванию триггера, входящего в состав этого блока в пе вое устойчивое состояние, и в результате к смене полярности егх выходного сигнал На отрицательную. Этот сигнал отрицательной полярности поступает на ynpai ляющий вход электромагнитной муфты 11 обеспечивая ее отключение и запоминание в блоке 12 памяти заданной длины ленты этого канала установивщегося там в процессе намотки нового значения длины наматываемой ленты, которое соответствует точно измеренному с помощью измерителя 1 емкости значению частичной емкости и. следовательно, учитывает нестабильность и разброс параметров намотки (натяжение лент, климатические условия в намоточном отделений и т.п.) и характеристик наматываемых лент (толщина металлизации и диэлектрической ленты, ширина закраины и т.п.) и по которому ведется намотка. конденсатора в следующих циклах контроля. Осуществляемая таким образом коррекция значения ДЛИНЫ наматываемой ленты, по которому, ведется намотка конденсаторов, позволяет значительно повысить точность изготовления конденсаторов. Кроме того, сигнал отрицательной полярности посту пает на управляющие входы входного 5 и выходного 6 ключей измерителя емкости, обеспечивая их запирание и в результате отключение измерителя 1 емкости от .этого канала намотки, а также на вход инвертора 15, обеспечивая в результате открытие выходного ключа блока 14 сравнения. На этом цикл контроля и подготовка канала к новому циклу заканчиваются. После временной задержки, осуществляемой блоком 3 задержки и необходимой для проведения заключительных операций и подготовки того канала намотки к новому циклу контроля, сигнал баланса поступает с выхода блока 3 задержки на вход блока 2 управления. При этом в блоке осуществляется переключ&ние выходного сигнала и обеспечивается наличие сигнала на его выходе, В резульгтате снимается сигнал с входов схемы 22 совпадения и ключа аварийного переключения каналов намотки упомянутого канала намотки и обеспечивается его наличие на входах схемы 22 совпадения и ключа 20 аварийного переключения каналов намотки уже другого канала. Тем самым обеспечивается подготовка этого другого канала намотки к подклки чению измерителя 1 емкости для коррекции значения длины наматываемой ленты, установленного в блоке 12 памяти заданной длины ленты, по которому ведется намотка конденсаторов. Причем подключение канала намотки к измерителю 1 емкости происходит в соответствии с описанным только после окончания предыдущегчэ цикла контроля, т.е. только тогда, когда сигнал об этом поступает на вход схемы 22 совпадения. В дальнейщем работа всех каналов намотки происходит аналогично: один из каналов подключен к измерителю 1 емкости, а во всех остальных намотка ведется по длине наматываемой ленты, значение которой установлено в соответствующих блоках 12 памяти заданной длины ленты. В случае аварийного состояния канала наwoTj H (,обрыв лент, выход из строя электропривода и т.п.) сигнал об этом поступает с выхода электропривода 7 на управляющий вход ключа 20 аварийного переключения каналов намотки, обеспечивая его открытие. Тогда при наличии сип напа на соответствующем выходе бтока 2 управления этот сигнал через открытый ключ 20 поступает на вход блока 2 управпения, происходит очередное перекгаочение и сигнап появляется уже на другом выходе этого блока, обеспечивая подготовку уже следующего канала намотки для -подключения к измерителю 1 емкости В каждом канапе намотки после вы-, попнения полного числа циклов контроля счетчик 19 циклов намотки выдает управляющий сигнал на вход механизма отрезки лент 4, в результате чего обеспечивается проведение заключительных операций намотки (отрезка лент, заклейка конденсатора и т.д.) и подготовка к намотке следующего конденсатора (заправка лент, намотка холостых витков и т.д.), на первый вход электропривода 7 обеспечивая его выключение, а также на вход элемента 21 задержки-, который обеспечивает временную задержку этого сигнала, необходимую для проведения заключительных операций намотки и подготовки канала намотки к намотке следующего конденсатора. С выхода элемента 21 задержки сигнал об окончании намотк поступает на вход счетчика 19 циклов намотки, обеспечивая его подготовку к намотке следующего конденсатора, и на второй вход электропривода 7, обеспечивая его включение для намотки следующего конденсатора. Повышенная точность изготовления конденсаторов достигается тем, что коррекция значения длины ленты в наматываемом конденсаторе, по которому в каждом канале намотки ведется изготовление конденсаторов, осуществляемая при подключении измерителя емкости к этому ка налу намотки (что позволяет в процессе намотки непосредственно измерять емкос наматываемого конденсатора и в резуль тате автоматически учитывать влияние всех факторов нестабильности йарамртров исходных материалов, оборудования и климатических условий в уамоточнам отделении и определить с высокой степенью точности значение длины наматываемой ленты, соответствующее заданному значек ю емкости) и учитывающая «встабильность х/арактеристик лент и парамет ров намотки, определяющих точность изготовления конденсаторов, производится в несколько раз чаще, так как .измеритель емкости подключается к каждому каналу не на все время намотки одного конденсатора, а только на один цикл контроля (намотка одного конденсаторе включает несколько циклов контроля). Повыщение точности изготовления конденсаторов достигается также и за счет того, что намотка ведется в диапазоне емкостей, обеспечивающем наибольшую точность измерения емкости при данных условиях и используемом измерителе емкости. Повыщение производительности в устройстве достигается тем, что в нем обес печена полная независимость намотки конденсаторов в разных каналах намотки. В каждом канале намотки изготовление конденсаторов ведется непрерывно: после окончания намотки одного конце сатора канал сразу же вне зависимости от состояния других каналов намотки включается для намотки следующего ко денсатора. Таким образом, полностью иоключены непроизводительные п хх:тои каналов намотки, связанные с веобходи- . мостью одновременности начала намотки каждого гюследующего конденсатора во , всех каналах намотки. Изобретение позволяет значительно снизить потребность в разнотипных измерите лях емкости (для намотки ковденсаторов диапазонов емкостей в устройстве используется один и тот же измеритель емкости при изменении числа циклов контроля). Это в значительной степени снижает стоимость изготовления конденсаторов, приводит к снижению требований к квали ации персонала, уменьшению ремонтной базы и потребности в складских помещениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоканальное устройство для намотки конденсаторов | 1978 |

|

SU790031A1 |

| Устройство для намотки конденсаторов | 1978 |

|

SU1076967A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ НАМОТКОЙ СЕКЦИЙ РУЛОННЫХ КОНДЕНСАТОРОВ ПОСТОЯННОЙ ЕМКОСТИ | 1972 |

|

SU346762A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ СЕКЦИЙ КОНДЕНСАТОРОВ | 1972 |

|

SU436401A1 |

| Устройство для намотки конденсаторов | 1988 |

|

SU1612331A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ФОРМИРОВАНИЕМ СНОВАЛЬНЫХ ВАЛОВ | 2012 |

|

RU2499758C1 |

| Устройство для программного счета витков из гибкого материала | 1985 |

|

SU1298783A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ФОРМИРОВАНИЕМ СНОВАЛЬНЫХ ВАЛОВ | 2011 |

|

RU2461672C1 |

| Устройство для управления электроприводомпРи HAMOTKE НЕСКОльКиХ пОлОС лЕНТ | 1979 |

|

SU820966A1 |

| Устройство для управления перемоточным станком | 1982 |

|

SU1087594A1 |

МНОГОКАНАЛЬНОЕ УСТРОЙСТВО ДЛЯ НАМОТКИ КОНДЕНСАТОРОВ, содержащее взмерйтепь емкости, блок управления, блок задержки, блок совпадения и каналы намотки, каждый из которых включает соединенные с приводом оправки, механизм отрезки наматываемых лент, счетчик длины наматываемых пент, электромагнитную муфту блок памяти заданной длины ленты, инвертор и ключевые элементы блошка сравнения и измерителя емкости, отличаю шееся , что, с целью повышения точности и производительности нймотки, оно снабжево блоком ввода начальных данных, а каждый из каналов намотки - блоке прожигания металлизации лент, счетчиком циклов намотки, блоком выдачи управляющего воздействия, элементом задержки и ключом аварийного переключения канала намотки, причем выход блока ввода начальных данных подключен к входу измерителя емкости и входам блока паксити заданной длины ленты н счетчика циклов намотки каждого канатш, выход ключа аварийного переключения канала намотки - к входу блока управления, а вход блока прожигания металлизации лент- I ж ключевым элементам блока сравнения и измерителя еьжости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Многоканальное устройство для намотки конденсаторов | 1978 |

|

SU790031A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-08-23—Публикация

1980-12-26—Подача