Изобретение относится к обработке металлов давлением и предназначено для использования при исправлении ребровой кривизны проката.

Наиболее близкой по технической сущности к заявляемому устройству является устройство для правки ребровой кривизны полосового проката, содержащее консольно закрепленные на станине приводные правильные ролики, а также верхние и нижние прижимные ролики.

Недостатком устройства является повышенный износ правильных роликов, частая их замена и снижение, в связи с этим, производительности.

Указанные недостатки обусловлены тем, что правка профилей в плоскости большей жесткости характеризуется наименьшей площадью контакта полосы с роликом и наибольшим моментом сопротивления, что в совокупности приводит к возникновению максимальных контактных напряжений по сравнению с правкой в любых других плоскостях этого профиля и потому износ правильных роликов в этом случае будет максимально возможным, т.е. стойкость роликов будет минимальной. В связи же с тем, что по мере износа роликов режимы правки необходимо корректировать, а ролики заменять, все эти мероприятия, проводимые во время остановки устройства, снижают ее производительность.

Целью изобретения является повышение производительности, увеличение точности правки, упрощение узла правящих роликов.

Для достижения указанной цели устройство для правки ребровой кривизны полюсового проката, содержащее консольно закрепленные на станине правильные ролики, а также верхние и нижние прижимные ролики, снабжено опорными роликами, установленными в паре с правильным, при этом каждый правильный ролик установлен с возможностью возвратно-поступательного регулировочного перемещения вдоль его оси от индивидуального привода.

Устройство снабжено опорными роликами, установленными в паре с правильными для того, чтобы можно было перемещать правильный ролик вдоль своей оси без изменения нагрузки на его подшипники и изменять, тем самым, его положение относительно калибра, образованного совместно с прижимными роликами.

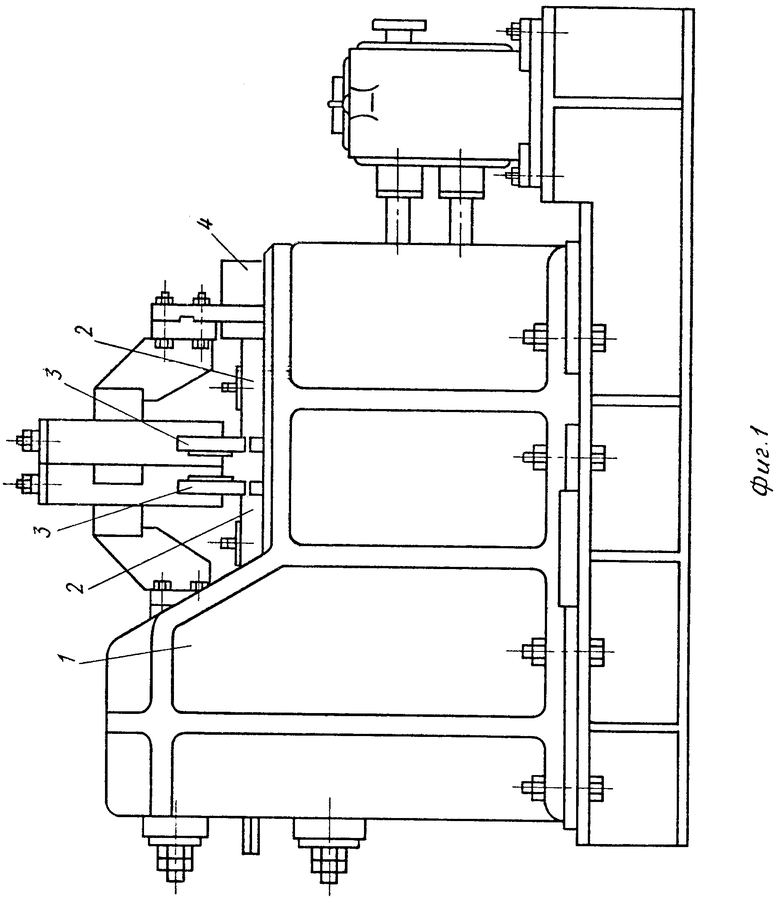

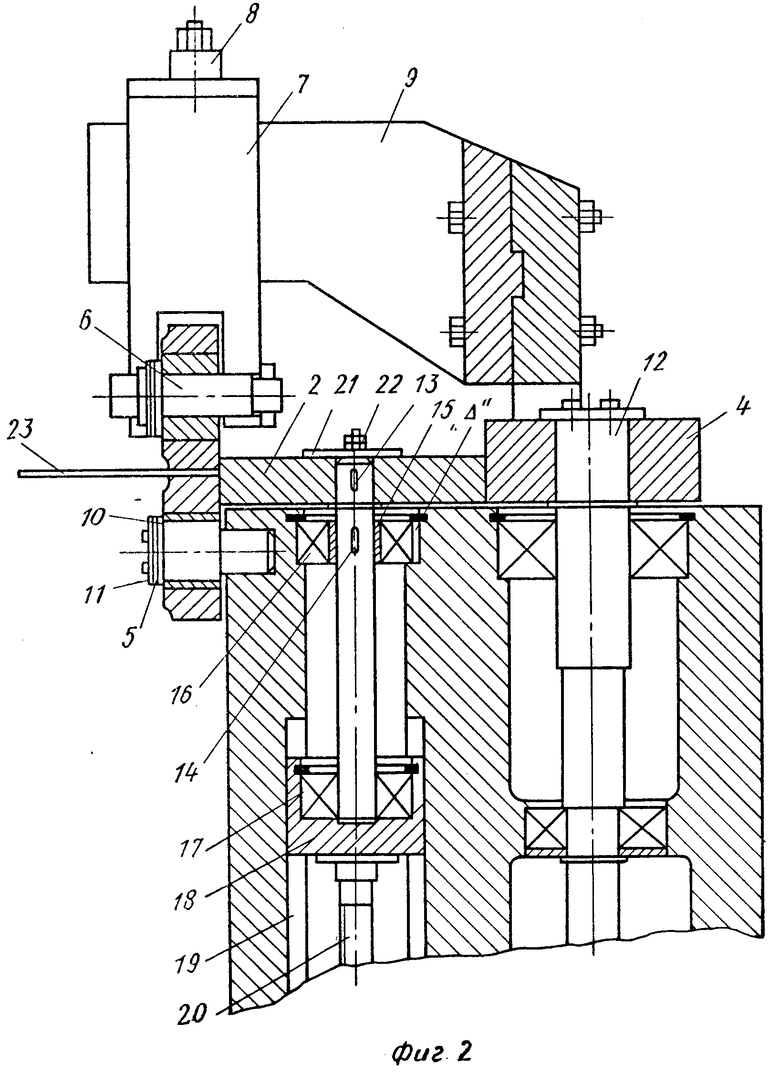

На фиг. 1 изображено предлагаемое устройство для правки проката с ребровой кривизной со стороны задачи проката; на фиг.2 узел правильных роликов.

Устройство для правки ребровой кривизны полосового проката содержит станину 1, размещенные в шахматном порядке рабочие правильные ролики 2, прижимные ролики 3 и опорные ролики 4.

Прижимные ролики 3 установлены на осях 5 и 6, которые в свою очередь смонтированы в станине или подвижном корпусе 7. Положение верхнего прижимного ролика по высоте регулируется винтом 8, установленным на кронштейне 9.

Между шайбами 10 установлена упругая прокладка 11, которая прижимает ролики 3 к рабочим правильным роликам 2, а тот в свою очередь к опорному 4, установленному на валу 12.

Рабочий правильный ролик 2 установлен консольно на оси 13, на которой на шпонке 14 посажена втулка 15, установленная в подшипнике 16.

Сам подшипник 16 размещен в пазу станины с возможностью его перемещения к оси опорного ролика 4. Второй подшипник 17 смонтирован в ползуне 18, установленном в направляющих станины 19, а ползун связан с ходовым винтом 20, при этом подшипники 16 выполнены самоустанавливающимися. Рабочий правильный ролик 2 крепится к оси 13 с помощью шайбы 21 и резьбового соединения 22.

В процессе работы устройства полоса 23 подвергается знакопеременному изгибу в плоскости большей жесткости между расположенными в шахматном порядке рабочими правильными роликами 2. Поскольку правка проводится в плоскости большей жесткости, то полоса контактирует с роликом меньшей стороной. Вместе с тем давление на ролики пропорционально квадрату ширины полосы при одной и той же толщине, т.е. правка полосового проката в плоскости большей жесткости характеризуется высокими удельными давлениями на ролики, что приводит к их интенсивному износу.

В предлагаемом устройстве срок службы рабочих правильных роликов увеличен за счет того, что ролик по мере износа перемещают по вертикали. Для этого ходовой винт 20 приводят во вращательное движение от ручного или электрического привода и перемещают ползун 18 вдоль направляющих 19. В ползуне 18 в самоустанавливающемся подшипнике 17 вращается ось 13 правильного ролика. При этом верхняя часть вала вместе с подшипником 16 имеет возможность перемещения в пазе для подшипника в сторону опорного ролика 4 за счет зазора Δ в пазе, где расположен подшипник 16. Таким образом, за счет упругих элементов прижимных роликов 3 осуществляется постоянный контакт рабочих правильных роликов с опорными, а в процессе правки рабочие правильные ролики прижимаются к опорным также за счет давления полосы. Этим самым обеспечивается передача крутящего момента от привода к рабочим правильным роликам. При перемещении ползуна 18 вдоль оси вместе с осью 13 перемещается рабочий правильный ролик 2. Перемещение рабочего правильного ролика осуществляется относительно полосы 23, удерживаемой прижимными роликами 3 и тем самым изношенная поверхность сменяется новой, неизношенной. Вертикальное перемещение роликов осуществляется по мере их износа. Замену роликов выполняют после полной выработки их поверхности. В связи с тем, что ось рабочего правильного ролика разгружена от передачи крутящего момента, она может иметь значительно меньшие размеры, чем вал опорного ролика, при этом значительно упрощается крепление ролика к оси, что облегчает его замену по сравнению с заменой рабочих правильных роликов, имеющих традиционную осевую регулировку. В связи с тем, что опорные ролики удалены от очага деформации проката, имеется возможность устанавливать опорные ролики на более габаритных, но и более надежных подшипниках, что увеличивает надежность и точность правки.

Как показывает расчет, предлагаемое устройство характеризуется производительностью выше аналогичных образцов за счет большего времени работы на одном комплекте роликов без остановки на их замену и поднастройку. Так, при правке полос толщиной 10 мм и ширине правящих роликов 35 мм, время работы машины на одном комплекте роликов увеличивается в 2 раза, при ширине 45 мм в три раза.

Производительность устройства по сравнению с прототипом увеличивается за счет уменьшения простоев, связанных с заменой роликов.

В зависимости от профиля, выпрямляемого на машине, величина простоев уменьшается на 2-5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИКОВАЯ МАШИНА ДЛЯ ПРАВКИ ПОЛОСОВОГО ПРОКАТА | 1981 |

|

SU1080295A1 |

| Машина для правки ребровой кривизны полосового проката | 1978 |

|

SU670356A1 |

| Машина для правки ребровой кривизны | 1983 |

|

SU1082514A1 |

| ПРАВИЛЬНЫЙ КОМПЛЕКС ПРАВКИ КРУГЛОГО ПРОКАТА | 2004 |

|

RU2257972C1 |

| Устройство для правки полосового проката | 1983 |

|

SU1123756A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| Листоправильная машина | 1986 |

|

SU1362529A1 |

Устройство для правки ребровой кривизны полосового проката, содержащее консольно закрепленные на станине правильные ролики, а также верхние и нижние прижимные ролики, отличающееся тем, что, с целью повышения производительности, она снабжена опорными роликами, каждый из которых расположен в паре с соответствующим ему правильным роликом, при этом каждый правильный ролик снабжен индивидуальным приводом его возвратно-поступательного регулировочного перемещения вдоль его оси.

Устройство для правки ребровой кривизны полосового проката, содержащее консольно закрепленные на станине правильные ролики, а также верхние и нижние прижимные ролики, отличающееся тем, что, с целью повышения производительности, она снабжена опорными роликами, каждый из которых расположен в паре с соответствующим ему правильным роликом, при этом каждый правильный ролик снабжен индивидуальным приводом его возвратно-поступательного регулировочного перемещения вдоль его оси.

| Машина для правки ребровой кривизны полосового проката | 1978 |

|

SU670356A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1996-05-20—Публикация

1981-07-16—Подача