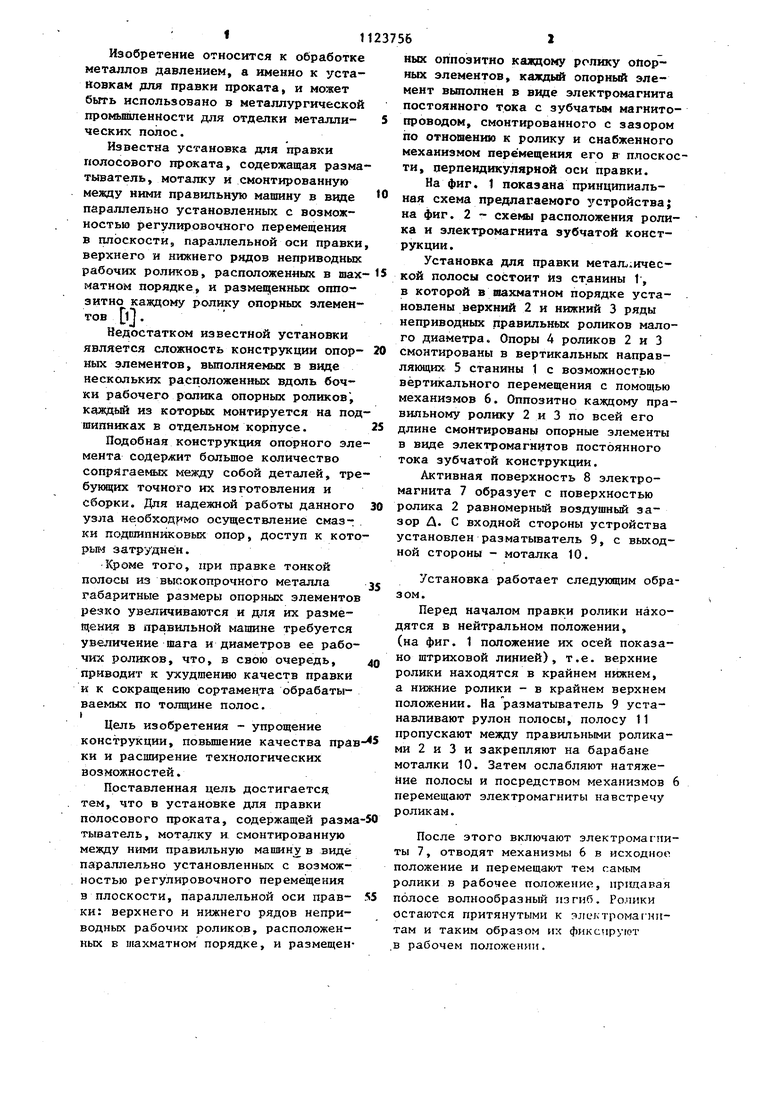

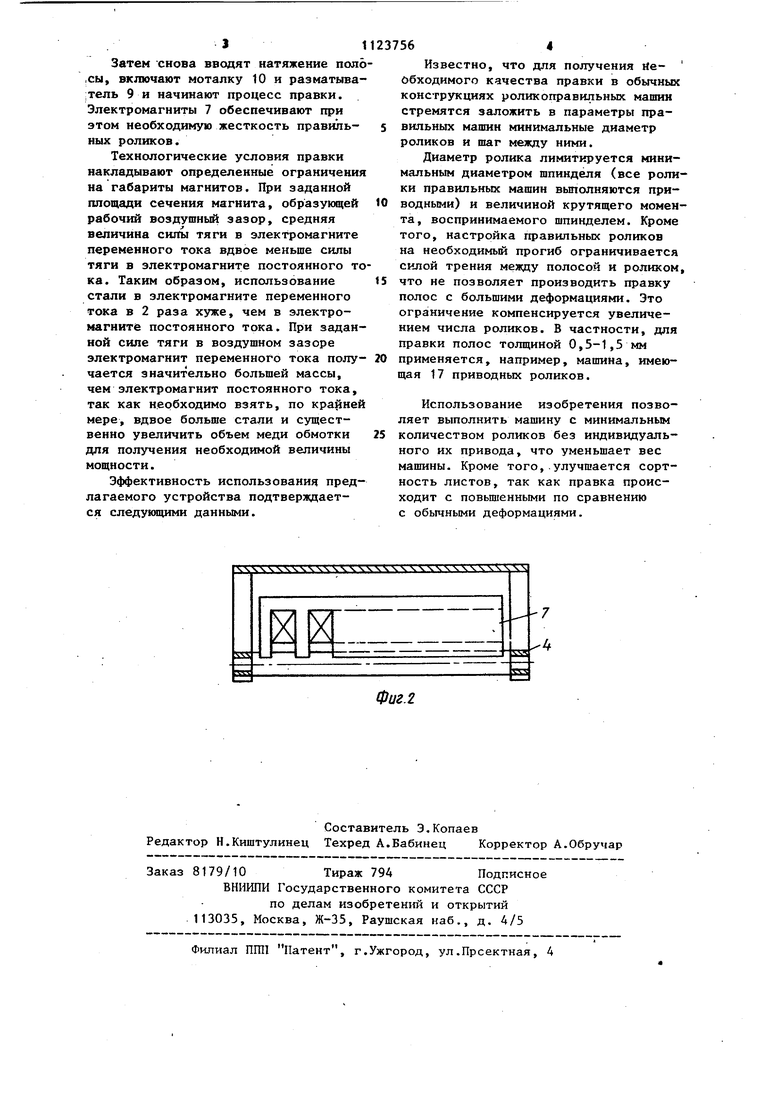

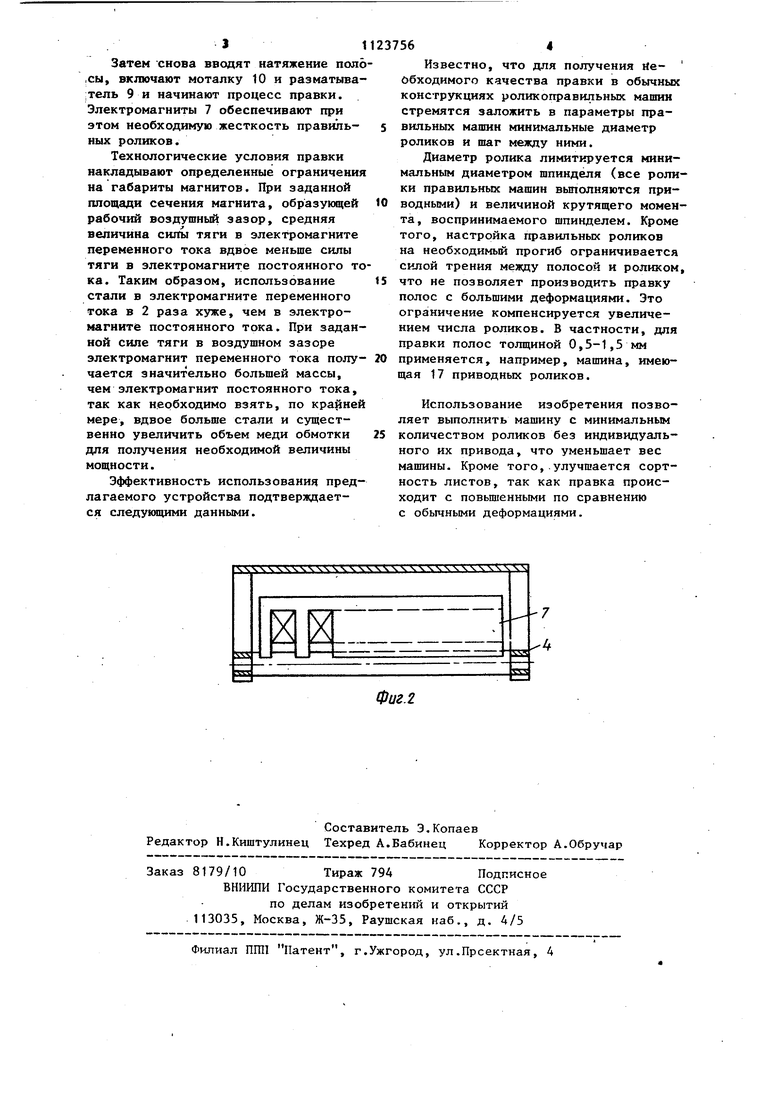

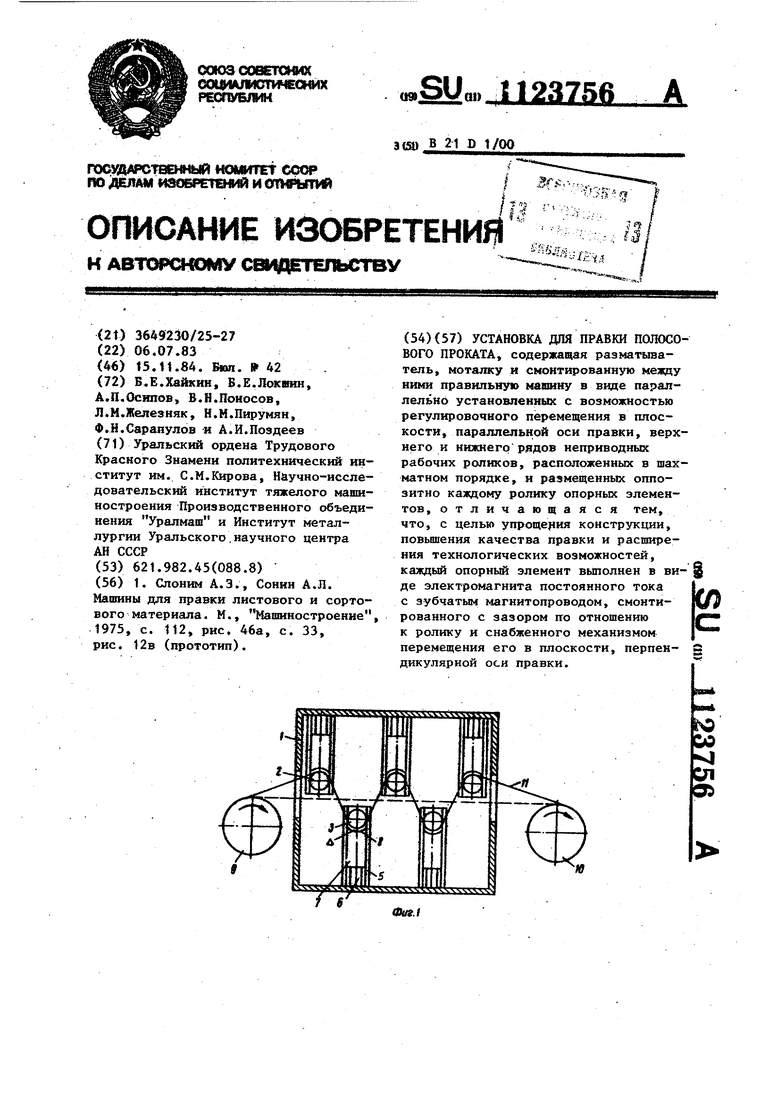

Изобретение относится к обработке металлов давлением, а именно к установкам для правки проката, и может быть использовано в металлургической промыншенности для отделки металлических полос. Известна установка для правки полосового проката, содержащая разма тыватель, моталку и смонтированную между ними правильную машину в веде параллельно установленных с возможностью регулировочного перемещения в плоскости, параллельной оси правки верхнего и нижнего рядов неприводных рабочих роликов, расположенных в шах матном порядке, и размещенных оппозитно каждому ролику опорных элемен тов D1. Недостатком известной установки является сложность конструкции опор мых элементов, выполняемых в виде нескольких расположенных вдоль бочки рабочего ролика опорных роликов, каждьй из которых монтируется на под шипниках в отдельном корпусе. Подобная конструкция опорного эл мента содержит большое количество сопрйгаеадлх между собой деталей, тр букнцих точного их изготовления и сборки. Для надежной работы данного узла необход мо осуществление смазки подшипниковых опор, доступ к кот рым затруднен. Кроме того, при правке тонкой полосы из высокопрочного металла габаритные размеры опорных элементо резко увеличиваются и для их размещения в правильной машине требуется увеличение шага и диаметров ее рабо чих роликов, что, в свою очередь, приводит к ухудшеишо качеств правки и к сокращению сортамента обрабатываемых по толщине полос. ( Цель изобретения - упрощение конструкции, повышение качества пра ки и расширение технологических возможностей. Поставленная цель достигается тем, что в установке для правки полосового проката, содержащей разм тыватель, моталку и смонтированную между ними правильную машину в виде параллельно установленных с возможностью регулировочного перемещения в плоскости, параллельной оси правки: верхнего и нижнего рядов неприводных рабочих роликов, расположенных в шахматном порядке, и размещен ных оппозитио каждому ролику опорных элементов, каждый опорный элемент выполнен в виде электромагнита постоянного тока с зубчатым магнитопроводом, смонтированного с зазором по отношению к ролику и снабженного механизмом перемещения его в плоскости, перпендикулярной оси правки. На фиг. 1 показана принципиальная схема предлагаемого устройства; на фиг. 2 - схеьел расположения ролика и электромагнита зубчатой конструкции. Установка для правки метал лической полосы состоит Из станины 1, в которой в шахматном порядке установлены верхний 2 и нижний 3 ряды неприводных правильных роликов малого диаметра. Опоры 4 роликов 2 и 3 смонтированы в вертикальных направляющих 5 станины 1 с возможностью вертикального перемещения с помощью механизмов 6. Оппозитно каждому правильному ролику 2 и 3 по всей его длине смонтированы опорные элементы в виде электромагнитов постоянного тока зубчатой конструкции. Активная поверхность 8 электромагнита 7 образует с поверхностью ролика 2 равномерньй воздушный зазор Д. С входной стороны устройства установлен разматыватель 9, с выходной стороны - моталка 10, Установка работает следующим образом. Перед началом правки ролики находятся в нейтральном положении, (на фиг. 1 положение их осей показано штриховой линией), т.е. верхние ролики находятся в крайнем нижнем, а нижние ролики - в крайнем верхнем положении. На р зматыватель 9 устанавливают рулон полосы, полосу 11 пропускают между правильными роликами 2 и 3 и закрепляют на барабане моталки 10. Затем ослабляют натяжение полосы и посредством механизмов 6 перемещают электромагниты навстречу роликам. После этого включают электромагниты 7, отводят механизмы 6 в исходное положение и перемещают тем самым ролики в рабочее положение, придавая полосе волнообразный изгиб. Ролики остаются притянутыми к электромагнитам и таким образом их фиксируют .в рабочем положении.

3

Затем снова вводят натяжение поло ,сы, включают моталку 10 и разматьша;тель 9 и начинают процесс правки. Электромагниты 7 обеспечивают при этом необходимую жесткость правильных роликов.

Технологические условия правки накладывают определенные ограничения на габариты магнитов. При заданной площади сечения магнита, образующей рабочий воздушный зазор, средняя величина силы тяги в электромагните переменного тока вдвое меньше силы тяги в электромагните постоянного тока. Таким образом, использование стали в электромагните переменного тока в 2 раза хуже, чем в электромагните постоянного тока. При заданной силе тяги в воздушном зазоре электромагнит переменного тока получается значительно большей массы, чем электромагнит постоянного тока, так как необходимо взять, по крайней мере, вдвое больше стали и существенно увеличить объем меди обмотки для получения необходимой величины мощности.

Эффективность использования предлагаемого устройства подтверждается следующими данными.

237564

Известно, что для получения йеОбходимого качества правки в обычных конструкциях роликоправильных машин стремятся заложить в параметры пра5 вильных машин минимальные диаметр роликов и шаг между ними.

Диаметр ролика лимитируется минимальным диаметром шпинделя (все ролики правильных машин выполняются при0 водными) и величиной крутящего момента, воспринимаемого шпинделем. Кроме того, настройка правильных роликов на необходимый прогиб ограничивается силой трения между полосой и роликом,

5 что не позволяет производить правку полос с большими деформациями. Это ограничение компенсируется увеличением числа роликов. В частности, для правки полос толщиной 0,5-1,5 мм

0 применяется, например, машина, имеющая 17 приводных роликов.

Использование изобретения позволяет выполнить машину с минимальным 5 количеством роликов без индивидуального их привода, что уменьшает вес машины. Кроме того,.улучшается сортность листов, так как правка происходит с повьш1енными по сравнению с обычными деформациями.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТОПРАВИЛЬНАЯ МАШИНА | 2008 |

|

RU2365445C1 |

| Установка для правки полос | 1975 |

|

SU596325A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ РЕБРОВОЙ КРИВИЗНЫ ПОЛОСОВОГО ПРОКАТА | 1981 |

|

SU1037466A1 |

| ЛИСТОПРАВИЛЬНАЯ МАШИНА | 2001 |

|

RU2205082C2 |

| Узел установки роликов листоправильной машины | 1989 |

|

SU1682000A1 |

| Правильная машина | 1989 |

|

SU1750771A1 |

| Установка для непрерывной правки проката | 1979 |

|

SU772647A1 |

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| Агрегат для термомеханической обработки рулонной полосовой стали | 1986 |

|

SU1297963A1 |

| Листоправильная машина | 1986 |

|

SU1362529A1 |

УСТАНОВКА ДЛЯ ПРАВКИ ПОЛОСОВОГО ПРОКАТА, содержащая раэматыватель, моталку и смонтированную между ними правильную машину в виде параллельно установленных с возможностью регулировочного перемещения в плоскости, параллельной оси правки, верхнего и нижнего рядов неприводных рабочих роликов, расположенных в шахматном порядке, и размещенных оппозитно каждому ролику опорных элементов, отличающаяся тем, что, с целью упрощения конструкции, повышения качества правки и расширения технологических возможностей, каждый опорный элемент выполнен в виде электромагнита постоянного тока (Л с зубчатым магнитопроводом, смонтиС рованного с зазором по отношению к ролику и снабженного механизмом перемещения его в плоскости, перпен- S дикулярной оси правки.

7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Машины для правки листового и сортового материала | |||

| М., Машиностроение, 1975, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1984-11-15—Публикация

1983-07-06—Подача