| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эластичных резин | 1978 |

|

SU971106A3 |

| Полимерная композиция | 1974 |

|

SU667151A3 |

| Резиновая смесь на основе карбоцепного каучука | 1976 |

|

SU618051A3 |

| Способ коагуляции бутадиен-(стирол) акрилонитриловых латексов | 1980 |

|

SU973026A3 |

| Резиновая смесь на основе галоидированного бутилкаучука | 1974 |

|

SU566528A3 |

| Резиновая смесь на основе этиленового сополимера | 1974 |

|

SU1165237A3 |

| Способ модификации бромбутилкаучука | 1974 |

|

SU764612A3 |

| ВУЛКАНИЗУЕМАЯ КОМПОЗИЦИЯ | 1972 |

|

SU326774A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1974 |

|

SU1169544A3 |

| Вулканизуемая резиновая смесь | 1976 |

|

SU678056A1 |

СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧПЪК РВЗИН смешением эпоксисодержащего карбоцепного каучука с двуокисью кремния, вулканизующим агентом, от. лишающийся тем, что, с целью повышения фиэико-механических свойств резин, смешивают к рбоцепно каучук - сополимер глицидилметакрилата - с бутадиеном и стиролом или акрилонитрилом при содержании первого 4-60 ммоль на 100 г сополимера с 50-60 вес.ч. двуокиси кремния и вулканизующим агентом при в течение 3 мин при сдвиговом усилии с последующей вулканизацией при 160-16б С в течение 15-30 МИН.

СлЭ vj

00 .

СО

Изобретение относится к резинов промышленности, в частности к спосбу получения эластичных резин.

Известен способ получения эластичных резин смешением эпоксисодержащего карбоце,пного каучука с двуокисью кремния и вулканизующим агентом, например амином f1J.

Резины из известной смеси имеют неудовлетворительные физико-механические свойства.

Цель изобретения - повышение физико-химических свойств резин.

Поставленная цель достигается тем, что согласно способу получения эластичных резин смешиванием эпоксисодержащего карбоцепного каучука с двуокисью кремния, вулканизующим агентом, смешивают Kap6цепной каучук - сополимер глицидилметакрилата - с бутадиеном и стиролом или акрилонитрилом при содержании первого 4-60 ммоль на 100 г сополимера с 50-60 вес.ч. двуокиси кремния и вулканизующим агентом при 150®С в течение 3 мин при сдвиговом усилии с последующей вулканизацией при 160-16б С в течение 15-30 мин.

Пример 1. Применяя обычный способ полимеризации без эмульсии для полимеризации при , готовят ряд полимеров, которые содержат от О до 2 вес.% глицидилметакрилата, примерно 34 вес, % акрилонитрила и для равновесия бута диен.

Образцы этих полимеров смешивают в 50 вес.ч. на 100 вес. ч. полимера, содержащего двуокись кремния с тонким размером частиц. Часть этих соединений подвергают термообработке на вальцах в течение 3 мин при . Другую часть соединений не подвергают термообработке.

После охлаждения до температуры окружающей среды каждое соединение обрабатывают на. вальцах, работающих при 40с, добавляя перекись дикумила, и тщательно диспергируют. Затем эти соединения вулканизуют путем нагрева в течение 30 мин при 1бО°С.

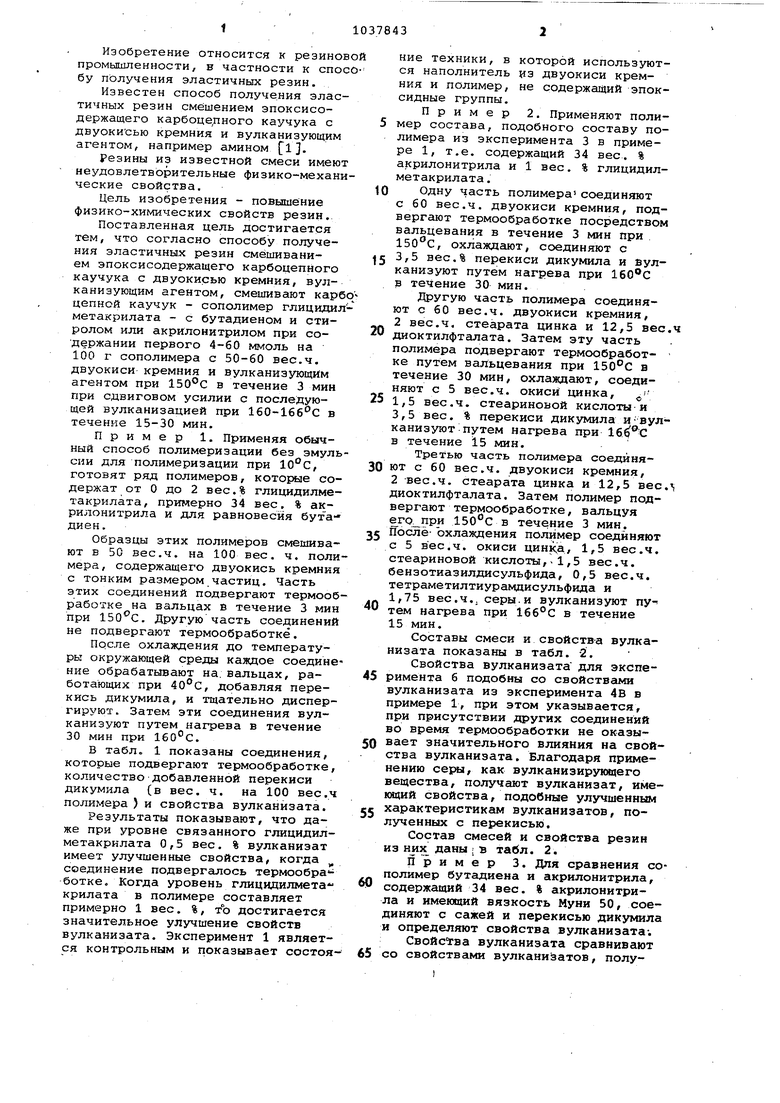

В табл. 1 показаны соединения, которые подвергают термообработке, количество добавленной перекиси дикумила (в вес, ч. на 100 вес,ч полимера ) и свойства вулканйзата.

Результаты показывают, что даже при уровне связанного глицидилметакрилата 0,5 вес. % вулканизат имеет улучшенные свойства, когда соединение подвергалось термообра ботке. Когда уровень глиандилмета крилата в полимере составляет примерно 1 вес. %, то достигается значительное улучшение свойств вулканиэата. Эксперимент 1 является контрольным и показывает состояние техники, в которой используются наполнитель из двуокиси кремния и полимер, не содержащий эпоксидные группы.

Пример 2. Применяют полимер состава, подобного составу полимера из эксперимента 3 в примере 1, т.е. содержащий 34 вес. % акрилонитрила и 1 вес. % глицидилметакрилата.

0 Одну часть полимера соединяют с 60 вес.ч. двуокиси кремния, подвергают термообработке посредством вальцевания в течение 3 мин при 150с, охлаждают, соединяют с 5 3,5 вес.% перекиси дикумила и вулканизуют путем нагрева при в течение 30 мин.

Другую часть полимера соединяют с 60 вес.ч, двуокиси кремния, 2 вес,ч. стеарата цинка и 12,5 вес.ч диоктилфталата. Затем эту часть полимера подвергают термообработке путем вальцевания при 150С в течение 30 мин, охлаждают, соединяют с 5 вес.ч, окиси цинка, . 5 1,5 вес.ч, стеариновой кислоты и 3,5 вес, % перекиси дикумила и-вулканизуют путем нагрева при в течение 15 мин.

Третью часть полимера соединяют с 60 вес,ч, двуокиси кремния,

2 вес.ч, стеарата цинка и 12,5 вес.; диоктилфталата. Затем полимер подвергают термообработке, вальцуя в течение 3 мин. 5 После- охлаждения полимер соединяют с 5 вес.ч. окиси циника, 1,5 вес.ч. стеариновой кислоты,-1,5 вес.ч. бензотиазилдисульфида, 0,5 вес.ч. тетраметилтиурамдисульфида и 1,75 вес,ч., серы, и вулканизуют путем нагрева при 166°С в течение 15 мин.

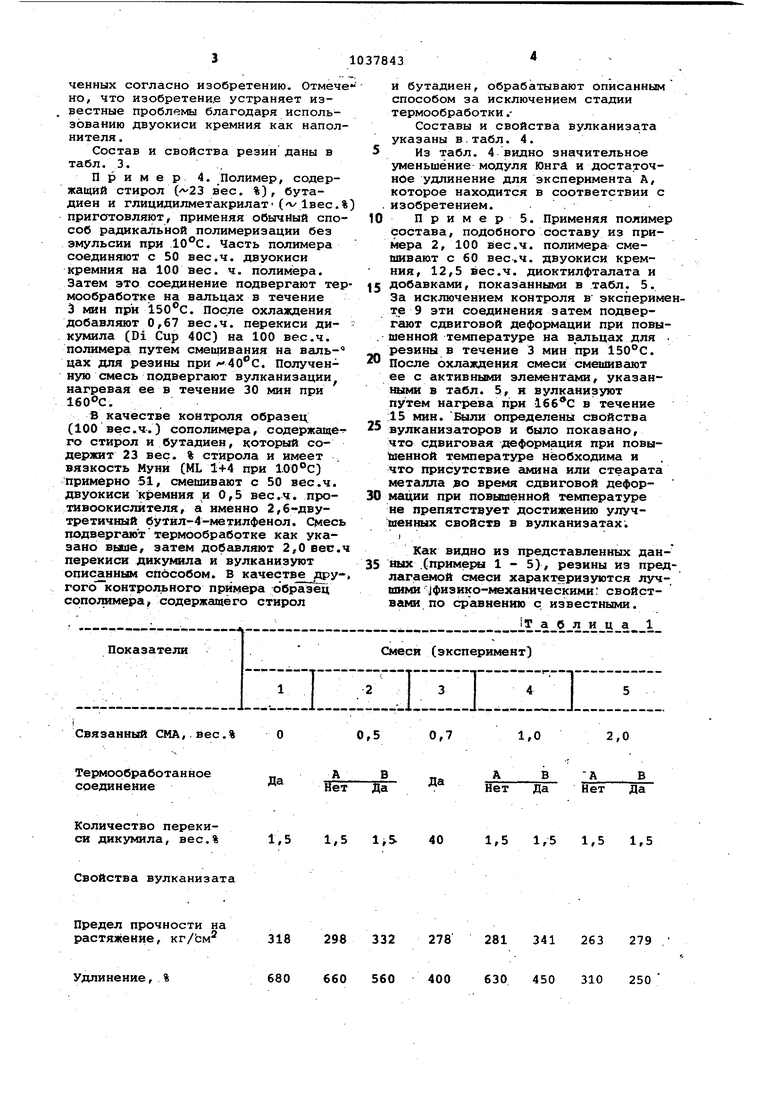

Составы смеси и свойства вулканйзата показаны в табл. -2.

Свойства вулканйзата для эксперимента 6 подобны со свойствс1ми вулканйзата из эксперимента 4В в примере 1, при этом указывается, при присутствии других соединений во время термообработки не оказывает значительного влияния на свойства вулканйзата. Благодаря применению серы, как вулканизирующего вещества, получают вулканизат, имеющий свойства, подобные улучшенным е характеристикам вулканизатов, полученных с перекисью.

Состав смесей и свойства резин из них даны .; в табл. 2.

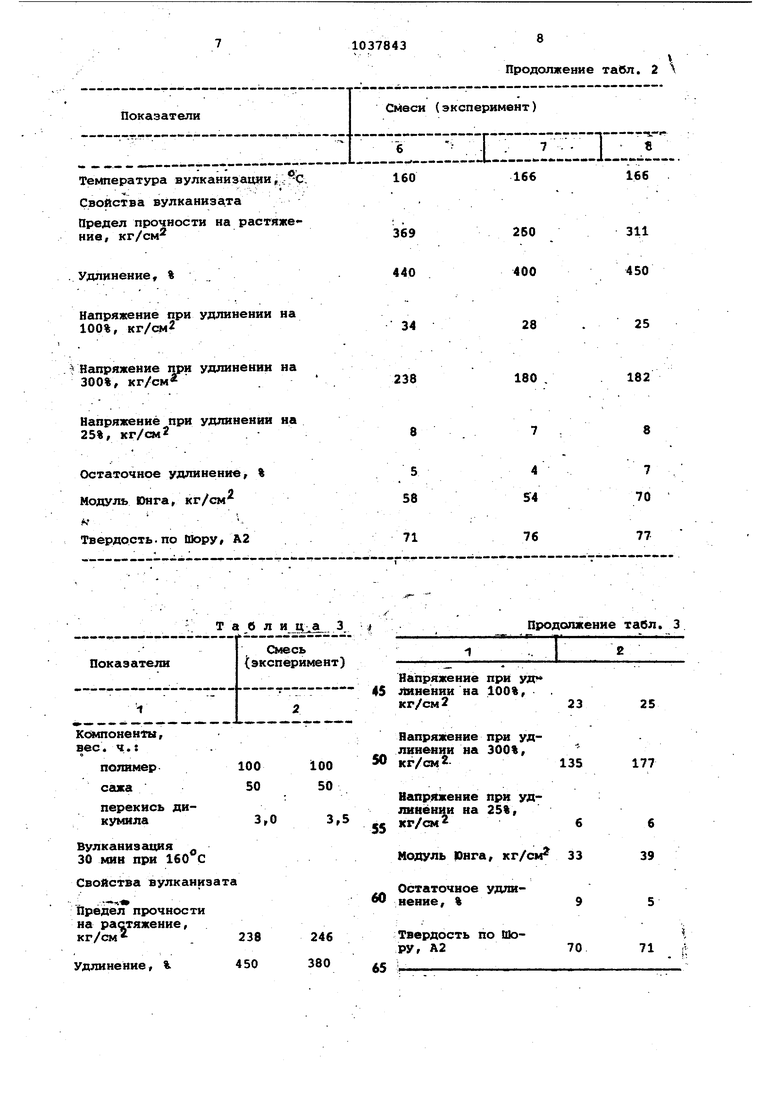

П р и м е р 3. Для сравнения сополимер бутадиена и акрилонитрила, содержащий 34 вес. % акрилонитрила и имеющий вязкость Муни 50, соединяют с сажей и перекисью дккугтла и определяют свойства вулканиэата-.

Свойства вулканйзата сравнивают 5 со свойствами вулканизатов, полученных согласно изобретению. Отмечено, что изобретение устраняет известные проблемы благодаря использованию двуокиси кремния как наполнителя .

Состав и свойства резин даны в табл. 3..

Пример 4. Полимер, содержащий стирол ( вес, %), бутадиен и глицидилметакрилат (v/ 1вес,% пригсгговляют, применяя обычный способ радиксшьной полимеризации без эмульсии при 10°С, Часть полимера соединяют с 50 вее,ч. двуокиси кремния на 100 вес, ч, полимера. Затем это соединение подвергают термообработке на вальцах в течение 3 мин при . После охлаждения добавляют 0,67 вес,ч. перекиси дикумила (Di Cup 40С) на 100 вес,ч, полимера путем смеищвания на валь-« цах для резины при . Полученную смесь подвергают вулканизации нагревая ее в течение 30 мин при

,

В качестве контроля образец (100 вес,ч. ) сополимера, содержащего стирол и бутадиен, который содержит 23 вес. % стирола и имеет вязкость Муни (ML 1+4 при 1,00°С) примерно 51, смешивают с 50 вес.ч, двуокиси кремния и 0,5 вес.ч. противоокислителя, а именно 2,6-двутретичный бутвл- -метилфенол. Олесь подвергаюттермообработке как указано ВЕЛие, затем добавляют 2,0 вес. перекиси дикумила и вулканизуют опис анным способом. В качестве угого контрольного примера обраэёц сопотмера содержащего стирол

Связанный СМА,.вес,% Термообработанное Нет соединение

Количество перекиси дикумила, вес.% 1,5 1,5

Свойства вулканизата Предел прочности на растяжение, кг/Ьм 318 298 332 680 660 560 Удлинение, %

и бутадиен, обрабатывают описанным способом за исключением стадии термообработки .Составы и свойства вулканизата указаны в.табл. 4,

Из табл. 4 видно значительное уменьшение модуля Юнга и достаточное удлинение для эксперимента А, которое находится в соответствии с изобретением, .

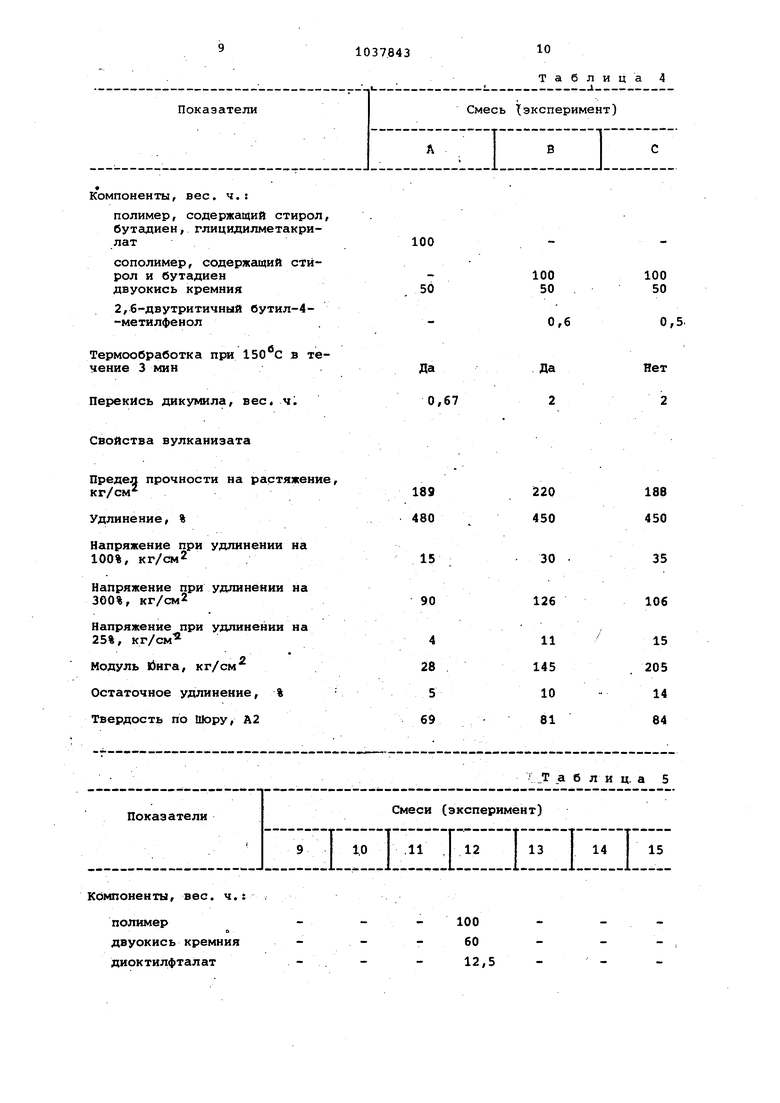

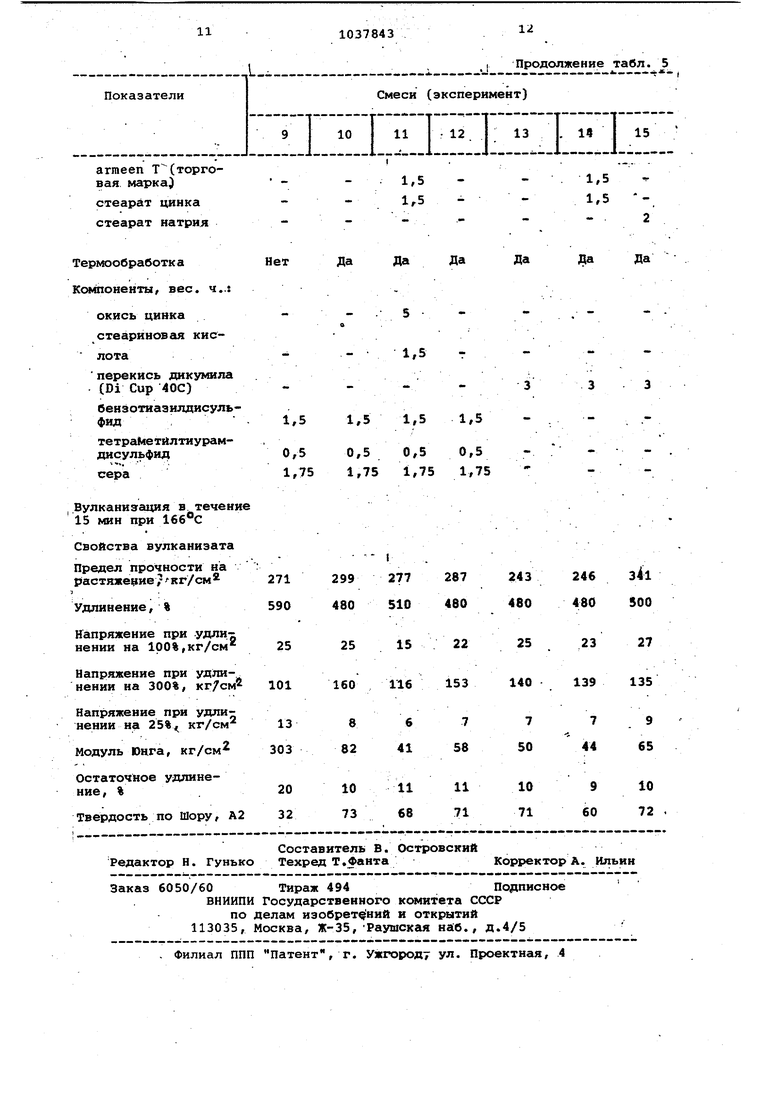

П р и м е р 5. Применяя полимер состава, подобного составу из примера 2, 100 вес,ч. полимера смешивают с 60 вес.ч, двуокиси кремния, 12,5 вес.ч. диоктилфталата и

добавками, показанными в табл. 5.

За исключением контроля в эксперименте 9 эти соединения затем подвергают сдвиговой деформации при повы. шенной температуре на в гшьцах для резины в течение 3 мин при 150С. После охлаждения смеси смешивают ее с активньвхО элементами, указанными в табл. 5, и вулканизуют путем нагрева при в течение :15 мин. Были определены свойства

5 вулканизаторов и было показано, что сдвиговая деформация при повышенной температуре необходима и что присутствие гикина или стеарата металла эо время сдвиговой деформации при повышенной температуре не препятствует достижению улучшенных свойств в вулканизатах; I -

Как видно из представленных данных .Сприме1Ж1 1 - 5), резины из предлагаемой смеси характеризуются лучшими Jфизикo-мexaннчeckими; свойствгши по сравнению с известными.

|ТаОлица 1

0,7

1,0

2,0

1,5 1,5 1,5 1,5

40 ДаГ 278 281 341 263 279 400 630 450 310 250

Напряжение при удлинении на 100%5 кг/см

25

Напряжение при удлинении на 300%, кг/см 58

Напряжение при удлинении на 25%, кг/см 12 11 13 . 11

Модуль Юнга, кг/см

162 153 122

Остаточное удлинение, %25

Твердость по Шору, А2 78

перекись дикумйла

(Время вулканизации, мин

Продолжение табл.

40

27 43

26 40 50 75

80 152

199

90 210 239

11 10 12 15

151 59 89 72

94

15

15

85 75 85 77

85 79

78

3,5 15

15

1037843

.2

Продолжение табл

Термообработка при 150 С в течение 3 мин

Перекись дикумила, вес. ч

Свойства вулканизата

прочности на растяжение.

Таблица 4

Да 2

Нет 2

Да 0,67

- - Нет Да Да Да ,

- - -5- о

- --1,5 г t,5 1,5 1,5 1,5

Продолжение табл. 5

Да

Да

Да

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для моделирования процесса обслуживания заявок | 1986 |

|

SU1383390A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1983-08-23—Публикация

1978-04-13—Подача