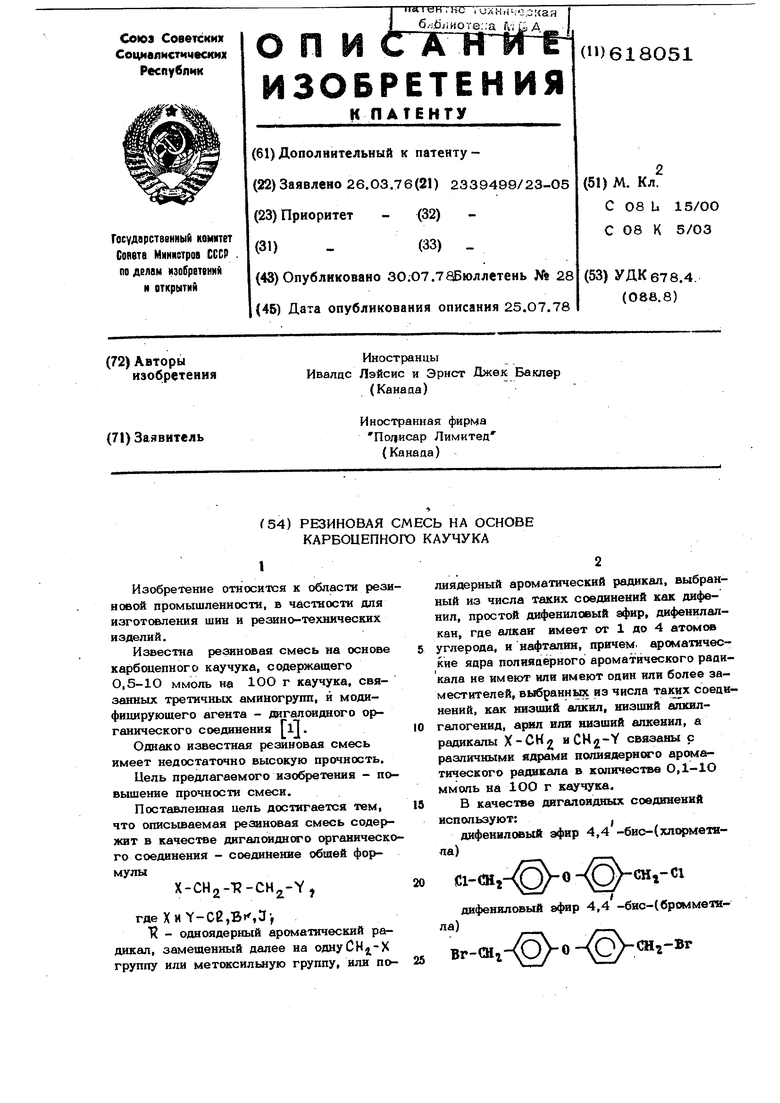

(бромметил) -авизол ОСНз

2,(( броммвтил)-нафталия

./5)-сн,вг ii-OTj- yJ

4,4 ак;-(броммвпш)-дифвн1шмвтан

4,4 -бис-{6роммет1ш)-дифенил

вгш.

1

триброммезитилен

CKjBP

CHjBp

дифениловый эфир 2,2 ,4,4 тетракисСН ВГ

CHjBr

П р им е р 1,

Каучукоподобиый полимер получают поли ;4ервза1гаей мономергной смеси, 71 вес.ч. бутадйена-1,3, 26 вес.ч. CTHptMia и 1 вёс.ч. днметаламиноз11илметакрилата. Мономерную смесь эмульгируют в реакторе в 185 вес.ч. 3%-ного воднсго раствора натрив сА соли канифоли. Реакцию ведут при 7 С в присутствии катализатора до 1ко«в ерсии сжоло вО%. По окончании полимеризации оставшиеся мономеры отгсжяют от ла;текса обычным способом, В последующем щжмере применяют пордии этого полимерHurq,. латексй для реакции, с различными дигалоидными агентами, создшошими поперечные связи, для испытания полученных -гакйм образом каучуков

Пример 2. Ряд дигалоидных агентю, образующих поперечные связи,

по изобретению добавляют к различным порциям латекса из примера 1, латексы коагулируют, каучуки выделяют, сущат и испыоывают. Коагуляцию ведут в две стадии. Латекс и углеводородное минеральное масло добавляют к смеси серная кислота - рассол и при перемешивании добавляют еше серную кислоту для снижения рН латекса с 11 до 8. Затем во втсфой стадии добавляют дигалсждный

агент, образующий поперечные связи в виде 1О%г-ного раствора в углеводородном минералыюм масле, и дсшопнителыюе количество сернс кислоты для снижения рН доЛ4 для полноты коагуляции. Температура латекса. в обоих Стадиях составляет 60 С. Общее количество добавленного масла составляет 37,5 вес.ч. на 1ОО вес.ч. каучука.

Смесь перемешивают 2О мин, каучуковую крошку отделяют обычным способом, дважды промьюают водой и сушат. Вязкость по Муни каучуковых композиций измеряют в разное время и после разных

степеней старения для наблюдения влияния дигалоидного сшивателя. В кажахкл из опытов определяют количество двгалоидного сшивающего агента, требующееся данподнятия показателя Муни каучука

до 70-78.

Второй опыт ведут С применением известного дигалоидного сшивателя в количестве, достаточном для поднятия Bsiaкости по Муни до таких же величин.

Сравнивают количества ра зличных дигалоидных агентов, требующееся для одинаксюого поднятия вязкости по Муни, для определения относительной эффективности

сшивающих агентов в этих условиях.

Относителшую молярную эффективность сшивающих агентов сравнивают пО коли- . еству сшивающего агента в частях на 100 вес. ч. каучукового углеводорода, требующемуся для повышения вязкости по Муни, и делят это количество на эквивалентный вес галоида (т.е. попо виНу молекулярного веса соединения в случае дигалоидного соединения). Затем известному дагалоидному соединению придают величину 1, а Другие выражают в отаос и тельных к нему величинах и получают относительную молярную эффективность.

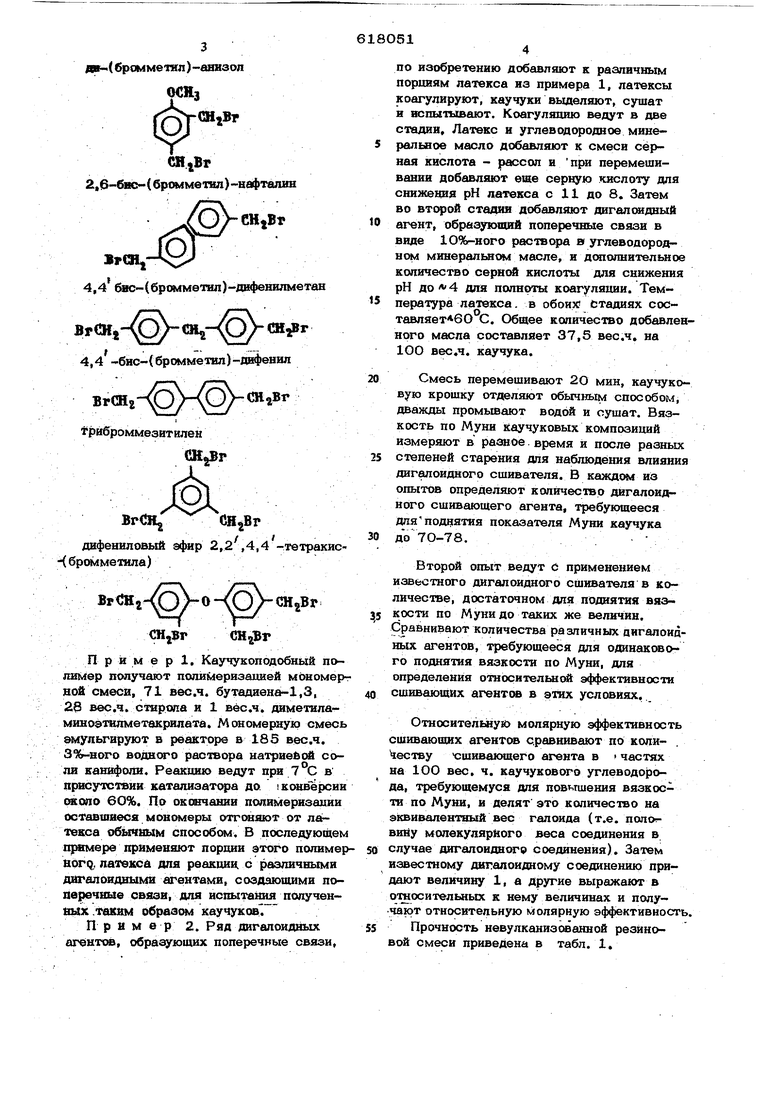

Прочность невулканизованной резиновой смеси приведена в табл. 1.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе карбоцепного каучука | 1976 |

|

SU612640A3 |

| Способ вулканизации резиновойСМЕСи | 1978 |

|

SU818490A3 |

| Полимерная композиция | 1974 |

|

SU667151A3 |

| Способ получения каучукоподобных сшитых полимеров | 1974 |

|

SU486671A1 |

| Резиновая смесь на основе этиленового сополимера | 1974 |

|

SU1165237A3 |

| Способ получения эластичных резин | 1978 |

|

SU1037843A3 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ И ШИНА | 2013 |

|

RU2617481C2 |

| СОПОЛИМЕРНЫЙ КАУЧУК, СОДЕРЖАЩИЙ НИТРИЛЬНЫЕ ГРУППЫ | 2018 |

|

RU2752164C2 |

| Полимерная композиция на основе каучука | 1973 |

|

SU644391A3 |

| Резиновая смесь на основеНЕНАСыщЕННОгО КАучуКА | 1979 |

|

SU836030A1 |

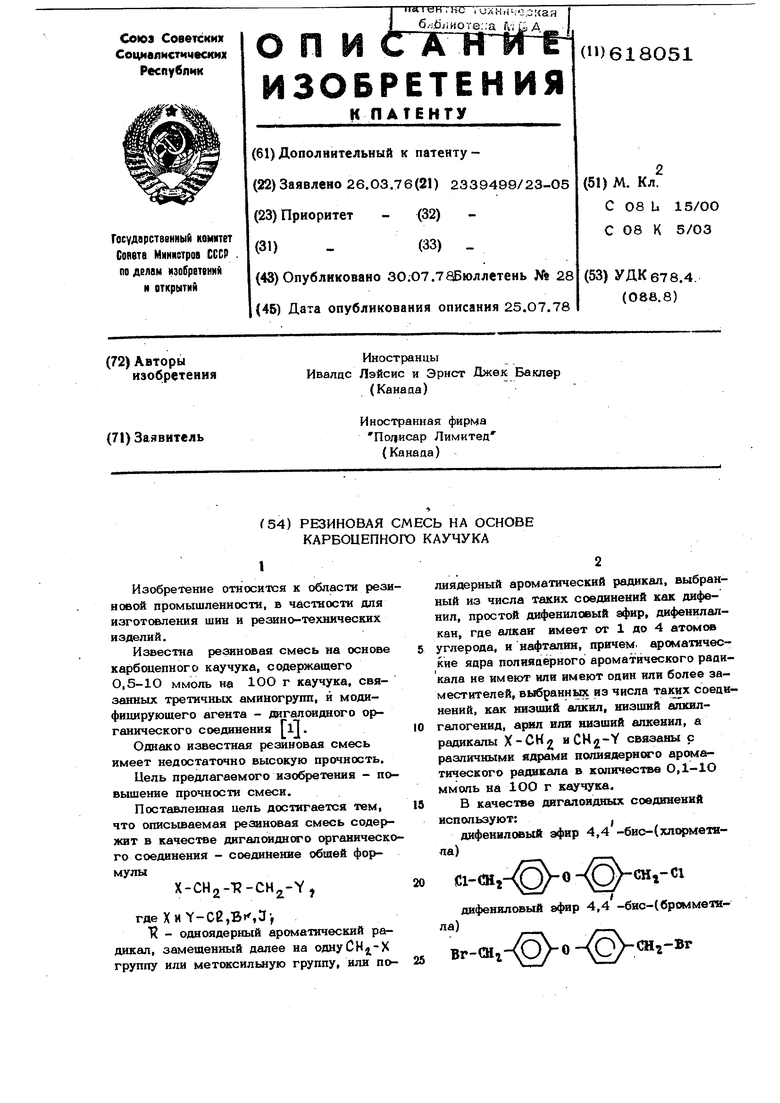

1 (контроль) Известная резиновая J смесь0,42 4,4-Бис-{хлорметил)-, , аифениловый эфир 2,6-Бис-(бромметил) нафталин 4,4 -Бис-(броммет1И) дифениловый эфир 4,4 -Бис(бромметил)-аифенилметан0,18 . 4,4 -Бис-(бромметил)-дифенилО,165

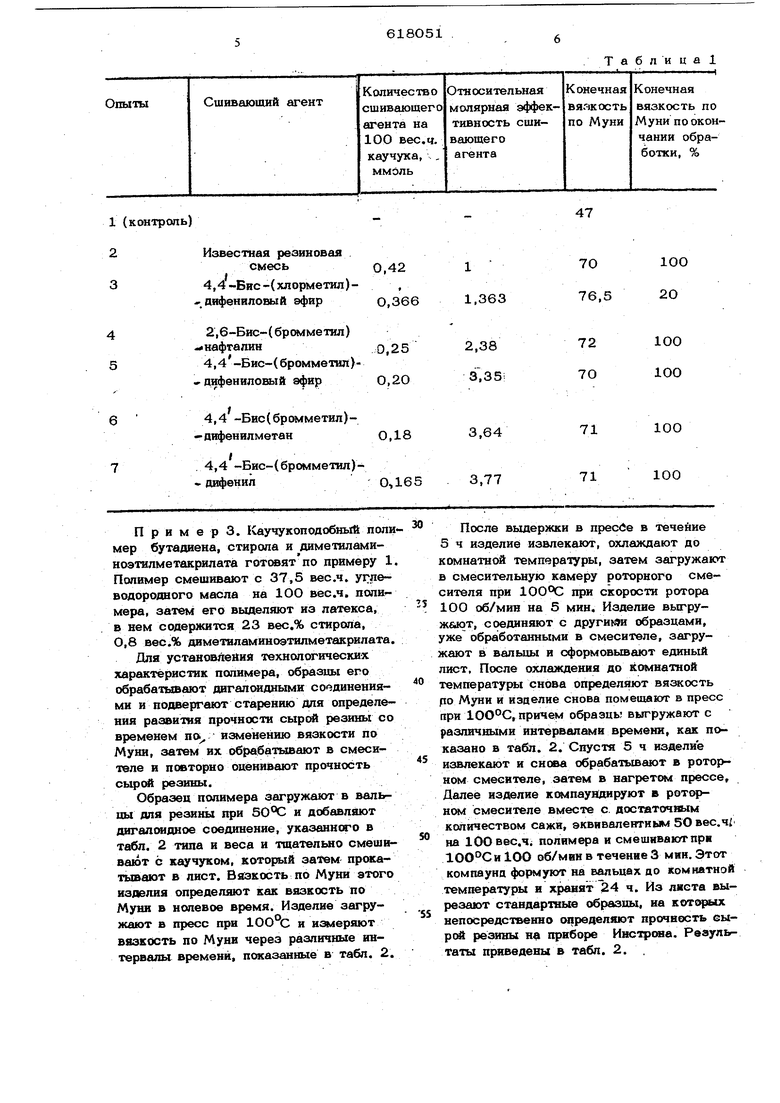

Примерз. Каучукоподобный полимер бутадиена, стирола и диметиламиноэтилметакрилата готовятпо примеру 1 Полимер смешивают с 37,5 вес .ч. углеводородного масла на 1ОО вес .ч. полимера, затем его выделяют из латекса, В нем содержится 23 вес.% стирола, О,8 вес.% диметиламиноэтилметакрилата.

Для установления технологических характеристик полимера, образцы его обрабатывают дигал ждными соединениями и подвергают старению для определения развития прочности сырЫ резины со временем по изменению вязкости по My ни, затем их обрабатывают в смесителе и повторно оценивают прочность сьфсий резины.

Образец полимера загружают в вальцы для резины при и добавляют дигалоидное соединение, указанного в табл. 2 типа и веса и тщательно смешивают с каучуком, который затем прокатывают в лист. Вязкость по Муни этого изделия определяют как вязкость по Муни в нолевое время. Изделие загружают в пресс при 1ОО°С и измеряют вязкость по Муни через различные интервалы времени, показанные в табл. 2. 0,366

После выдержки в пресйе в течение 5 ч изделие извлекают, охлаждают до комнатной температуры, затем загружают в смесительную камеру роторного смесителя при при скорости ротора 1ОО об/мин на 5 мин. Изделие вьп руж&ют, соединяют с другими образцами, уже обработанными в смесителе, загружают в вальцы и сформовывают единый лист, После охлаждения до комнатной температуры снова определяют вязкость ро Муни и изделие снова помещают в пресс при 1ОО°С, причем образцы выгружают с различными интервалами времени, как показано в табл. 2. Спустя 5 ч изделие извлекают и снша обрабатывают в роторнном смесителе, затем в нагретом прессе. Далее изделие компаундируют в роторном смесителе вместе с. достаточным количеством сажи, эквивалентным 50 вес.4i на ЮОвес.ч полимера и смешивают при 1ОО°Си 1ОО об/мии в течение 3 мни. Этот компауно формуют на вальцах до «сомнатнэй температуры и хранят 4 ч. Из листа вырезают стандартные образны, на которых непосредственно определяют прочность еырсА резины на приборе Инстроаа. Результаты приведены в табл. 2. .

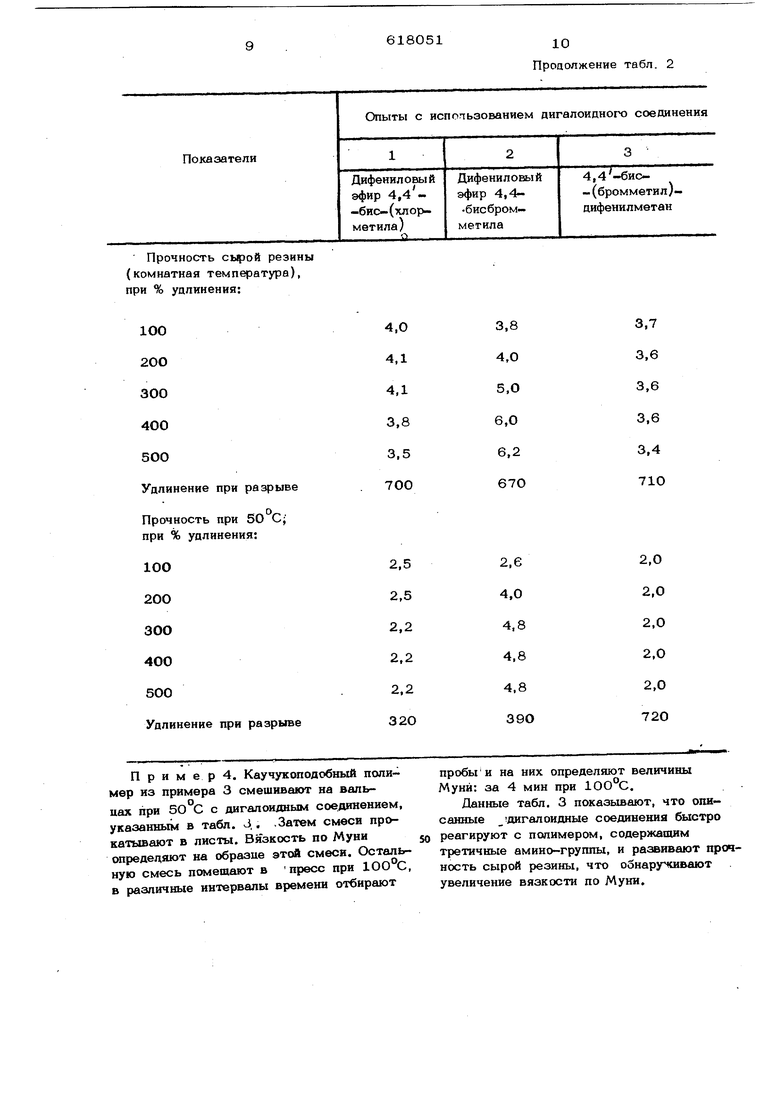

Прочность сырой реаицы в зависимости от времени модификацит

Дигалоидное соединение на 1ОО г полимера, ммоль

при нулевом времени

Иэиелие, помещенное в пресс при 1ОО°С:

My ни/врем я, ч

Изделие, обработанное в смесителе:

Муки, нулевое время

Изделие, помешенное в пресс при 100°С:

Муни/время, ч

Изавлие, обработанное в смесителе:

Муки, нулевое время

Изделие, помещенное в пресс при 10О°С:

Муни/время, ч

Таблица2

Прочность сырой резины (комнатная температура), при % уапинения:

П р и м е р 4, Каучукоподобный полимер из примера 3 смешивают на вальцах при 5О С с дигалоидным сое.динением, указанным в табл. J . -Затем смеси прокатывают в листы, Вйзксхзть по Муни определяют на образце этой смеси. ОсталЬгную смесь пометают в пресс при 1ОО С, в различнь1е интервалы времени отбирают

618051

10

Продолжение табл. 2

пробы и на них определяют величины Мунй: за 4 мин при 1ОО°С.

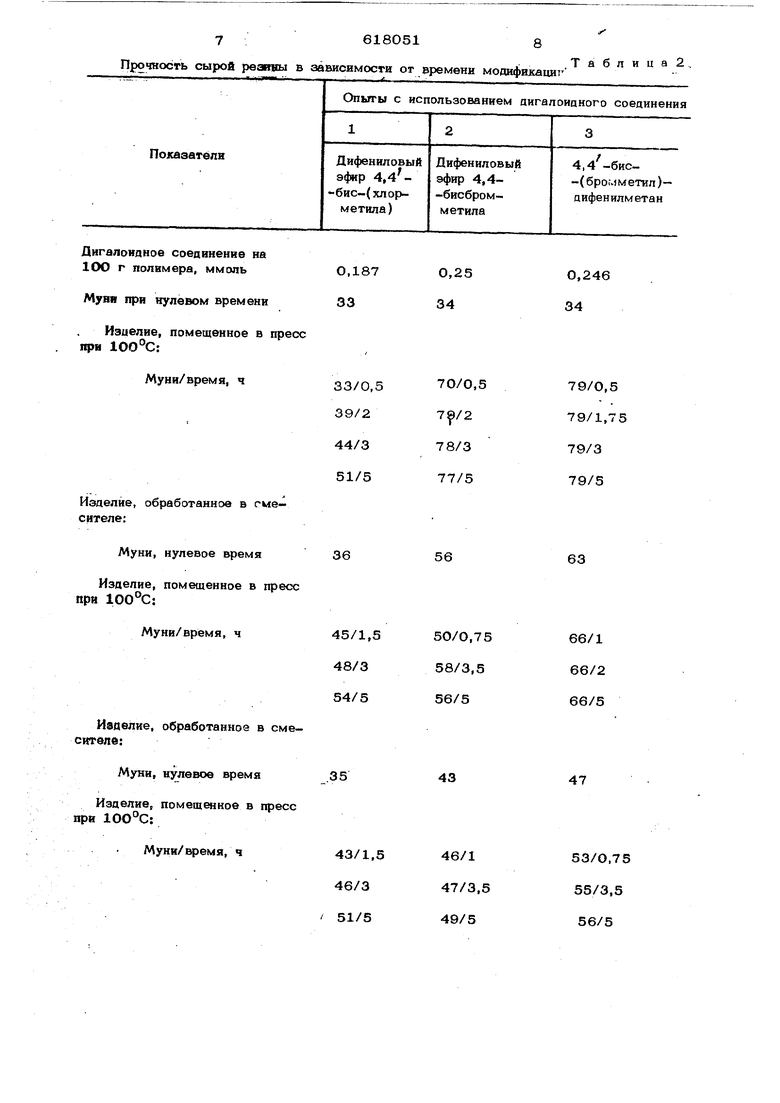

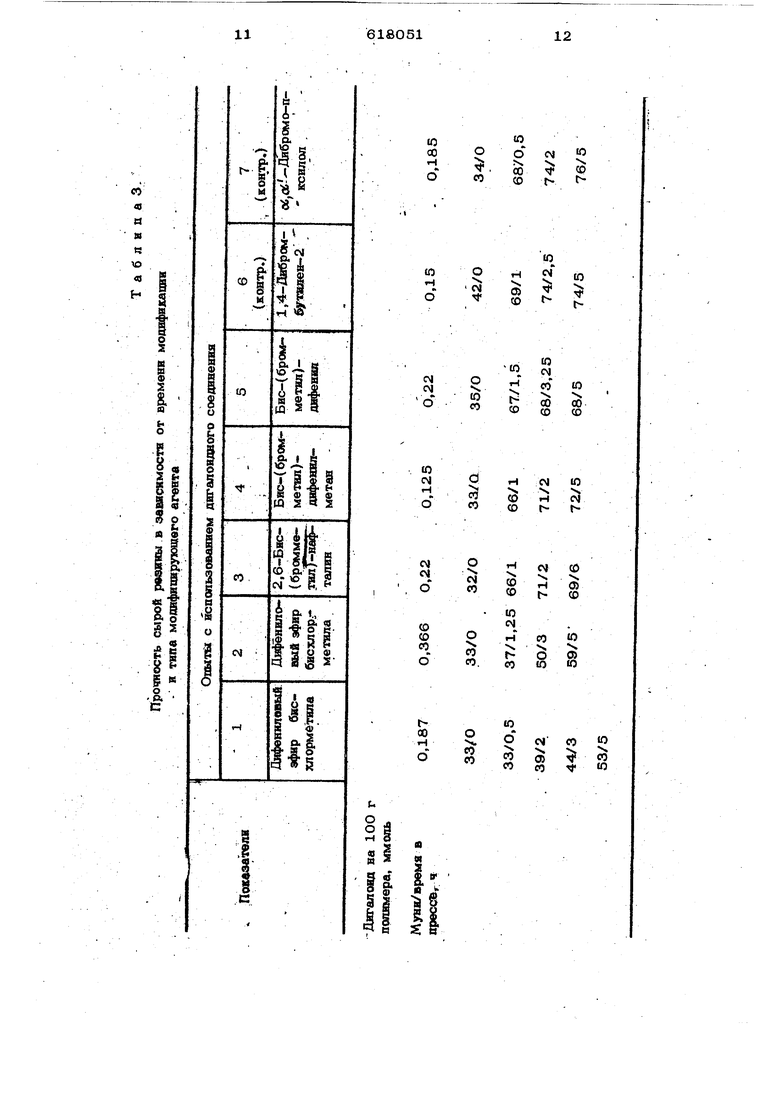

Данные табл. 3 показывают, что описанные дигалоидные соединения быстро реагируют с полимером, содержаошм третичные амино-группы, и развивают прочность сырой резины, что обнаруживают увеличение вязкости по Муни.

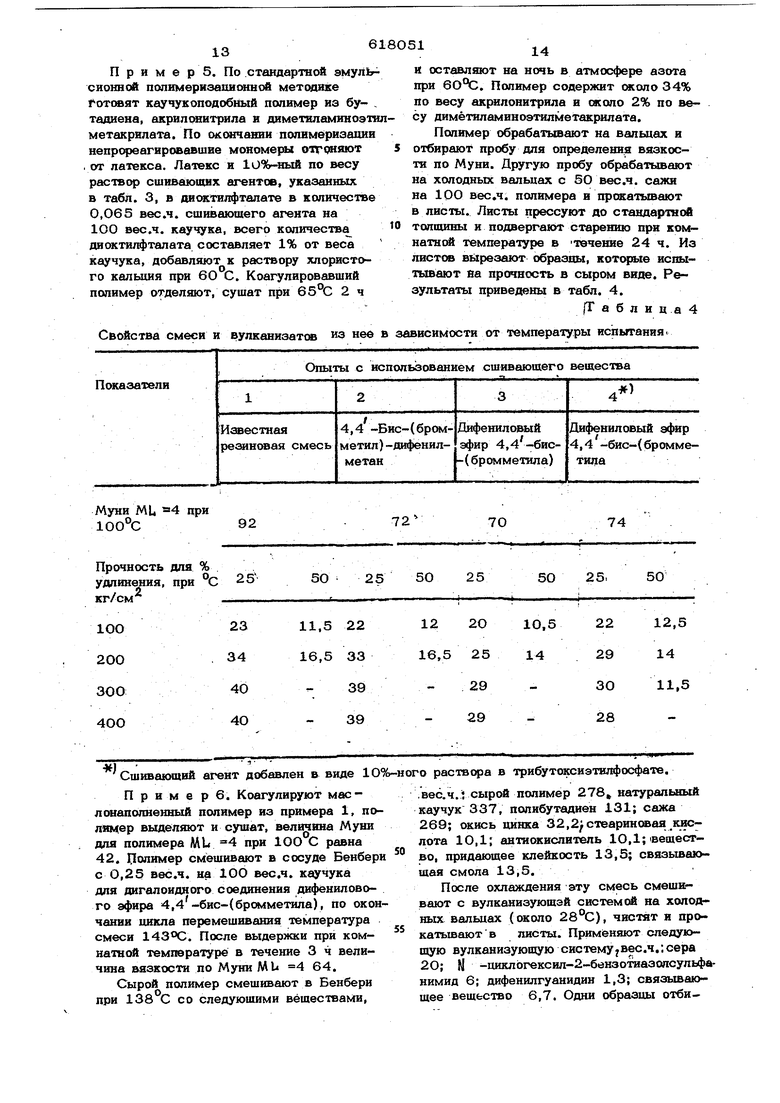

П р и м е р 5. По стандартной эмульсионной попнмеризашкягаой методике f отсшят каучукоподобный полимер на бу- . тадиена, акрвлшитрила в диметиламиноэтиметакрнлата. По окежчании полимеризации непрсфеагировавшие мономеры отгон11ют , от латекса. Латекс и 1О%-ный по весу раствор сшивающих агентов, указанных в табл. 3, в диоктилфталате в количестве О,Об5 вес.ч. сшивающего агента на 1ОО вес.ч. каучука, всего количества

диоктилфталата составляет 1% от веса каучука, добавляют к раствору хлористого кальция при 60 С. Коагулировавший полимер отделяют, сушат при 65°G 2 ч Свойства смеси и вулканнаатов из нее в

Муни ML 4 при 100°С

92

Прочность для %;

удлинения, при °С 25

5О 25 5О Сшивающий агент добавлен в виде 1О%-ного

П р и м е р 6. Коагулируют масл(заполненный полимер из примера 1, полимер выделяют и сушат, величина Муни для полимера ЛАЬ 4 при 10О С равна 42. Полимер смешивают в сосуде Бенбери с 0,25 вес.ч. на 1ОО вес.ч. каучука для дигалоидного соединения дифенилового эфира 4,4-бвс-{бромметвла), по окончании цикла перемешивания температура смеси 143°С. После выдержки при комнатоЛ температуре в течение 3 ч величина вязкости по Муни МЬ 4 64.

Сырой полимер смешивают в Бенбери при 138с со следующими веществами,

и оставляют на ночь в атмосфере азота при . Полимер содержит сжоло 34% по весу акрилонитрила и около 2% по весу димётиламиноэпшметакрнлата.

Полимер обрабатывают на вальцах и отбирают пробу для определения вязкости по Муни. Другую пробу обрабатывают на холодньк вальцах с 5О вес.ч. сажи на ЮО вес.ч. полимера в прокатывают в листы. Листы прессуют до стандартной толщины и подвергают старению при комнатной TeMnepaiype в течение 24 ч. Из листов вьхрезают образцы, которые испыллвают йа прочность в сыром виде. Результаты приведены в табл. 4.

(Т а б л и ц а 4

72

70

74

25

25,

50

50

.вес.ч.г сырой полимер 278 натуральный каучук 337, полибутадиен 131; сажа 269; окись цинка 32,2 стеариновая кислота 10,1; антиокислитель 1О,1; вещестJBO, придающее клейкость 13,5; связывающая смола 13,5.

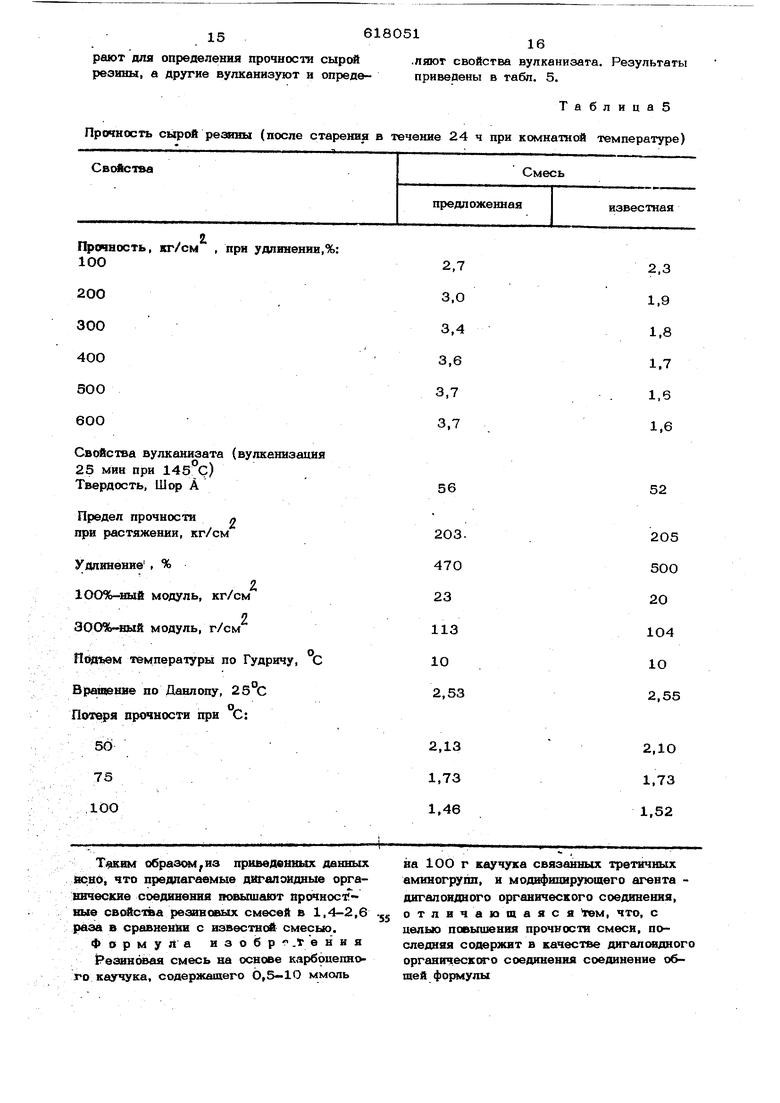

После охлаждения ату смесь смеши вают с вулканизующей системой на холодных вальцах (около 28°С), чистят в прокатывают в листы. Применяют следующую вулканизующую сие тему; вес .ч.: сера 2О, N -шаслогексил-2-бензотиааопсульфанимид 6; дифенилгуанидин 1,3; связывающее вещество 6,7. Одни образцы отбизависимости от температуры испытания, раствора в трибутоксиэталфосфате.

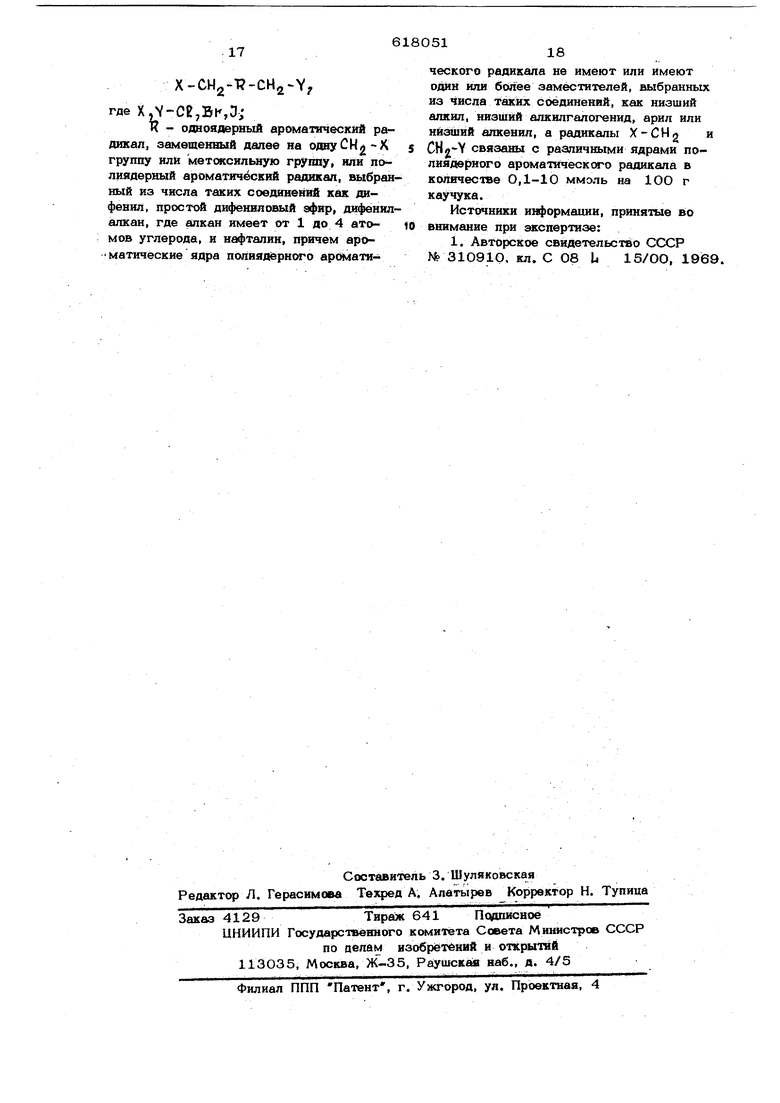

рают для определения прочности сырой резины, а другие вулканизуют и опредеПрочность сырой резины (после старения в

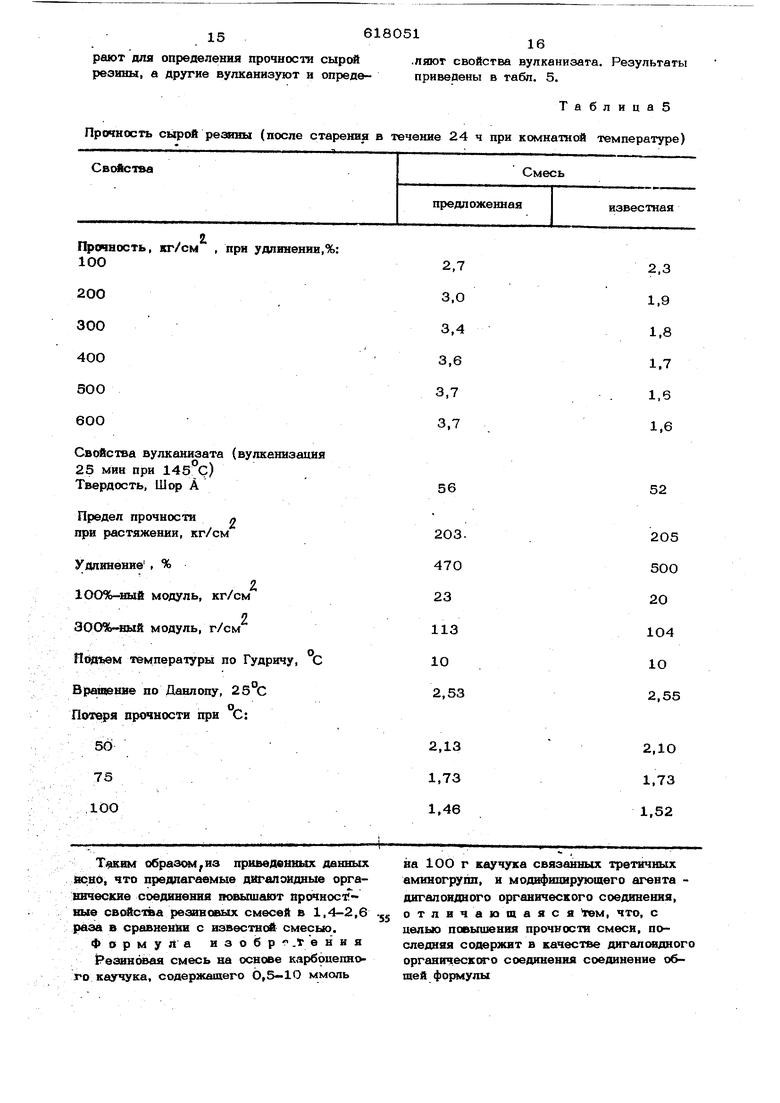

образом,из приведенных денных jEiCHO, что предпагаемые дигалоидные органнческне соединения повышают прочноси ные свойства реаановых смесей в 1,4-2,6 риал в сравненШ с известной смесью. Формула н 3 о б р .т е н и я |Реаин6вая смесь на основе карбоиепного каучука, содержащего 6,5-10 ммоль

,пяют свойства вулканизага. Результаты приведены в табл. 5.

ва 1ОО г каучука связанных третичных аминогрупп, и модифицирующего агента дигалоидного органического соединения, отличающаяся ем, что, с целью повышения прочности смеси, последняя содержит в качестве дигалсядного органического соединения соединение общей формулы Таблипа5 течение 24 ч при комнатной температуре) .-618 :17 .. -у A-OHg-K-CHj Y; где X Bl D i - oio, ар„„.™,, р ЯШИН, замвщенвый далее на сщвдСН,-Х .;,-i:. ный из числа таких соединений как да. ri aSt -iTЛ% --,. .Г™™киГ;, маттеокие яра пошигдерного аромата5118 ческого радикала не имеют или имеют один или более заместителей, выбранных из числа таких соединений, как низший -Тн , ЛИ v о.™1 2 --ЁЕЕ-НггЕГ каучука«« г .J SSp-; - 1. ,. СССР № 31О91О. ,ш. С О8 Ь 1S/OO, 1968

Авторы

Даты

1978-07-30—Публикация

1976-03-26—Подача