Изобретение относится к станкостроению, в частности к устройствам для крепления инструмента в шпинделе агрегатных станков при его установке в шпиндель с задней стороны.

Известно устройство для крепления инструментальной оправки в шпинделе металлорежущего станка, содержащее инструментальную оправку и установленные на ней регулировочную гайку и контргайку, предназначенные для осевой регулировки положения оправки в щпинделе 1.

Данное устройство имеет тот недостаток, что для смены инструмента в станке требуется осуществить отвод шпинделя специальным механизмом, например силовым штоком, на котором установлен данный шпиндельный узел. Это неудобно для обслуживания при смене инструмента.

Цель изобретения - повышение удобства в обслуживании за счет смены инструмента с задней стороны шпинделя.

Указанная цель достигается тем, что устройство для крепления инструментальной оправки в шпинделе металлорежушего станка, содержащее инструментальную оправку и установленные на ней регулировоч}1ую гайку и контргайку, предназначенные для осевой регулировки положения оправки в шпинделе, снабжено соосно установленными внутри шпинделя с возможностью независимого осевого перемешения штоком и полой гильзой, а также закрепленной на переднем торце шпинделя опорной шайбой, при этом в штоке выполнено отверстие для установки и закрепления инструментальной оправки и он установлен с возможностью контактирования с опорной шайбой, причем сопряжение штока с гильзой выполнено по конической поверхности, а стенки гильзы в месте сопряжения выполнены упругими.

При этом устройство снабжено также накидной гайкой с двумя концентричными резьбовыми поверхностями и торцовыми поверхностями, предназначенными для взаимодействия в момент зажима и отжима оправки с соответствующими резьбовыми поверхностями, выполненными на концах шпинделя и гильзы, и торцовыми поверхностями, выполненными на концах гильзы и штока.

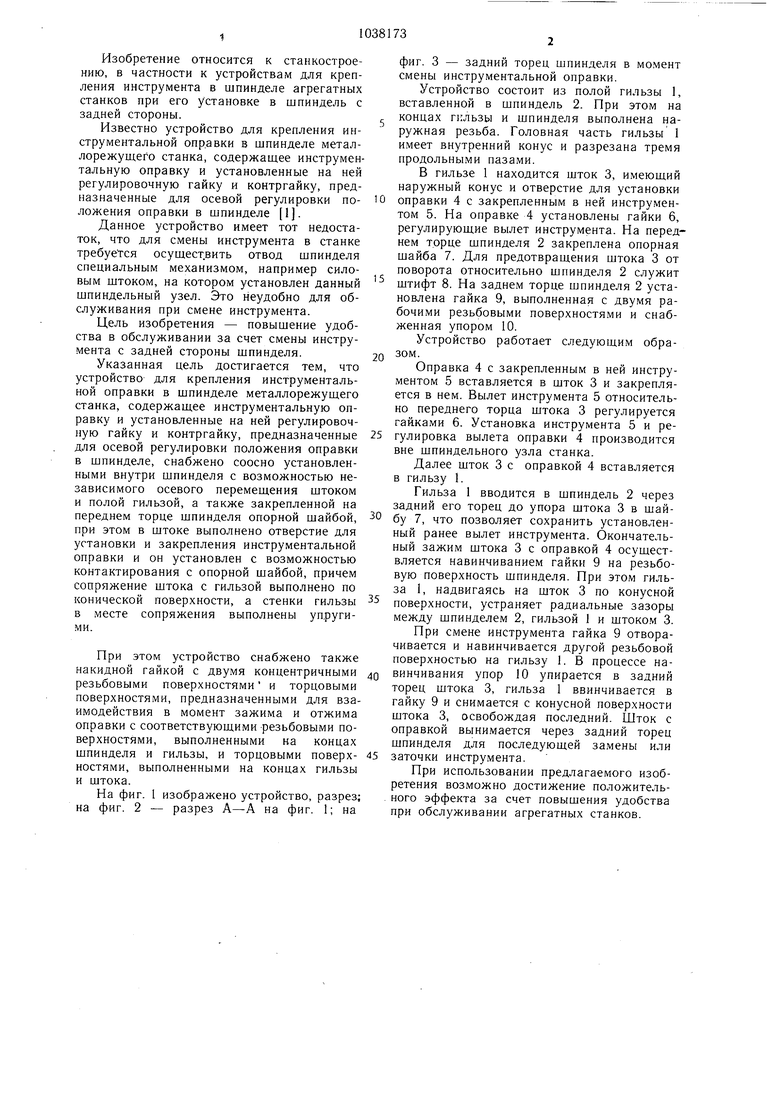

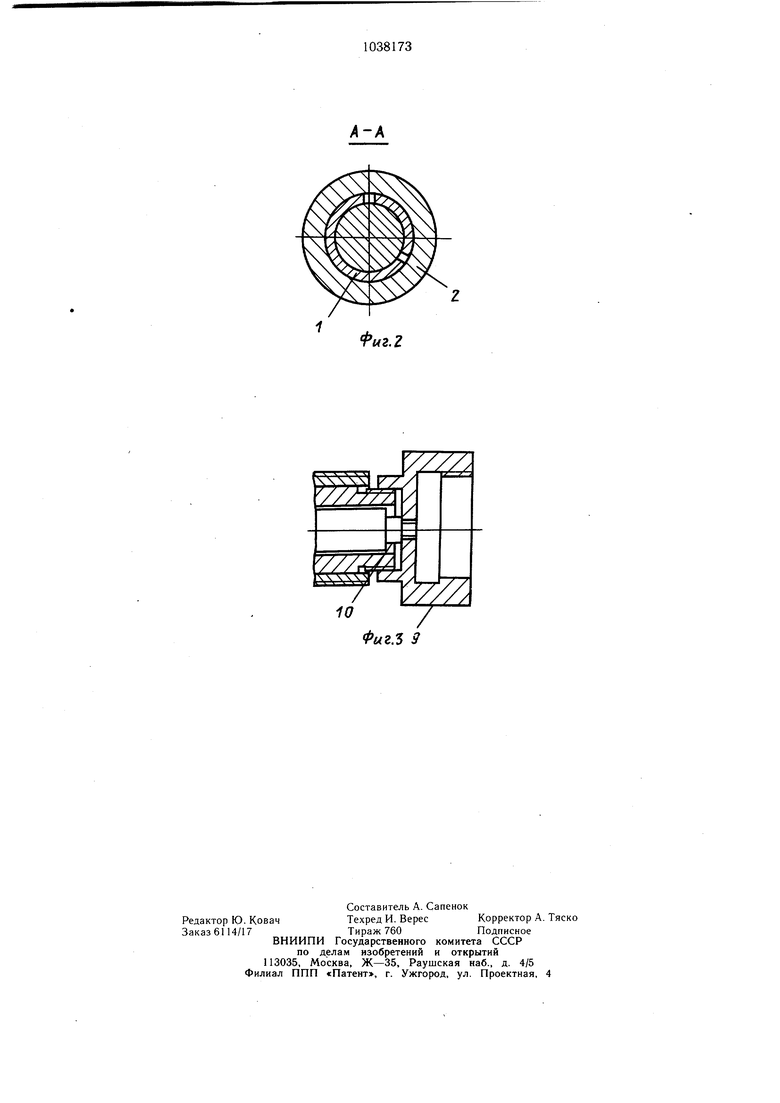

На фиг. 1 изображено устройство, разрез на фиг. 2 - разрез А-А на фиг. 1; на

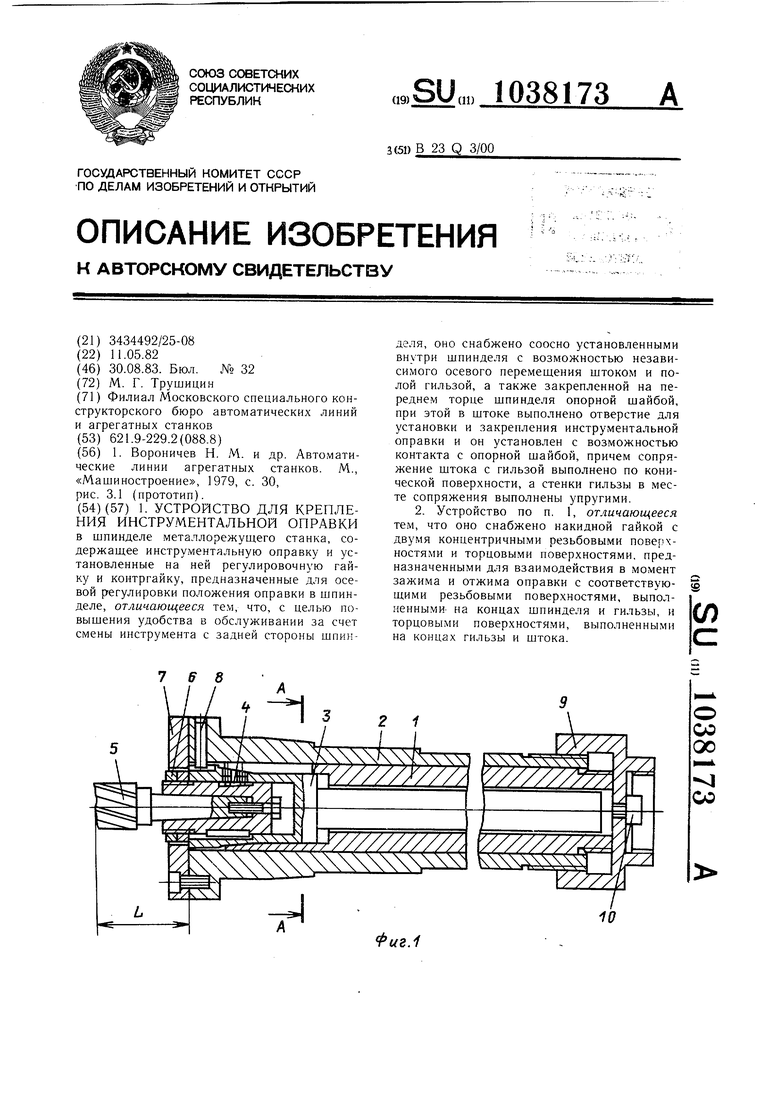

фиг. 3 - задний торец шпинделя в момент смены инструментальной оправки.

Устройство состоит из полой гильзы 1, вставленной в шпиндель 2. При этом на концах гильзы и шпинделя выполнена наружная резьба. Головная часть гильзы 1 имеет внутренний конус и разрезана тремя продольными пазами.

В гильзе 1 находится шток 3, имеющий наружный конус и отверстие для установки оправки 4 с закрепленным в ней инструментом 5. На оправке 4 установлены гайки 6, регулирующие вылет инструмента. На переднем торце шпинделя 2 закреплена опорная шайба 7. Для предотвращения штока 3 от поворота относительно шпинделя 2 служит штифт 8. На заднем торце шпинделя 2 установлена гайка 9, выполненная с двумя рабочими резьбовыми поверхностями и снабженная упором 10.

Устройство работает следующим образом.

Оправка 4 с закрепленным в ней инструментом 5 вставляется в шток 3 и закрепляется в нем. Вылет инструмента 5 относительно переднего торца штока 3 регулируется гайками 6. Установка инструмента 5 и регулировка вылета оправки 4 производится вне шпиндельного узла станка.

Далее шток 3 с оправкой 4 вставляется в гильзу 1.

Гильза 1 вводится в шпиндель 2 через задний его торец до упора штока 3 в шайбу 7, что позволяет сохранить установленный ранее вылет инструмента. Окончательный зажим штока 3 с оправкой 4 осуществляется навинчиванием гайки 9 на резьбовую поверхность щпинделя. При этом гильза 1, надвигаясь на шток 3 по конусной поверхности, устраняет радиальные зазоры между шпинделем 2, гильзой 1 и штоко.м 3.

При смене инструмента гайка 9 отворачивается и навинчивается другой резьбовой поверхностью на гильзу 1. В процессе навинчивания упор 10 упирается в задний торец штока 3, гильза 1 ввинчивается в гайку 9 и снимается с конусной поверхности штока 3, освобождая последний. Шток с оправкой вынимается через задний торец шпинделя для последующей замены или заточки инструмента.

При использовании предлагаемого изобретения возможно достижение положительного эффекта за счет повышения удобства при обслуживании агрегатных станков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зажима и разжима инструментальных оправок в шпинделях многошпиндельной головки | 1986 |

|

SU1743734A1 |

| Устройство для механизированного зажима инструмента в шпинделе металлорежущего станка | 1989 |

|

SU1685631A1 |

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074700A1 |

| Устройство для установки тяжелых фрез на вертикальный шпиндель с оправкой | 1990 |

|

SU1703298A1 |

| Головка для расточки канавок в стенках отверстий | 1987 |

|

SU1618512A1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| Устройство для обработки фасонного отверстия | 1990 |

|

SU1796356A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Инструментальная оправка с повышенной жесткостью и виброустойчивостью | 2021 |

|

RU2777079C1 |

| Способ абразивной обработки эластичным инструментом и устройство для его осуществления | 1980 |

|

SU884967A1 |

1. УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ИНСТРУМЕНТАЛЬНОЙ ОПРАВКИ в шпинделе металлорежуш.его станка, содержащее инструментальную оправку и установленные на ней регулировочную гайку и контргайку, предназначенные для осевой р егулировки положения оправки в шпинделе, отличающееся те.м, что, с целью повышения удобства в обслуживании за счет смены инструмента с задней стороны шпин768 деля, оно снабжено соосно установленными внутри шпинделя с возможностью независимого осевого перемещения штоком и полой гильзой, а также закрепленной на переднем торце шпинделя опорной шайбой, при этой в штоке выполнено отверстие для установки и закрепления инструментальной оправки и он установлен с возможностью контакта с опорной шайбой, причем сопряжение штока с гильзой выполнено по конической поверхности, а стенки гильзы в месте сопряжения выполнены упругими. 2. Устройство по п. 1, отличающееся те.м, что оно снабжено накидной гайкой с двумя концентричными резьбовыми поверхностями и торцовыми поверхностями, предназначенными для взаимодействия в момент зажима и отжима оправки с соответствую е щими резьбовыми поверхностями, выпол(Л CZ ненными- на концах шпинделя и гильзы, и торцовыми поверхностями, выполненными на концах гильзы и штока. 03 Фиг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вороничев Н | |||

| М | |||

| и др | |||

| Авто.матические линии агрегатных станков | |||

| М., «Машиностроение, 1979, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-08-30—Публикация

1982-05-11—Подача