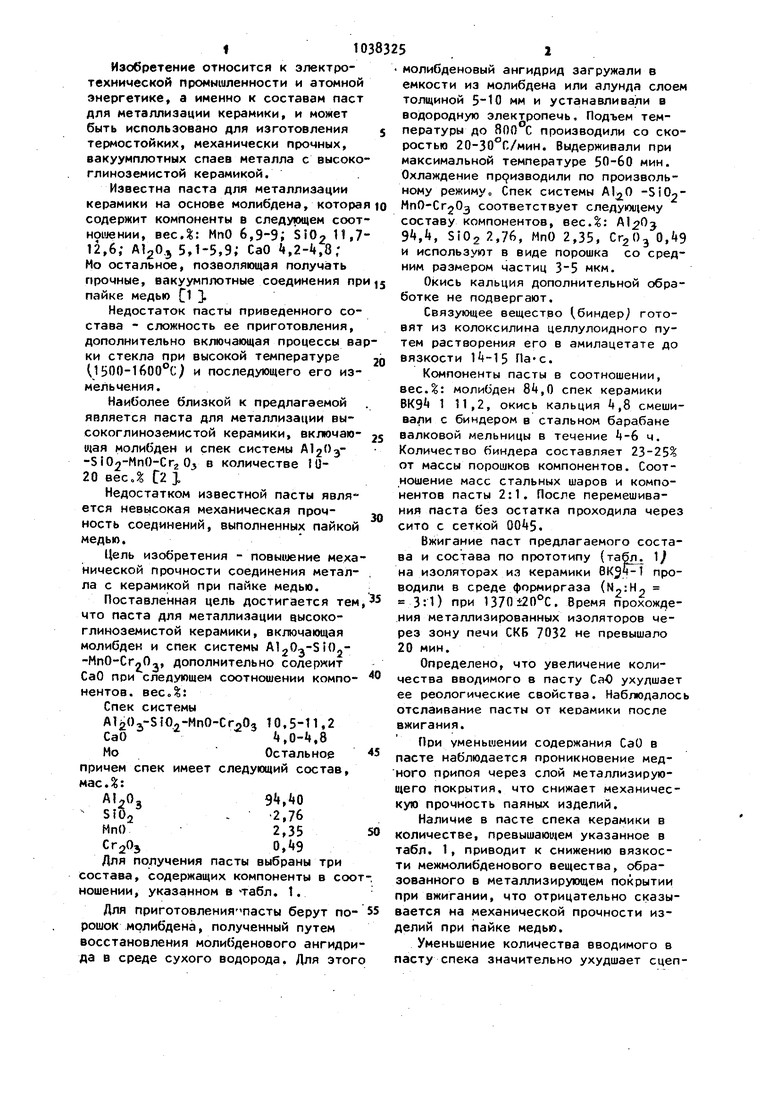

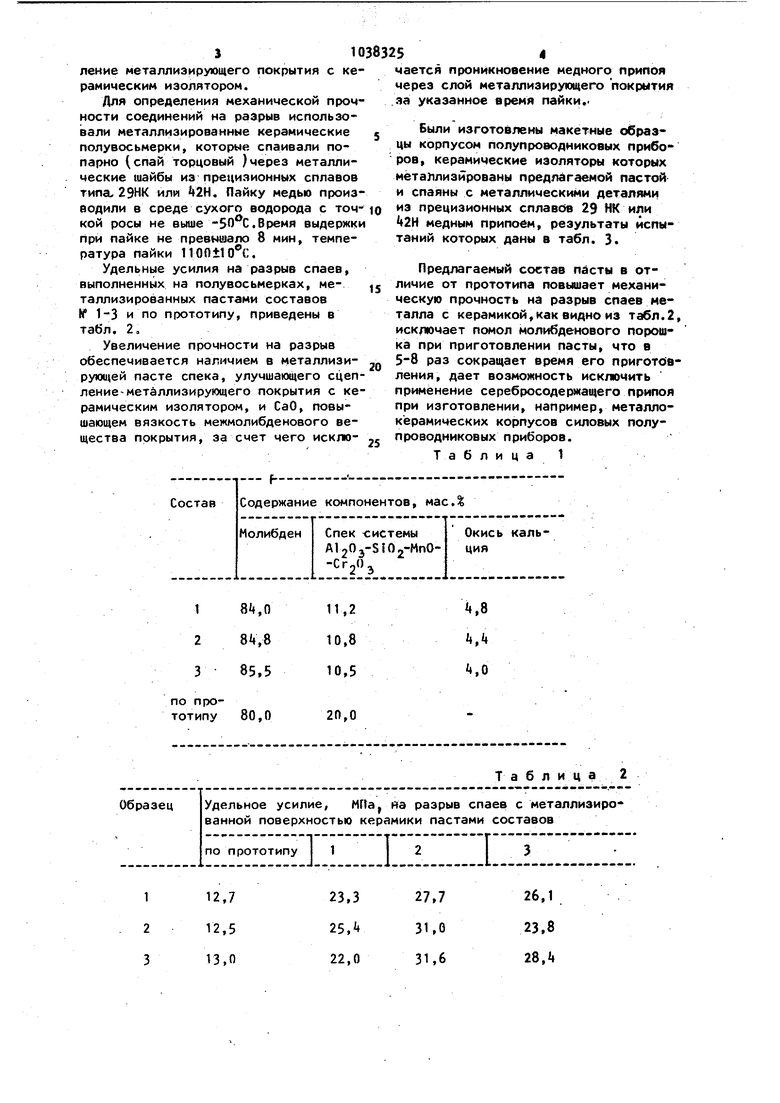

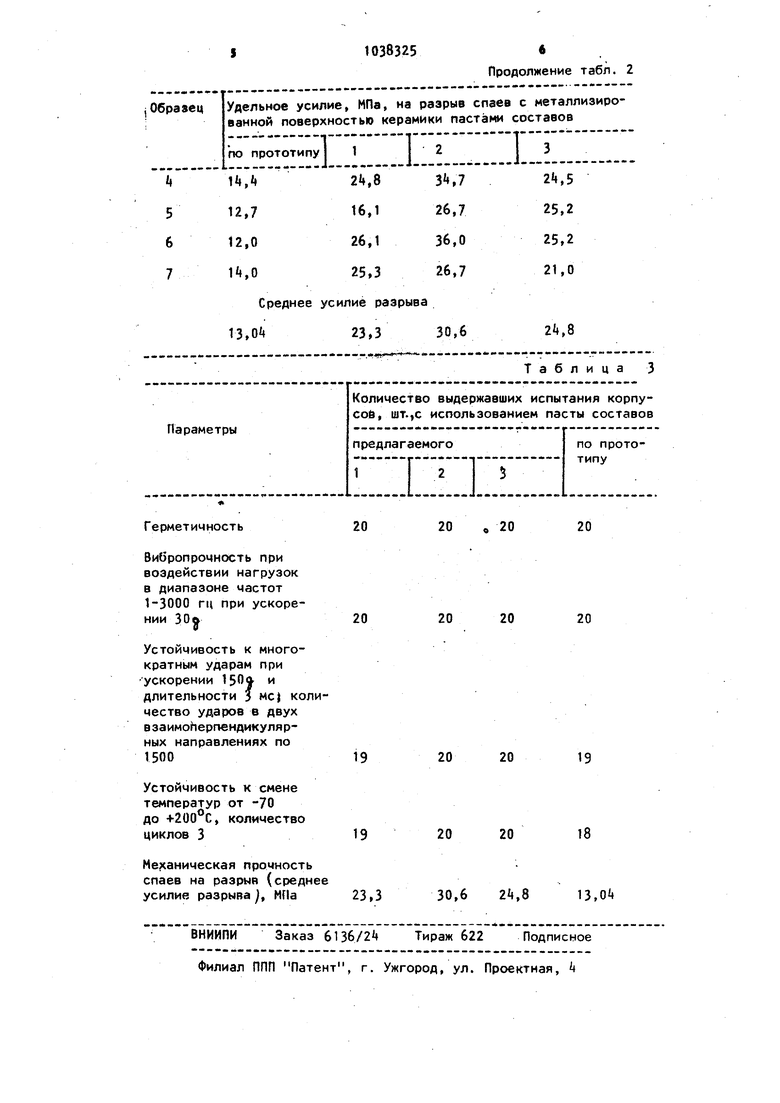

Изобретение относится к электротехнической промышленности и атомной энергетике, а именно к составам паст для металлизации керамики, и может быть использовано для изготовления термостойких, механически прочных, вакуумплотных спаев металла с высоко глиноземистой керамикой. Известна паста для металлизации керамики на основе молибдена, котора содержит компоненты в следующем соот ноийнии, весД: МпО 6,9-9; Si02 11,7 12,6; А120.Э 5,1-5,9; СаО ,2-1,8; Мо остальное, позволяющая получать прочные, вакуумплотные соединения пр пайке медью 1 3Недостаток пасты приведенного состава - сложность ее приготовления, дополнительно включающая процессы ва ки стекла при высокой температуре 0500-1бОО°С и последующего его измельчения. Наиболее близкой к предлагаемой является паста для металлизации высокоглиноземистой керамики, включающая молибден и спек системы А120э-SiOj-MnO-Crg Оз в количестве 1020 весЛ С2 i Недостатком известной пасты является невысокая механическая прочность соединений, выполненных пайкой медью. Цель изобретения - noBNujeHHe меха нической прочности соединения металла с керамикой при пайке медью. Поставленная цель достигается тем что паста для металлизации аысокоглиноземистой керамики, включающая молибден и спек системы Al203 SiOj-МпО-СГлО, дополнительно содержит СаО при следующем соотношении компонентов, вес.: Спек системы AlgOj-SiOj-MnO-Cr Os 10,5-11,2 СаО,0-,8 МоОстальное причем спек имеет следующий состав, мае.%: ,9,0 SiOa - 2,76 МпО2,35 Сг20з0, Для получения пасты выбраны три состава, содержащих компоненты в соо ношении, указанном в табл. t. Для приготовления пасты берут порошок молибдена, полученный путем восстановления молибденового ангидри да в среде сухого водорода. Для этог молибденовый ангидрид загружали в емкости из молибдена или алунда слоем толщиной 5-10 мм и устанавливали в водородную электропечь, Подъем температуры до 800 С производили со скоростью 20-30 г,/мин. Выдерживали при максимальной температуре 50-60 мин. Охлаждение пр9изводили по произвольному режиму. Спек системы Al.0 -Si02МпО-Сг О соответствует следующему составу компонентов, вес.%: 9,, SiOg 2,76, МпО 2,35, CrgO 0, и используют в виде порошка со средним размером частиц 3-5 мкм. Окись кальция дополнительной обработке не подвергают. Связующее вещество (.биндер готовят из колоксилина целлулоидного путем растворения его в амилацетате до вязкости 14-15 . Компоненты пасты в соотношении, вес.: молибден 84,0 спек керамики ВК94 1 11,2, окись кальция 4,8 смешивали с биндером в стальном барабане валковой мельницы в течение 4-6 ч. Количество биндера составляет 23-25% от массы порошков компонентов. Соотношение масс стальных шаров и компонентов пасты 2:1. После перемешивания паста без остатка проходила через сито с сеткой 0045. Вжигание паст предлагаемого состава и состава по прототипу (таб/п. 1/ на изоляторах из керамики проводили в среде формиргаза (N2:N2 3:1) при 1370i20°C. Время прохождения металлизированных изоляторов через зону печи СКБ 7032 не превышало 20 мин. Определено, что увеличение количества вводимого в пасту СаО ухудшает ее реологические свойства. Наблюдалось отслаивание пасты от керамики после вжигания. При уменьшении содержания СаО в пасте наблюдается проникновение медного припоя через слой металлизирующего покрытия, что снижает механическую прочность паяных изделий. Наличие в пасте спека керамики в количестве, превышающем указанное в табл. 1, приводит к снижению вязкости межмолибденового вещества, образованного в металлизирующем покрытии при вжигании, что отрицательно сказывается на механической прочности изделий при пайке медью. Уменьшение количества вводимого в пасту спека значительно ухудшает сцепление металлизирующего покрытия с ке рамическим изолятором. Для определения механической проч ности соединений на разрыв использовали металлизированные керамические полувосьмерки, которые спаивали попарно (спай торцовый )через металлические (иайбы из прецизионных сплавов типа, 29НК или k2. Пайку медью произ водили в среде сухого водорода с точ кой росы не выше .Время выдержк При пайке не превышало 8 мин, температура пайки ПОП+Ю С. Удельные усилия на разрыв спаев, выполненных на полувосьмерках, металлизированных пастами составов К 1-3 и по прототипу, приведены в табл. 2, Увеличение прочности на разрыв обеспечивается наличием в металлизиру«и ей пасте спека, улучшающего сцеп ление-металлизирующего покрытия с ке рамическим изолятором, и СаО, повышающем вязкость межмолибденового вещества покрытия, за счет чего исключается проникновение медного припоя через слой металлизирующего покрытия аа указанное время пайки. Были изготовлены макетные образцы корпусом полупроводниковых приборов, керамические изоляторы которых металлизированы предлагаемой пастой и спаяны с металлическими деталями из прецизионных сплавов 29 НК или медным припоем, результаты испытаний которых даны в табл. 3. Предлагаемый состав пасты в отличие от прототипа повьшает механическую прочность на разрыв спаев металла с керамикой,как видно из табл.2, исключает помол молибденового порошка при приготовлении пасты, что в 5-8 раз сокращает время его приготс вления, дает возможность исключить применение серебросодержащего припоя при изготовлении, например, металлокёрамических корпусов силовых полупроводниковых приборов. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для металлизации керамики | 1981 |

|

SU1004321A1 |

| Паста для металлизации керамики | 1979 |

|

SU837961A1 |

| Состав для металлизации керамики | 1980 |

|

SU952826A1 |

| Паста для металлизации керамики на основе нитридов | 1982 |

|

SU1098926A1 |

| Состав пасты для металлизации корундовой керамики и способ ее изготовления | 1985 |

|

SU1289863A1 |

| Паста для металлизации керамики | 1979 |

|

SU833881A1 |

| Паста для металлизации корундовой керамики | 1979 |

|

SU787395A1 |

| Состав для металлизации керамики | 1986 |

|

SU1401032A1 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2007 |

|

RU2336249C1 |

| Состав для металлизации муллитокорундовой керамики | 1987 |

|

SU1498743A1 |

23,3

25, 22,0

Т а б л и ц а

26,1 23,8 28,1|

Продолжение табл. 2

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР ff , кл | |||

| Г Qi В ijl/li, 197 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Марин К.Г, Пасты для металлизации спеченной а/ж)мооксидной керамики 22 ХС | |||

| - Электронная техника | |||

| Сер | |||

| Материалы, вып | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| (Б ) | |||

Авторы

Даты

1983-08-30—Публикация

1982-02-25—Подача