Изобретение относится к электровной и радиоэлектронной технике,, машиностроению, приборостроению и другим областям техники, где используются, прочные вакУумнотплотные спаи бромеллитовой керамики с металлом.. Известны составы паст для металлизёщии кёрамйкй,; которые состоят из тугоплавкой основы, обычно молибдена или вольфрама и минерализатора в виде металлов,окислов, гидридов я щ.соединений, их смесей, стекол и э;.

. . ...

Однако одни из этих составов; на вольфрсшовой основе с добавками требует повышенной температуры вжигания, (до 1450-1б50с), что нежелательно, учитывгш увеличиваяхцуюся с ростом текшературы термообработки токсичностьокиси бурения, другие из-за применения титансодержшцих веществ (в количестве 10-15 вес.%) ухудщшот диэлектрические характерис тики кераьшческих изделий, третьи имеют ограничения по температуре пайки применяемых затем припоев.

Наиболее широко дпя металлизгщии бромеллитовой керамики используется состав, содержащий, вес.%: молибден

70-86J ферромарганец 1-9; минерализатор состава, вес.%: SiOi 45-65;

15-25; MgO 15-30; TiO,j.8-23 r3j. r Нанесенное покрытие выжигается при . 1250-1270 С в среде .формиргаэа или

в вакууме.

Недостатками этого покрытия являются сложность применения его для

10 .пайки медным припоем из-за остекловывания покрытия в процессе пайки,что снижает механическую прочность спаев а также низкая вакуумная надежность металлокерамических узлов, паяных

5 медно-золотым припоем/ сэсобенно учитывая нестабильность структуры отечественного керамического материала.

Наиболее близким к изобретению является состав пасты, используемый

20 для металлизации корундовой керамики, содержащий, вес.%: молибден 70f стекло СТ-1-30. С став стекла СТ-1, Бес.%: МпО 48,S-5T),5; Al-O} 19,4-20,2; SiO« 28,6-30,6; 110, 15 4.

Однако дпя бромеллитовой керамики этот состав не подходит, так как содержание стекла (30%) в пасте оказывается избыточным, после вжи1гания имеет место остекловывание

30

металлизационного слоя, после пайки

не обеспечивается вакуумная плотность и механическая прочность спая. Цель изобретения - повышение вакуумной надежности и механической прочности спаев бромеллитовой керамики с металлом.

. Поставленная цель достигается тем, что паста для металлизации керамики, включающая молибден и стекло, содержащее, МпО 48,5-50,05; AlaO 19,4-20,2; SiOa 28,6-30,6 и . 0,5-1,5, дополнительно содержит МоО при следуквдем соотношении 1$омпонентов, мас.%:

молибден70-78

Стекло20-28

МоОа2-10

Ласта изготавливается следукнцим образом.

Компоненты пасты, взятые в требуемом соотношении, перемешивают мок о

рым способом с биндером на коллоксилиновой основе и наносят на поверх.ность керамики ОБ-1 (с содержанием ВеО не менее 99 вес.%) намазкой кисточкой, пульверизацией и др. методами. Эатем при 1330±30°С в среде увлажненного формиргаза осуществляют вжигание пасты в течение 40tlO мин, наносят второй металлизационный слой - никель, и производят пайку

0 металлизированной керамики с металлом различными (медно-золотыми, медно-серебряными) припоями. Пайку медным припоем осуществляют без слоя никеля.

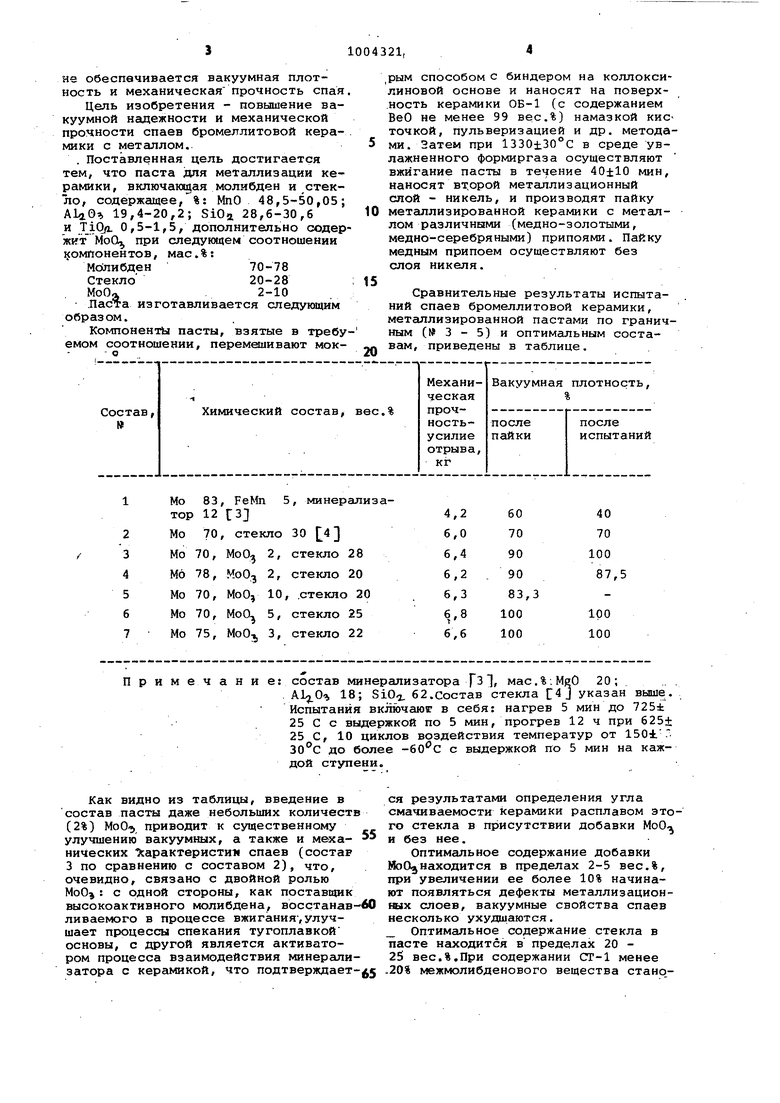

Сравнительные результаты испытаний спаев бромеллитовой керамики, металлизированной пастами по граничным ( 3 - 5) и оптимальным составам, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для металлизации керамики на основе нитридов | 1982 |

|

SU1098926A1 |

| Паста для металлизации алюмооксидной керамики | 1980 |

|

SU881081A1 |

| Паста для металлизации керамики | 1977 |

|

SU653237A1 |

| Паста для металлизации алюмооксидной керамики | 1981 |

|

SU1004320A1 |

| Паста для металлизации высокоглиноземистой керамики | 1982 |

|

SU1038325A1 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 1991 |

|

RU2016887C1 |

| Фритта | 1977 |

|

SU643473A1 |

| Паста для металлизации керамики | 1982 |

|

SU1044617A1 |

| Состав для металлизации керамики | 2022 |

|

RU2803271C1 |

| Паста для металлизации керамики | 1978 |

|

SU765243A1 |

Примечани

Как видно из таблицы, введение в состав пасты даже небольших количеств (2%) МоО-., приводит к существенному

улучшению вакуумных, а также и меха- нических 5сарактеристии спаев (состав 3 по сравнению с составом 2), что, очевидно, связано с двойной ролью с одной стороны, как поставщик высокоактивного молибдена, восстанав-60 ливаемого в процессе вжигания, улучшает процессы спекания тугоплавкой основы, с другой является активатором процесса взаимодействия минерализатора с керамикой, что подтверждает- 5

ся результатами определения угла смачиваемости керамики расплавом этого стекла в присутствии добавки МоО и без нее.

Оптимальное содержание добавки HoOjнаходится в пределах 2-5 вес.%, при увеличении ее более 10% начинают появляться дефекты металлизационгалх слоев, вакуумные свойства спаев несколько ухудшаются. Оптимальное содержание стекла в пасте находится в пределах 20 25 вес.%,При содержании СТ-1 менее .20% межмолибденового вещества станое: состав минерализатора ГзЪ мас.%.МвО 20; . 18; SiO 62.состав стекла C4J указан выше. Испытания включают в себя: нагрев 5 мин до 725± 25 С с выдержкой по 5 мин, прогрев 12 ч при 625+ 25 С, 10 циклов воздействия температур от 150i.. 30°С до более -бО-с с выдержкой по 5 мин на каждой ступени. вится недостаточно,вакуумная плотность спаев уменьшается при содержа нни более 28%,учитывая нестабильнос структуры исходного керамического материала, на крупнозернистой керамике начинает обнаруживаться остекловывание металлиэационного слоя после вжигания, что также влечет за собой ухудшение механических и вакуумных характеристик. Применение предложенной пасты обеспечивает более высокую механическую прочность и термостойкость вакуумноплотных спаев с бромеллитовой керамикой,, по сравнению с известными составами, что, в свою бчередь, позволяет получать изделия с большей надежностью и долговечностью. Металлокерамические узлы с керамикой, отметаллизированной предлагаемым составом, кроме того, сохраняют конструкцию и вакуумную плотность после воздействия как климати ческих факторов: повышенной влажнос ти и морского тумана, так и механических нагрузок: ударных, вибрацион ных,. Формула изобретения Паста для кюталлизации керамики, включающая молибден, стекло, содержащее, %: МпО 48,5-50,5; АЬОз 19,420,2; SiOj. 28,6-30,6; TiO 0,5-1,5, отличающая ся тем, что, с целью повышения вакуумной надежности и механической прочности спаев бромеллитовой керамики с металлом, она дополнительно содержит МоО при следующем соотношении компонентов, мас.%: Молибден70-78 Стекло20-28 . 2-10 Источники информации, принятые во внимание при экспертизе 1.Патент США 3620799, кл. 117-22, 1971, 2.Авторское свидетельство СССР 449903, кл, С 04 В 41/14, 1974, 3.Авторское свидетельство СССР 568622, кл. С 04 В 41/14, 1977. 4,Батыгин В.Н; и др. Вакуумноплотная керамика и ее спаи с металлами, М,, Энергия, 1973, с. 291 (прототип) .

Авторы

Даты

1983-03-15—Публикация

1981-09-28—Подача