(54) ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ КЕРАМИКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для металлизации керамики на основе нитридов | 1982 |

|

SU1098926A1 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2007 |

|

RU2336249C1 |

| Паста для металлизации алюмооксидной керамики | 1981 |

|

SU1004320A1 |

| Состав для металлизации керамики | 1978 |

|

SU697477A1 |

| Состав для металлизации | 1976 |

|

SU587133A1 |

| Паста для металлизации высокоглиноземистой керамики | 1982 |

|

SU1038325A1 |

| Паста для металлизации алюмооксидной керамики | 1980 |

|

SU881081A1 |

| Паста для металлизации керамики | 1979 |

|

SU833883A1 |

| Паста для металлизации керамики | 1982 |

|

SU1044617A1 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 1991 |

|

RU2016887C1 |

1

Изобретение относится к электронной технике.и может быть использовано для металлизации изделий из алюм оксидной керамики.

Известна паста для металлизации на основе молибдена с добавкой TiH2 и связки изоамилацетата и биндера t.

Состав имеет недостаточную адгезию металлизационного покрытия с алюмоксидной керамикой.

Известен также состав на основе молибдена с керамической добавкой Si 02. - - ИпО 2.

Недостатком известного состава является недостаточная прочность сцеплрния металлизационного покрытия с керамикой на тонкостенных изделиях с малой шириной металлиза- ции.

Наиболее близкая к предлагаемой паста металлизации керамики, включающая 80-90 вес.% Мо и 1020 вес.% спека, содержащий вес.%: - 94,4; 5102.- 2,76; МпО 2,35; - 0,49.

Известно, что для металлизации керамики, не содержащей стеклофазу или содержащей ее недостаточно, в металлизационную композицию не. 2

обходимо вводить добавки, образую щие жидкую фазу при вжигании покрытия, т.е. стеклообразующие добавки. А в известной пасте высокое содержание окиси алюминия (94,4%) придает добавке свойства керамики ВК-94-1, но не делает ее стеклообразующей, так как содержание двуокиси кремния (SiCj) в ней составляет всего 2,76%,

0 что приводит к снижению прочности и надежности металлокерамических спаев на тонкостенных изделиях.

Поставленная цель достигается тем, что паста для металлизации кера5 МИКИ,содержащая 80-90 вес.% Мо и 10-20 вес.% спек, содержащий , МпО и , спек содержит указанные компоненты при следующем их соотношении, Бес.%:

0 siOo. 48,8-49,2

МпО41,8-42,2

,8-9,2

Для получения пасты для мета1ллизации сначала готовят спек. Для этого

5 компоненты спека перемешивают в фарфоровом барабане с шарами в течение 56 ч. Шихту обжигают в окислительной среде при 1150i30 C. Полученный спек измельчают до удельной поверхности

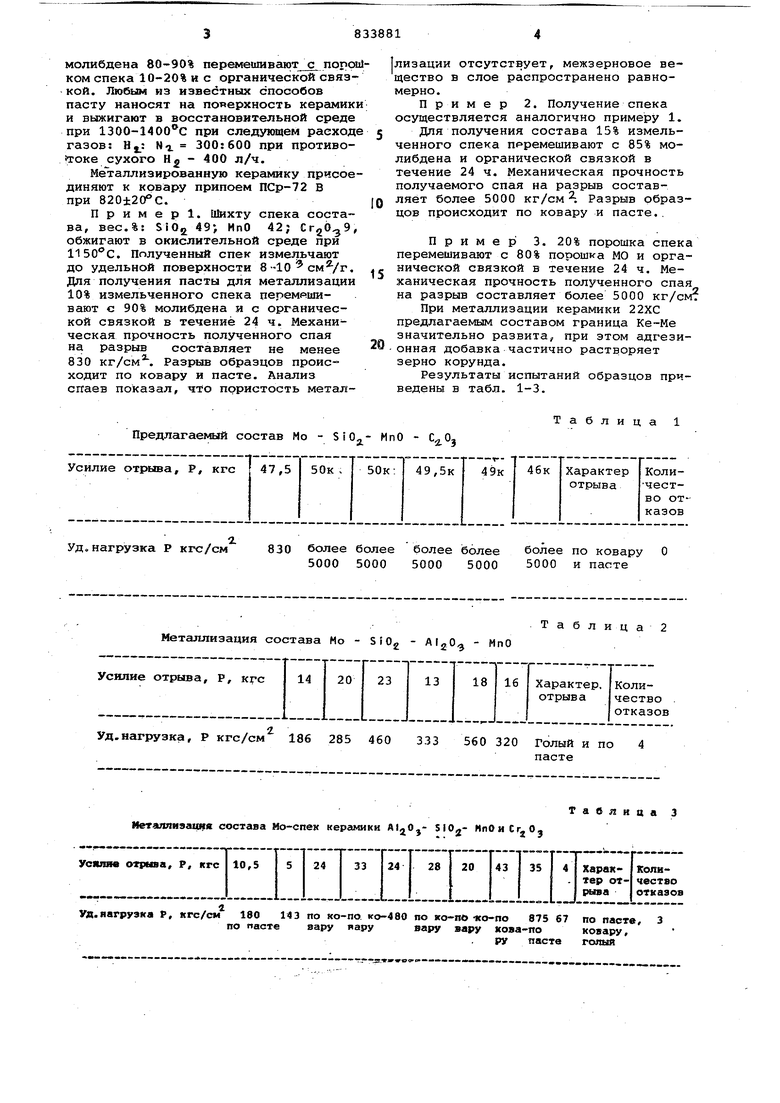

0 8-10 - . Затем порошок молибдена 80-90% перемешивают с nopou ком опека 10-20% и с органической связкой. Любым из известных способов пасту наносят на поверхность керамик и выжигают в восстановительной среде при 1300-1400 С при следующем расход газов: N 300:600 при противо«токе сухого Н - 400 л/ч. Металлизированную керамику присое диняют к крвару припоем ПСр-72 В при 820±20°С. Пример. QtaxTy спека состава, вес.%: SiO 49; ИпО 42; , обжигают в окислительной среде при . Полученный спек измельчают до удельной поверхности 8--10 см /г. Для получения пасты для металлизации 10% измельченного спека перемр ШИвают с 90% молибдена и с органической связкой в течение 24 ч. Механическая прочность полученного спая на разрыв составляет не менее 830 кг/см. Разрыв образцов происходит по ковару и пасте. Анализ сггаев показал, что пористость металПредлагаемый состав Мо - SiO-- МпО -

J Уд.нагрузка Р кгс/см

830 более более 5000 5000

Металлизация состава Мо - SiOg - AtgO - MnO Уд.нагрузка, Р кгс/см 186 285 460 333

Металяиэацяя состава Мо-спек керамики AljOj- SIOjj- MnO и С г. О, Уд.яагруэка Р, кгс/см

Таблица 1

более более

более по ковару 5000 и пасте 5000 5000

Таблица2

Тавяиаа 3 180 143 по ко-по ко-480 по ко-по-ко-пс 875 67 по пасте, 3 по пасте вару иару вару sapy коаа-по ковару, лизации отсутствует, межзерновое вещество в слое распространено равномерно. Пример 2. Получение спека осуществляется аналогично примеру 1. для получения состава 15% измельченного спека перемешивают с 85% молибдена и органической связкой в течение 24 ч. Механическая прочность получаемого спая на разрыв составляет более 5000 кг/см 2-. Разрыв образцов происходит по ковару и пасте.. Пример 3. 20% порошка спека перемешивают с 80% порош а МО и органической связкой в течение 24 ч. Механическая прочность полученного спая на разрыв составляет более 5000 кг/см При металлизации керамики 22ХС предлагаемым составом граница значительно развита, при этом адгезионная добавка частично растворяет зерно корунда. Результаты испытаний образцов приведены в табл. 1-3. 560 320 Голый и по 4 пасте ру пасте голый

Проведенные испытания прочности на разрыв спаев, полученных на основе состава: Мо - 80%, спек {А 12.0э МпО - ) - 20% показывают, что усилие отрыва составляет от 5 до 43 кг. Из десяти испытаний образцов у трех усилие отрыва ниже необходимой величины 20 кг, у двух образцов отрыв голый, т.е. на керамике не остается следов металлизации, что говорит о низкой прочности сцепления металлизационного слоя с керамикой.

Усилие отрыва спаяв на основе заявляемого состава составляет 46-50 кг, отказов по механической прочности нет.

Таким образом, предлагаемый состав позволяет увеличить адгезию металлизационного покрытия к керамике на тонкостенных изделиях с малой шириной металлизации, повысить процент выхода годных изделий и создавать новые конструкции электронных

при6о)ров на основе тонкостенных металлизированных керамических изделий.

Формула изобретения

-fV ,

Паста для металлизации керсмики, содержащая 80-90 вес.% Мо и 1020 вес.% спека, включающего SJO.MnO иС г, 0, отличающаяся тем, что, с целью повышения прочности и надежности металлокерамических спаев на тонкостенных изделиях, спек

0 содержит указанные компоненты при следующем соотношении,вес. %;

StO,i48,8-49,2

МпО41,8-42,2

,8-9,2

5

Источники информации, принятые во внимание при экспертиз©

1,Авторское свидетельство СССР 200472, кл. С 04 В 41/14,

2,Электронная техника, сер. 6, вып. 5, 1974, с. 25-28.

3,Электронная техника сер. б, вып. 5, 1978, с. 105-110

Авторы

Даты

1981-05-30—Публикация

1979-02-01—Подача