(54) СОСТАВ ДЛЯ МЕТАЛЛИЗАЦИИ КЕРАМИКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для металлизации высокоглиноземистой керамики | 1982 |

|

SU1038325A1 |

| Паста для металлизации керамики | 1979 |

|

SU833881A1 |

| Паста для металлизации керамики | 1981 |

|

SU1004321A1 |

| Состав для металлизации керамики | 2022 |

|

RU2803271C1 |

| Способ металлизации алюмонитридной керамики | 2021 |

|

RU2778363C1 |

| Паста для металлизации алюмооксидной керамики | 1981 |

|

SU1004320A1 |

| Состав для металлизации керамики | 1986 |

|

SU1401032A1 |

| Паста для металлизации керамики | 1982 |

|

SU1044617A1 |

| Состав для металлизации керамики | 1978 |

|

SU697477A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

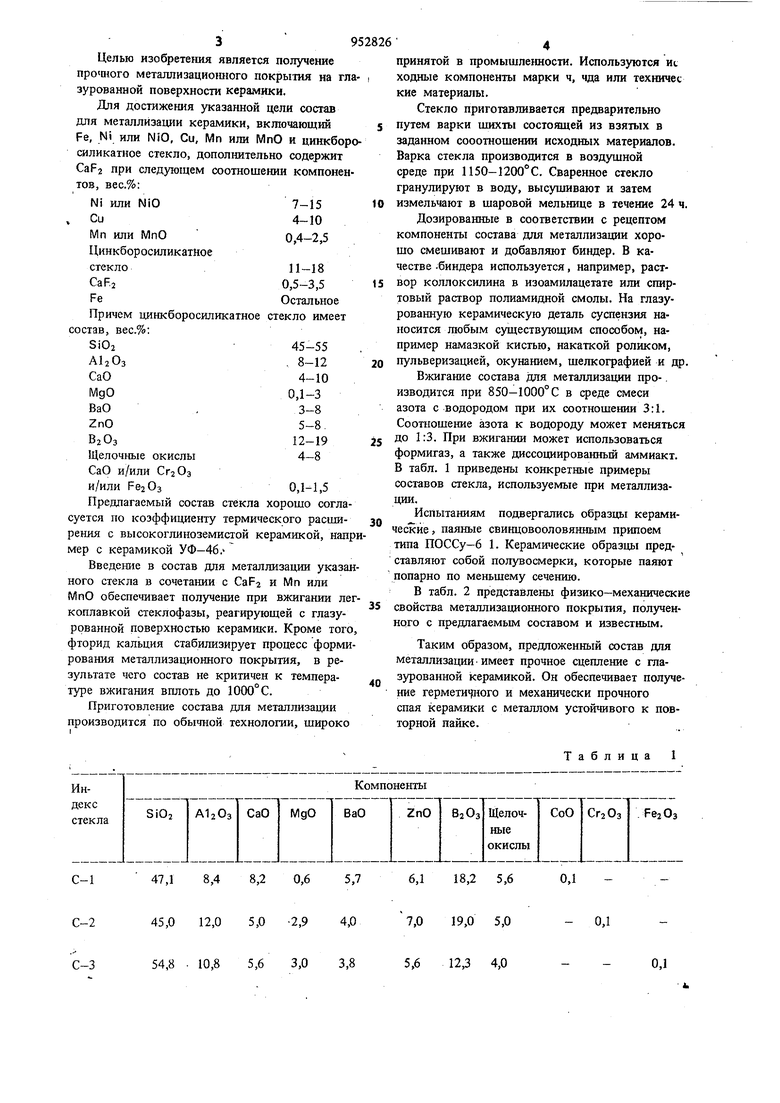

Изобретение относится к составам для металлизации керамики, используемой для получения герметичных соединений с метал-1 лом, применяющихся в электротех1шческой, электронной и других областях промышленности. Известен состав 1 для металлизации керамики, содержащий, вес.%: карбонильного железа 34,3, окиси никеля 35,4, бората глицерина 20,0 окиси хрома 5,4, окиси молибдена 3,5, фтористого натрия 0,7 и фтористого кальция 0,7. Однако указанный состав не обеспечивает прочное сцепление покрытия с глазурованной керамикой, при этом предел прочности при разрыве металлизированных этим составом и паяных глазурованных керамических образцов составляет 90-110 кг/см. Известен состав для металлизации, содержащий, вес.%: железо 56-64, никель 8-13, медь 2-7, фритту 23-28, причем фритта имеет следующий состав, вес.%: ВгОз 36-40, NazO 15-18, СаО 8-12, МдО 4-8, SiOj 26-28 МоаОз 1-8. Этот состав имеет прочное сцепление с неглазурованным фарфором и обео печивает герметичность спая керамики ,с металлом. Предел прочности при разрыве металлизированных таким составом неглазурованных фарфоровых образцов составляет 180-200 кг/см, спай герметичен 2. Однако при металлизации )тсазанным составом глазурованных керамических образцов получается остеклованное покрытие непригодное к пайке, т. е. не обеспечивается герметичность спаев. Наиболее близким к заявляемому техническим рещением является состав для металлизации керамики, содержащий Fe,20-70 вес.% Ni или NiO, 30-70 вес.% Си, Мп или МпО 8 - 12 вес.%, цинкборсиликатное стекло. Вжигание состава производится при 700-1100 С в среде азота или аргона 3. Однако указанный состав с содержанием 8- 12 вес.% стекла не обеспечивает прочного сцепления покрытия с глазурованной керамикой. Предел прочности при разрьгае металлизированных и паяных образцов составляет 70-85 кг/см . Кроме того,, известный состав для металлизации отень чувствителен к газовой среде .при вжигании. 3 Целью изобретеьшя является получение прошого металлизациошюго покрытия на гл зурованной поверхности керамики. Для достижения указанной цели состав для металлизации керамики, включающий Fe, Ni или NiO, Си, Mn или MnO и цинкбор силикатное стекло, дополнительно содержит Сар2 при следующем соотнощении компонен тов, вес.%: Ni или N107-15 . Си4-10 Мп или МпО 0,4-2,5 Цинкборосиликатное стекло11-18 CaFj0,5-3,5 FeОстальное Причем цинкборосиликатное стекло имеет состав, вес.%: Si0245-55 АЬОз, 8-12 СаО4-10 МдО0,1-3 ВаО,3-8 ZnO5-8. ВгОз12-19 Щелочные окислы4-8 СаО и/или СггОз и/или FejOa0,1-1,5 Предлагаемый состав стекла хорошо согла суется по коэффициенту термического расширения с высокоглиноземистой керамикой, нап мер с керамикой УФ-46. Введемте в состав для металлизации указа ного стекла в сочетании с CaFa и Мп или МпО обеспечивает получение при вжигании л коплавкой стеклофазы, реагирующей с глазурованной поверхностью керамики. Кроме тог фторид кальция стабилизирует процесс форм рования металлизационного покрытия, в результате чего состав не критичен к температуре вжигания вплоть до 1000° С. Приготовлегше состава для металлизации производится по обычной технологии, широко

С-1

С-2

С-3

0,1

18,2 5,6

6,1

- 0,1

7,0 19,0 5,0

0,1

5,6 12,3 4,0 принятой в промышленности. Используются ис ходные компоненты марки ч, чда или техничес кие материалы. Стекло приготавливается предварительно путем варки шихты состоящей из взятых в заданном сооотношении исходных материалов. Варка стекла производится в воздушной среде при 1150-1200°С. Сваренное стекло гранулируют в воду, высушивают и затем измельчают в шаровой мельнице в течение 24 ч. Дозированные в соответствии с рецептом компоненты состава для металлизации хорошо смешивают и добавляют биндер. В качестве -биндера используется, например, раствор коллоксилина в изоамилацетате или спиртовый раствор полиамидной смолы. На глазурованную керамическую деталь суспензия наносится любым существующим способом, например намазкой кистью, накаткой роликом, пульверизацией, окунанием, шелкографией и др. Вжигание состава для металлизации про-. изводится при 850-1000° С в среде смеси азота с водородом при их соотношении 3:1. Соотношение азота к водороду может меняться до 1:3. При вжигании может использоваться формигаз, а также диссоциированный аммиакт. В табл. 1 приведены конкретные примеры составов стекла, используемые при металлизации. Испытаниям подвергались образцы керамические паяные свинцовооловяьшым припоем типа ПОССу-6 1. Керамические образцы представляют собой полувосмерки, которые паяют попарно по меньшему сечению. В табл. 2 представлены физико-механические свойства металлизационного покрытия, полученного с предлагаемым составом и известным. Таким образом, предложенный состав для металлизации имеет прочное сцепление с глазурованной керамикой. Он обеспечивает получение герметирюго и механически прочного спая керамики с металлом устойчивого к повторной пайке. Таблица 1

55,0 8,0 4,0 0,1 7,08,0 12,0 4,4

С-5

51,4 8,0 10,0 0,1 3,05,0 13,0 8,0

С-6 45,0 12,0 5,0 2,9 4,07,0 19,0 С-854,0 12,0 4,0 0,1 4,15,0

Пример 1 NiO 7

Си 10

900-950

МпО 2,5 стекло С-1-18

CaFa 0,5 Fe 62

Пример 2

Ni 15 Си4

Мп 0,4 стекло C-2-ll CaFz3,5

Fe66,1

900-950

1,5

305

100

310

100

315

310

100 5,00,05 0,02 0,03 12,0 7,30,10,6 0,8 Табпица2

стекло С-3-11 СаРг 0,5

Fe65

Пример 4 Ni7

900-950

Си

10

0,4

С-4-11

3,5

68,1 15

4

2,5

900-950

5-18

900-950

900-950

900-950

310

100

310

100

315

100

305

100

310

100

Авторы

Даты

1982-08-23—Публикация

1980-08-19—Подача