Изобретение относится к отраслям народного хозяйства, например топливно-энергетической, связанным со сжиганием в кислороде воздуха твердых, жидких или газообразных горючих, и может быть использовано для комплексной утилизации тепла и ряда компонентов, содержащихся в промышленных выбросах в атмосферу.

Известно устройство для очистки промышленных выбросов, содержащее корпусрезервуар, входной и выходной патрубки для газа и жидкости, приспособление для разбрызгивания жидкости, расположенное на противоположных стенках корпуса, а также сетку, установленную в нижней части корпуса 1.

Недостатками известного устройства являются невысокая эффективность теплои массообмена с топочными газами и недостаточно полная их очистка. Это обусловлено относительно низкой удельной поверхностью капель в дальнобойных струях жидкости в объеме зоны тепло- и массообмена стазами и пылью внутри корпуса. Устройство плохо компонуется с магистралями помышленных выбросов, имеющими высокие массовые расходы.

Наиболее близким к изобретению по технической сущности и достигаемому результату является аппарат для охлаждения и очистки промышленных выбросов в атмосферу, включающий корпус, входной и выходной газоходы, водяные коллекторы с форсунками и контактное устройство 2.

Недостатками данного устройства являются его некомпактность, значительные потери тепла и недостаточная степень очистки газа из-за малой удельной поверхности контакта капель охладителя с нагретым газом, так как использование охладителя с большей удельной поверхностью в данном устройстве приводит к уносу значительной массы мелкодисперсных капель жидкости, отслеживающих при своем движении линии тока газа и не задерживаемых вследствие этого жалюзийными каплеотбойниками. Направление форсунками водяного коллектора факелов жидкости навстречу потоку газа приводит к его торможению и, как следствие, к повыщению гидравлического сопротивления газового тракта.

Цель изобретения - повышение степени очистки промышленных выбросов и снижения потерь тепла в окружающую среду за счет снижения потерь тепла в окружающую среду.

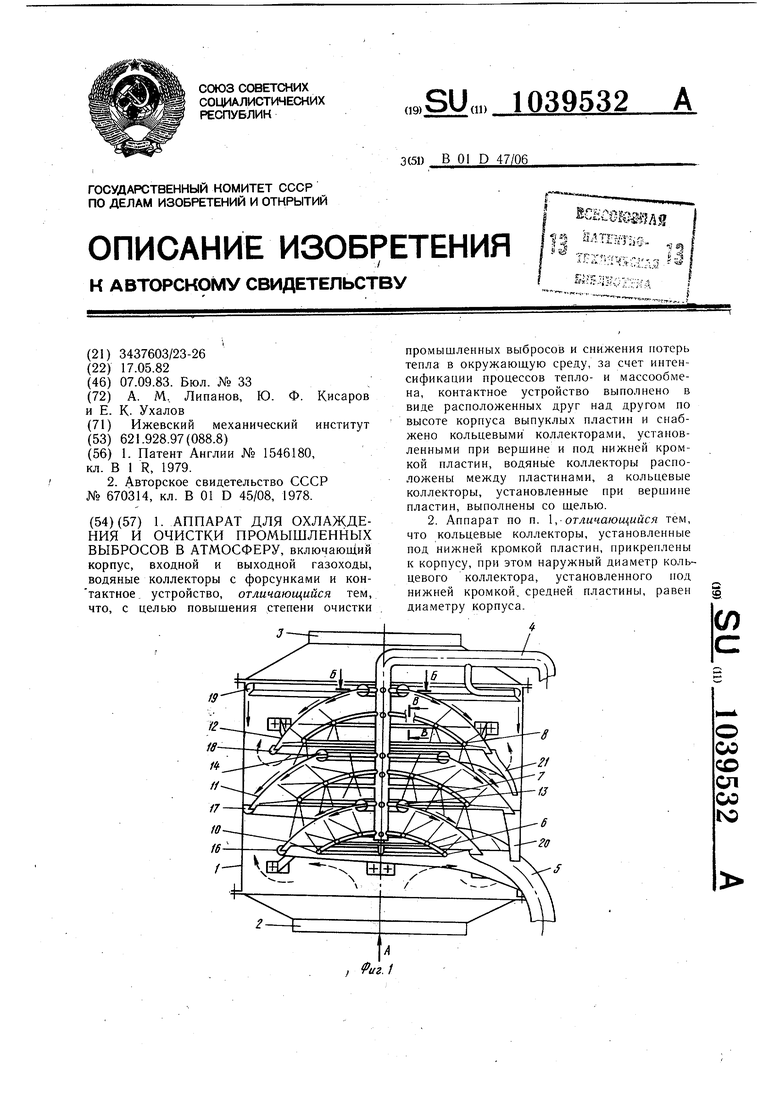

Указанная цель достигается тем, что в аппарате для охлаждения и очистки промыщленных выбросов в атмосферу, включающем корпус, входной и выходной газоходы, водяные коллекторы с форсунками и контактное устройство, последнее выполнено в виде расположенных друг над другом по высоте корпуса выпуклых пластин

и снабжено кольцевыми коллекторами, установленными при вершине и под нижней кромкой пластин, водяные коллекторы расположены между пластинами, а кольцевые

коллекторы, установленные при вершине пластин, выполнены со щелью.

В аппарате кольцевые коллекторы, установленные под нижней кромкой пластин, прикреплены к корпусу, при этом наружный диаметр кольцевого коллектора, установленного под нижней кромкой средней пластины, равен диаметру корпуса.

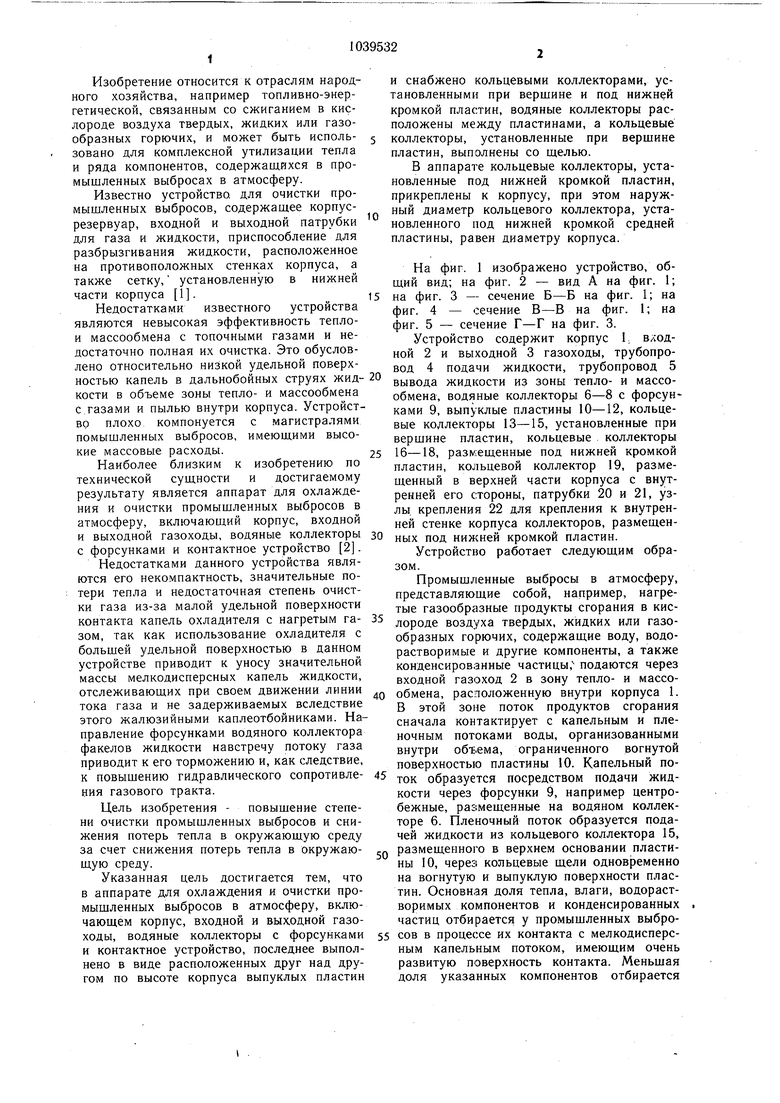

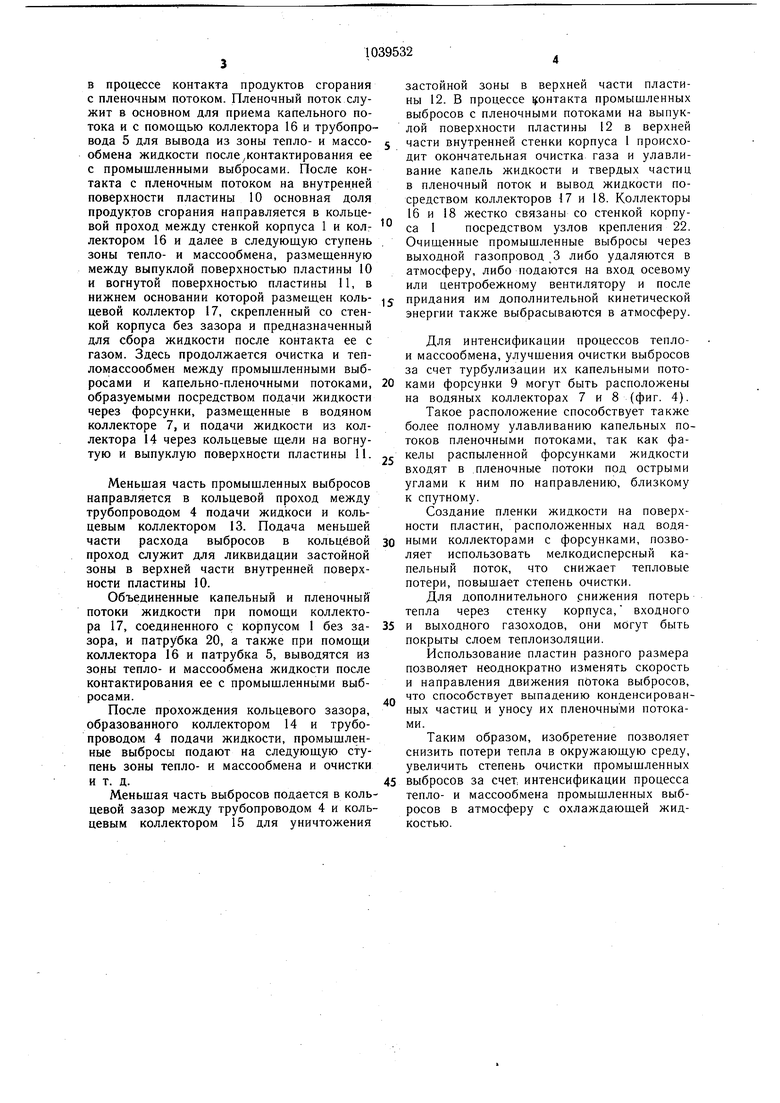

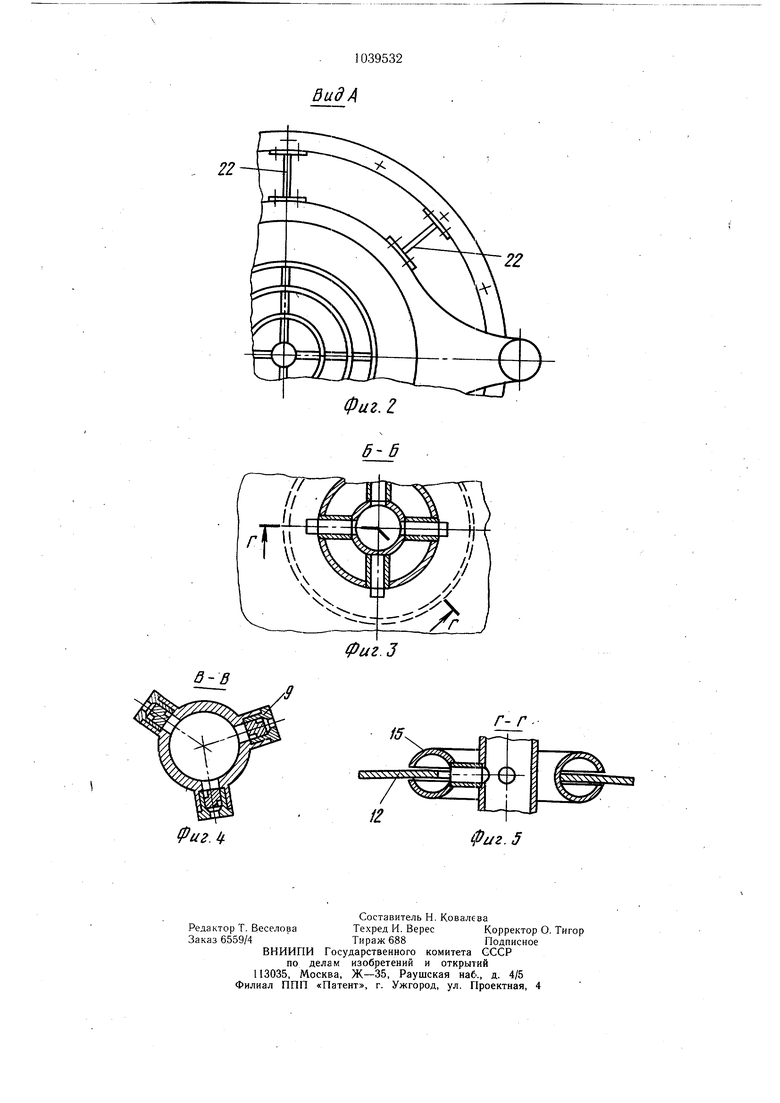

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг. 1;

на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - сечение Г-Г на фиг. 3.

Устройство содержит корпус 1 входной 2 и выходной 3 газоходы, трубопровод 4 подачи жидкости, трубопровод 5 вывода жидкости из зоны тепло- и массообмена, водяные коллекторы 6-8 с форсунками 9, выпуклые пластины 10-12, кольцевые коллекторы 13-15, установленные при вершине пластин, кольцевые коллекторы

16-18, размещенные под нижней кромкой пластин, кольцевой коллектор 19, размещенный в верхней части корпуса с внутренней его стороны, патрубки 20 и 21, узлы, крепления 22 для крепления к внутренней стенке корпуса коллекторов, размещенных под нижней кромкой пластин.

Устройство работает следующим образом.

Промышленные выбросы в атмосферу, представляющие собой, например, нагретые газообразные продукты сгорания в кислороде воздуха твердых, жидких или газообразных горючих, содержащие воду, водорастворимые и другие компоненты, а также конденсированные частицы, подаются через входной газоход 2 в зону тепло- и массообмена, расположенную внутри корпуса 1. В этой зоне поток продуктов сгорания сначала контактирует с капельным и пленочным потоками воды, организованными внутри объема, ограниченного вогнутой поверхностью пластины 10. Капельный поток образуется посредством подачи жидкости через форсунки 9, например центробежные, раг;мещенные на водяном коллекторе 6. Пленочный поток образуется подачей жидкости из кольцевого коллектора 15,

размещенного в верхнем основании пластины 10, через кольцевые щели одновременно на вогнутую и выпуклую поверхности пластин. Основная доля тепла, влаги, водорастворимых компонентов и конденсированных частиц отбирается у промыщленных выбросов в процессе их контакта с мелкодисперсным капельным потоком, имеющим очень развитую поверхность контакта. Меньшая доля указанных компонентов отбирается

в процессе контакта продуктов сгорания с пленочным потоком. Пленочный поток служит в основном для приема капельного потока и с помощью коллектора 16 и трубопровода 5 для вывода из зоны тепло- и массообмена жидкости после контактирования ее с промышленными выбросами. После контакта с пленочным потоком на внутренней поверхности пластины 10 основная доля продуктов сгорания направляется в кольцевой проход между стенкой корпуса 1 и коллектором 16 и далее в следующую ступень зоны тепло- и массообмена, размещенную между выпуклой поверхностью пластины 10 и вогнутой поверхностью пластины 11, в нижнем основании которой размещен кольцевой коллектор 17, скрепленный со стенкой корпуса без зазора и предназначенный для сбора жидкости после контакта ее с газом. Здесь продолжается очистка и тепломассообмен между промышленными выбросами и капельно-пленочными потоками, образуемыми посредством подачи жидкости через форсунки, размешенные в водяном коллекторе 7, и подачи жидкости из коллектора 14 через кольцевые щели на вогнутую и выпуклую поверхности пластины 11.

Меньшая часть промышленных выбросов направляется в кольцевой проход между трубопроводом 4 подачи жидкоси и кольцевым коллектором 13. Подача меньшей части расхода выбросов в кольцевой проход служит для ликвидации застойной зоны в верхней части внутренней поверхности пластины 10.

Объединенные капельный и пленочный потоки жидкости при помощи коллектора 17, соединенного с корпусом 1 без зазора, и патрубка 20, а также при помощи коллектора 16 и патрубка 5, выводятся из зоны тепло- и массообмена жидкости после контактирования ее с промышленными выбросами.

После прохождения кольцевого зазора, образованного коллектором 14 и трубопроводом 4 подачи жидкости, промышленные выбросы подают на следующую ступень зоны тепло- и массообмена и очистки и т. д.

Меньшая часть выбросов подается в кольцевой зазор между трубопроводом 4 и кольцевым коллектором 15 для уничтожения

застойной зоны в верхней части пластины 12. В процессе 1(онтакта промышленных выбросов с пленочными потоками на выпуклой поверхности пластины 12 в верхней части внутренней стенки корпуса 1 происходит окончательная очистка газа и улавливание капель жидкости и твердых частиц в пленочный поток и вывод жидкости посредством коллекторов 17 и 18. Коллекторы 16 и 18 жестко связаны со стенкой корпуса 1 посредством узлов крепленая 22. Очищенные промышленные выбросы через выходной газопровод 3 либо удаляются в атмосферу, либо подаются на вход осевому или центробежному вентилятору и после придания им дополнительной кинетической энергии также выбрасываются в атмосферу.

Для интенсификации процессов теплои массообмена, улучшения очистки выбросов за счет турбулизации их капельными потоками форсунки 9 могут быть расположены на водяных коллекторах 7 и 8 (фиг. 4).

Такое расположение способствует также более полному улавливанию капельных потоков пленочными потоками, так как факелы распыленной форсунками жидкости входят в пленочные потоки под острыми углами к ним по направлению, близкому к спутному.

Создание пленки жидкости на поверхности пластин, расположенных над водяными коллекторами с форсунками, позволяет использовать мелкодисперсный капельный поток, что снижает тепловые потери, повышает степень очистки.

Для дополнительного снижения потерь тепла через стенку корпуса, входного и выходного газоходов, они могут быть покрыты слоем теплоизоляции.

Использование пластин разного размера позволяет неоднократно изменять скорость и направления движения потока выбросов, что способствует выпадению конденсированных частиц и уносу их пленочными потоками.

Таким образом, изобретение позволяет снизить потери тепла в окружающую среду, увеличить степень очистки промышленных выбросов за счет интенсификации процесса тепло- и массообмена промышленных выбросов в атмосферу с охлаждающей жидкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДОГРЕВА ВОДЫ ДЛЯ ОТОПЛЕНИЯ И/ИЛИ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ГАЗОВЫЙ ГЕНЕРАТОР ТЕПЛА ДЛЯ УСТАНОВКИ | 1993 |

|

RU2018771C1 |

| Устройство для очистки газа | 1990 |

|

SU1754178A1 |

| УСТАНОВКА ДЛЯ САНИТАРНОЙ ОЧИСТКИ ГАЗОВЫХ ПРОМЫШЛЕННЫХ ВЫБРОСОВ | 1992 |

|

RU2047816C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ТОКСИЧНЫХ ВЕЩЕСТВ ИЗ ГАЗООБРАЗНЫХ ВЫБРОСОВ (ВАРИАНТЫ) | 1994 |

|

RU2104752C1 |

| Пылеуловитель для мокрой очистки высокотемпературных газов | 1981 |

|

SU982753A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2014 |

|

RU2574411C1 |

| УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ | 2008 |

|

RU2380166C1 |

| Насадка массообменного аппарата | 2021 |

|

RU2781909C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И УТИЛИЗАЦИИ ОТХОДЯЩИХ ДЫМОВЫХ ГАЗОВ | 2013 |

|

RU2530405C1 |

| АКУСТИЧЕСКАЯ СИСТЕМА ГАЗОПЫЛЕОЧИСТКИ ВОЗДУШНЫХ ВЫБРОСОВ | 2017 |

|

RU2655981C1 |

1. АППАРАТ ДЛЯ ОХЛАЖДЕНИЯ И ОЧИСТКИ ПРОМЫШЛЕННЫХ ВЫБРОСОВ В АТМОСФЕРУ, включающий корпус, входной и выходной газоходы, водяные коллекторы с форсунками и контактное устройство, отличающийся тем, что, с целью повышения степени очистки (Шля П йлт1: т,0 x :лs:fVv;:|;д;| промышленных выбросов и снижения потерь тепла в окружающую среду, за счет интенсификации процессов тепло- и массообмена, контактное устройство выполнено в виде расположенных друг над другом по высоте корпуса выпуклых пластин и снабжено кольцевыми коллекторами, установленными при вершине и под нижней кромкой пластин, водяные коллекторы расположены между пластинами, а кольцевые коллекторы, установленные при вершине пластин, выполнены со шелью. 2. Аппарат по п. ,-отличающийся тем, что кольцевые коллекторы, установленные под нижней кромкой пластин, прикреплены к корпусу, при этом наружный диаметр кольцевого коллектора, установленного под нижней кромкой, средней пластины, равен диаметру корпуса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для формирования многослойного пакета из древесностружечного материала | 1988 |

|

SU1546180A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для очистки газа | 1978 |

|

SU670314A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-09-07—Публикация

1982-05-17—Подача