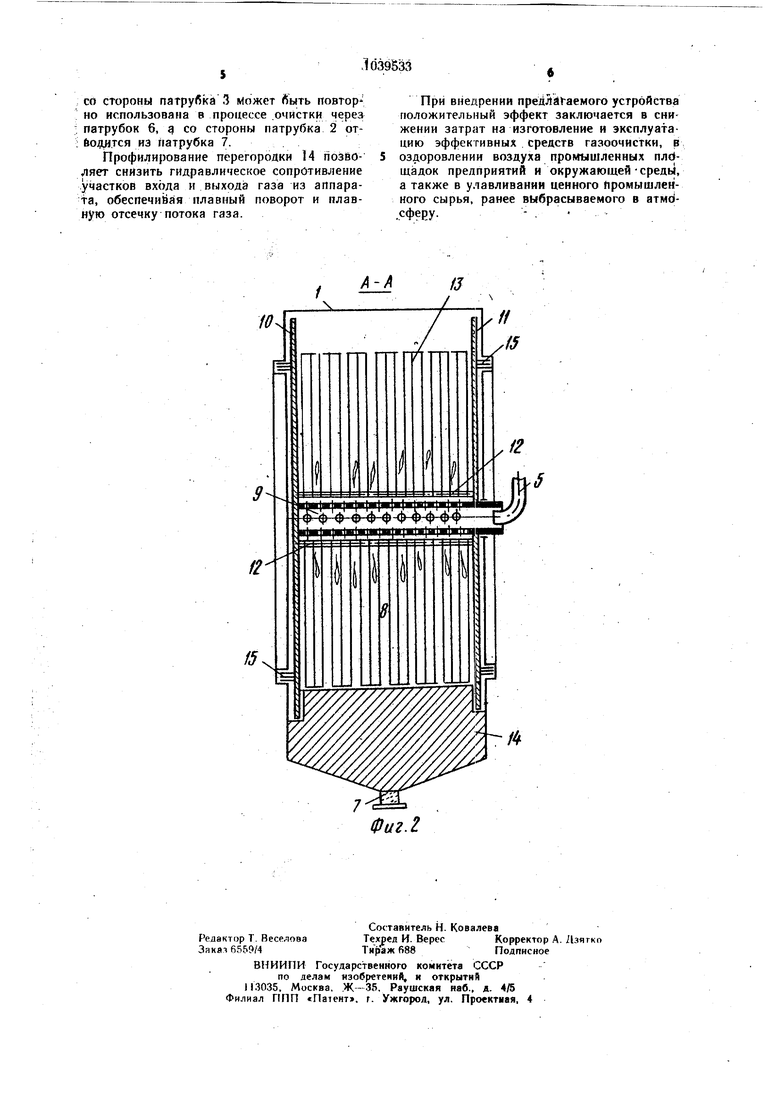

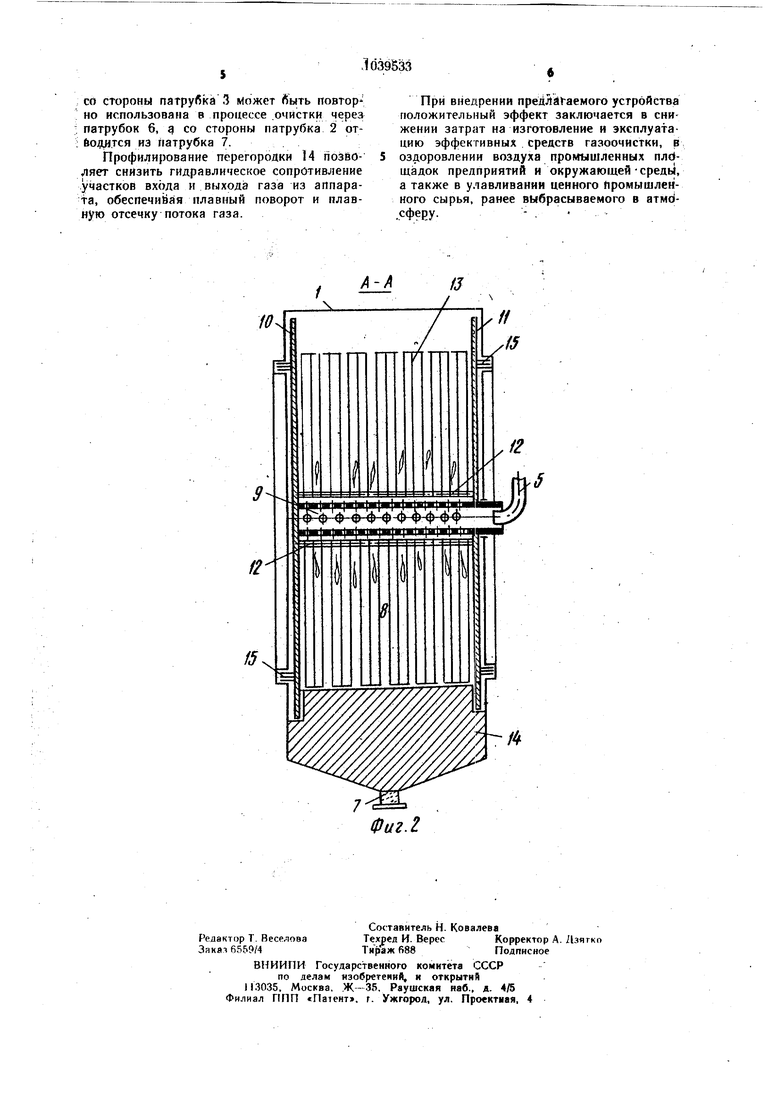

Изобретение относится к технике мокрой очистки газов от механических примесей и веществ в парогазовом состоянии и может быть использовано в различных отраслях народного хозяйства. Известно устройство для, очидтки газов, включающее корпус, ротор с пустотелым перфорированным валом, приводом и отбойными пластинами, оросительным устройством и устройством для выгрузки уловленных частиц. Причем ротор выполнен в виде цилиндрической перфорированной обечайки и конусной части, угол при вершине которой составляет 60-90° 1. Известное устройство не обеспечивает высокой очистки газов особенно от тонкодисперсных механических примесей вследствие поперечной промывки очищаемого газа. Поперечная промывка газа промывной жидкостью не создает высококачественного контакта из-за невысокой относительной скорости движения фаз потока и малым временем контакта. Наиболее близким к изобретению по технической сущности и достигаемому результату является центробежно-мокрый пылеуловитель, включающий корпус с патрубками ввода и вывода газа и промывной жидкости, емкость для сбора щлама, динамический распылитель, содржащий распределитель промывной жидкости, выполненный в виде полого перфорированного вала, размещенного между двумя дисками, при этом полость вала сообщена с полостью патрубка ввода промывной жидкости, а распылитель снабжен стержнями, установленными на валу, и гибкими нитями, закрепленными на стержнях 2. Известное устройство имеет ряд недостат ков, снижающих эффективность очистки газов от частиц микронного и субмикронного размера, а также веществ в парогазовом состоянии; неравномерность плотности орошения жидкостью очищаемого газа по высоте динамического распылителя из-за того, что поток газа, входящий сверху в объем распылителя, увлекает вниз жидкость, распыляемую верхней частью распылителя; неравномерность дисперсного состава частиц распыленной жидкости, промывающей очищаемый газ, т. е. поток газа, входящий по оси распылителя, промывается грубодисперсными жидкими частицами а газ, поднимающийся вверх у стенки корпуса, промывается тонкодисперсными жид: кими частицами, которые раздроблены кон цами нитей, имеющими наибольшую окруж ную скорость движения; повыщенное гидравлическое сопротивление распылителя, вследствие поворота потока газа на 180°в его объеме. Цель изобретения - повышение эффективности очистки газа. Поставленная цель достигается тем, что центробежно-мокрый пылеуловитель, включающий корпус с патрубками ввода и вывода газа и промывной жидкости, емкость для сбЬра щла-ма, динамический распылитель, содержащий распределитель промывной жидкости, выполненный в виде полого перфорированного вала, размещенного между двумя дисками, при этом полость вала сообщена с полостью патрубка ввода промывной жидкости, а распылитель снабжен стержнями, установленными на валу, и гибкими нитями, закрепленными на стержнях, снабжен перегородкой, нижний конец которой прикреплен к днищу корпуса, а верхний примыкает к гибким нитям, при этом патрубки ввода и вывода газа расположены по обе стороны перегородки. Патрубки ввода и вывода газа выполнены тангенциальными. Верхний конец перегородки выполнен с треугольным сечением Кроме того, диски снабжены уплотнениями, соединенными с торцами корпуса. Такое выполнение устройства позволяет одноступенчатый процесс очистки газов преобразовать в трехступенчатый, причем процесс Очистки в корпусе пылеуловителя может быть выполнен с противоточно-перекрестной промывкой распыленной жидкостью очищаемого газа или с прямоточноперекрестной промывкой и увеличенным временем контакта., Преимущ(гство предлагаемого устройства в сравнении с прототипом заключается в равномерном орощении жидкостью очищаемого газа с равномерным дисперсным составом жидких частиц, так как газ огибает динамический распылитель у концов нитей, это обусловлено радиальной установкой в полости корпуса рассекателя и выполнения тангенциальными патрубков вво да и вывода газа; в создании дополнительных двух ступеней очистки газа и в повышении степени использования промывной жидкости за счет размещения с обеих сторон рассекателя патрубков для ввода и вывода газа и разделении емкости корпуса на две изолированные части; в снижении гидравлического сопротивления пылеуловителя из-за огибания очищаемым газом распылителя, выполнения профилированной под треугольник верхней части рассекателя, что позволяет плавно направлять и отсекать поток газа у распылителя, а также способностью к самостоятельной транспортировке газа при вращении распылителя в сторону выходного патрубка. На фиг. 1 схематично изображено предлагаемое устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1. Устройство включает в себя цилиндрический корпус 1 с патрубками 2 ввода и патрубком 3 вывода газа, емкости 4

для сбора шлама патрубком 5 для подачи промывной жидкости и патрубками 6 и 7 для слива шлама. Внутри корпуса 1 установлен динамический распылитель 8, содержащий полый перфорированный вал 9, закрепленный между двумя дисками 10 и 11, у поверхности которого установлены стержни 12 с закрепленными на них нитями 13. Причем в нижней части корпуса 1 установлена радиальная перегородка 14, закрепленная основанием к торцовым стенкам, делящая емкость 4 на две изолированные части и, по обеим сторонам которой размещены патрубки 2 и 3 на одной оси, перпендикулярной перегородйе 14. Кроме того, верхняя часть перегородки 14 выполнена профилированной, например под треугольник, а диски 10 и 11 снабжены герметичным уплотнением 15 с торцовыми стенками корпуса 1.

Устройство для мокрой очистки газов работает следующим .образом.

Перед подачей запыленного газа в кор-пусе 1 приводится во вращение динамический распылитель 8. Вовнутрь вала 9 через патрубок 5 подается промывная жидкость, которая, пройдя сквозь перфорацию. боковых стенок вала 9, поступает в пространство между нитями 13 распылителя 8, где дробится вращающимися нитями 13 до высокодисперсного состояния, а частицы жидкости приобретают большой импульс движения за счет все возрастающей от центра к периферии распылителя 8 центробежной силы. По траектории, близкой к касательной к боковой поверхности распылителя 8, частицы жидкости дисперсируются в кольцевое пространство между корпусом 1 и нитями 13. Пересекая это пространство, частицы жидкости сепарируются на стенку корпуса 1, разделяются на две части и стекают вниз, перекрывая в виде жидкихзавес живые сечения патрубков 2 и 3.

После образования жидких завес в патрубках 2 и 3 в аппарат, подается запыленный газ, который на входе в полость патрубка 2 изменяет направление своего движения и проходит сквозь жидкую завесу, подвергаясь перекрестной промывке в первой ступени процесса очистки газа. Происходит осаждение пыли на частицах жидкости и увлажнение газа, которое вызывает процесс конденсации молекулярной влаги на частицах пыли и коагулирование пылевых и жидких частиц, что увеличивает размер частиц пыли и подготовку их к осаждению в рабочем объеме аппарата. Пройдя завесу в патрубке 2, газ обтекает профилированную под треугольник перегородку 14 и направляется в кольцевое пространство между динамическим распылителем 8 и стенкой корпуса 1, где встречается с распыленной жидкостью, частицы которой двигаются с больщой скоростью под углом

навстречу газу. Газ и частицы жидкости интенсивно взаимодействуют друг с другом, в результате этот поток интенсивно турбулизуется, а частицы жидкости дополнительно дробятся до более тонкого размера. Происходит высокоэффективное осаждение частиц пыли на частицах жидкости. В корпусе 1 газ огибает по кругу динамический распылитель 8 и при этом постоянно и высокоинтенсивно подвергается противоточноперекрестной промывке свежими потоками дисперсированной промывной жидкости. Так как жидкость дробится до высокодисперсного состояния, то частицы жидкости, дисперсированные в газ, увлекаются им на пути его движения в корпусе 1 и их весовая и счетная концентрация в единице объема очищаемого газа увеличивается по ходу газа. Создается плотная жидкая завеса, сквозь которую дополнительно фильтруется газ в аппарате. Перед патрубком 3 поток газа отсекается перегородкой 14 от распылителя 8 и, изменив направление своего движения, поступает в полость патрубка 3. Здесь заканчивается вторая ступень процесса очистки газа. В патрубке 3 газ вновь проходит сквозь жидкую завесу и подвергается доочистке в третьей ступени. Кроме того, в патрубке 3 происходит коагулирование между собой жидких частиц, что позволяет выполнить высокоэффективную сепарацию влаги в каплеуловителе.

В корпусе 1 крупные частицы жидкости сепарируются на стенку под воздействием центробежных сил, вызванных вращением распылителя 8 и движением по кругу потока газа. На стенке корпуса 1 жидкость под воздействием гравитационных сил делится на две части и в виде жидкой пленки стекает в полости патрубка 2 и 3, образуя там жидкие завесы. При этом часть жидкости, стекающей к Патрубку 3 чище, чем жидкость, стекающая к патрубку 2, что позволяет эффективно выполнить очистку газа в третьей ступени . и эффективно использовать промывную жидкость.

При вращении распылителя 8 в сторону патрубка 3 газ во второй ступени очистки подвергается прямоточно-перекрестной промывке, а гидравлическое сопротивление аппарата резко уменьщается и возникает способность к самостоятельной транспортировке газа. Вращением распылителя 8 в сторону патрубка 2 создается противоточно-перекрестная промывка газа.

Герметичное уплотнение дисков 10 и 11 с торцовыми стенками корпуса 1 исключает возможность перетока газа из полости патрубка 2 в патрубок 2.

Жидкость и шлам собирается в емкость 4 корпуса 1, причем жидкость в емкости 4

со стороны патрубки 3 может быть повтор но использована в процессе .очистки через патрубок 6, ц со стороны патрубка 2 от: водится из патрубка 7.

Профилирование перегородки 14 позволяет снизить гидравлическое сопротивление участков входа и выхода газа из аппарата, обеспечийая плавный поворот и плавную отсечку потока газа.

При внедрении предлагаемого устройства положительный эффект заключается в снижении затрат на изготовление и эксплуатацию эффективных средств газоочистки, в оздоровлении воздуха промышленных плЬщадок предприятий и окружающей средь, а также в улавливании ценного Промышленного сырья, ранее выбрасываемого в атмо сферу.- .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для мокрой очистки газов | 1981 |

|

SU1001983A1 |

| Устройство для мокрой очистки газов | 1983 |

|

SU1113158A1 |

| Устройство для мокрой очистки газов | 1979 |

|

SU835473A1 |

| Устройство для мокрой очистки газов | 1991 |

|

SU1808360A1 |

| Устройство для мокрой очистки газов | 1983 |

|

SU1121029A1 |

| Скруббер | 1981 |

|

SU1011184A1 |

| Пылеуловитель для мокрой очистки газа | 1983 |

|

SU1087160A2 |

| Пылеуловитель для мокрой очистки вентиляционных выбросов | 1986 |

|

SU1389825A2 |

| РОТОРНЫЙ ГАЗОПРОМЫВАТЕЛЬ | 1995 |

|

RU2088311C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1996 |

|

RU2114683C1 |

1. ЦЕНТРОБЕЖНО-МОКРЫЙ ПЫЛЕУЛОВИТЕЛЬ, включающий корпус С патрубками ввода и вывода газа и промывной жидкости, eMKOctb для сбора шлама, динамический распылитель, содержащий распределитель промывной жидкости, выполненный в виде полого перфорированного вала, размещенного между двумя дисками, при этом полость вала сообщена с полостью I.. .4..,. .,C.i;;( Г: I Гк ff f-; --; i; .., ---. /. i,. ;-v- ..,i -.,,.:. патрубка ввода промывной жядкрстит Л распылитель снабжен стержнями, устано ленными на валу, и гибкими нитйми, зафепленными на стержнях, отличающийся тем, что, с целью повь1шения эффективности очистки газа, пылеуловитель снабжен перегородкой, нижИий конец которой прикреплеи к днищу корпуЦ;,.а; верхний примыкает к гибким нитям, ffjpft этом патрубки ввода и вывода газа расположены по обе стороны перегородки. 2.Пылеуловитель, по п. 1, отличающийся тем, что патрубки ввода и вывода газа выполнены тангенциальными. 3.Пылеуловитель по пп. 1 и 2, отличающийся тем, что верхний конец перегородки выполнен с треугольным сечением. 4.Пылеуловитель по пп. 1-3, глмчающийся тем, что диски снабжены уплотяе ниями, .соединенными с торцами корпуса.

А-А

Фиг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для очистки газов | 1977 |

|

SU655407A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для мокрой очистки газов | 1979 |

|

SU835473A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-09-07—Публикация

1982-03-02—Подача