Изобретение относится к металлургии и машиностроению, в частности к термической обработке деталей, изготавливаемых из высокохромистого чугуна, содержащего преимущественно 18-30% хрома, и работающих в условиях повышенного ударно-абразивного износа

Цель изобретения - повышение износостойкости изделий.

Способ включает аустенизацию, охлаждение и отпуск, причем при аустенизации нагрев от 1050 до 1100°С и охлаждение от 1100 до 1000°С ведут непрерывно со скоростью, не превышающей 20°С/чпри нагреве и 50°С/ч при охлаждении, а отпуск производят при температуре 250 ±50°С.

Предлагаемый способ термической обработки изделий обладает рядом преимуществ по сравнению с известным, что позволяет при его реализации существенно повысить износостойкость изделий из высокохромистого чугуна При нагреве их в интервале температур 1050-1100°С со скоростью не превышающей 20°С/ч, осуществляется достаточно полное насыщение аустенита хромом и углеродом из растворяющихся карбидов, а минимальная длительность пребывания изделий при температуре 1100°С не позволяет развиться процессам окисления и роста зерна. Замедленный нагрев с более низких температур нецелесооб- разен, так как при этом полнота растворения карбидов хрома в металлической основе сплава не обеспечивается При прохождении интервала температур 1100- 1000°С в сторону их понижения со скоростью, не превышающей 50°С/с, происходит выделение из аустенита частиц карбидной фазы игольчатой формы и образование твердого раствора, способного закаливаться на мартенсит, что способствует повышению износостойкости. Повышение температуры аустенизации изделий выше 1100°С приводит к стабилизации аустенита

О

о

00 Ю

и уменьшению количества карбидной фазы. Замедленное охлаждение до температуры ниже 1000°С нецелесообразно, так как последующая закалка не обеспечиваетформирование дисперсной аустенитно-мартенситной структуры.

Температура отпуска определяется из условий сохранения высокой твердости и снятия внутренних напряжений. При температуре отпуска, превышающей 300°С, твердость изделий заметно снижается. При температуре ниже 200°С возрастает длительность выдержки для снятия внутренних напряжений.

Пример. Термическую обработку по предлагаемому способу производили на натурных образцах размером 25x100x12 мм, отлитых совместно с деталями насосов ГРТ 400/40 из высокохромистого чугуна следующего состава, мас.%: углерод 3,01; марганец 0,79; хром 26,67; кремний 1,89; никель 1,22, железо и примеси остальное.

Термическую обработку отливок производили следующим образом.

Отливки нагревали в камерной п§чи со скоростью 70°С/ч до 1050°С, затем скорость нагрева снижали до 20°С/ч и производили нагрев до 1100°С, после чего сразу начинали снижение температуры со скоро0

5

0

5

стью 50°С/ч. При достижении температуры 1000°С отливки охлаждали на воздухе. После закалки отливки помещали в печь при 250°С и выдерживали в течение 3 ч, после чего охлаждали на воздухе до комнатной температуры.

Проводили также термическую обработку отливок по известному способу.

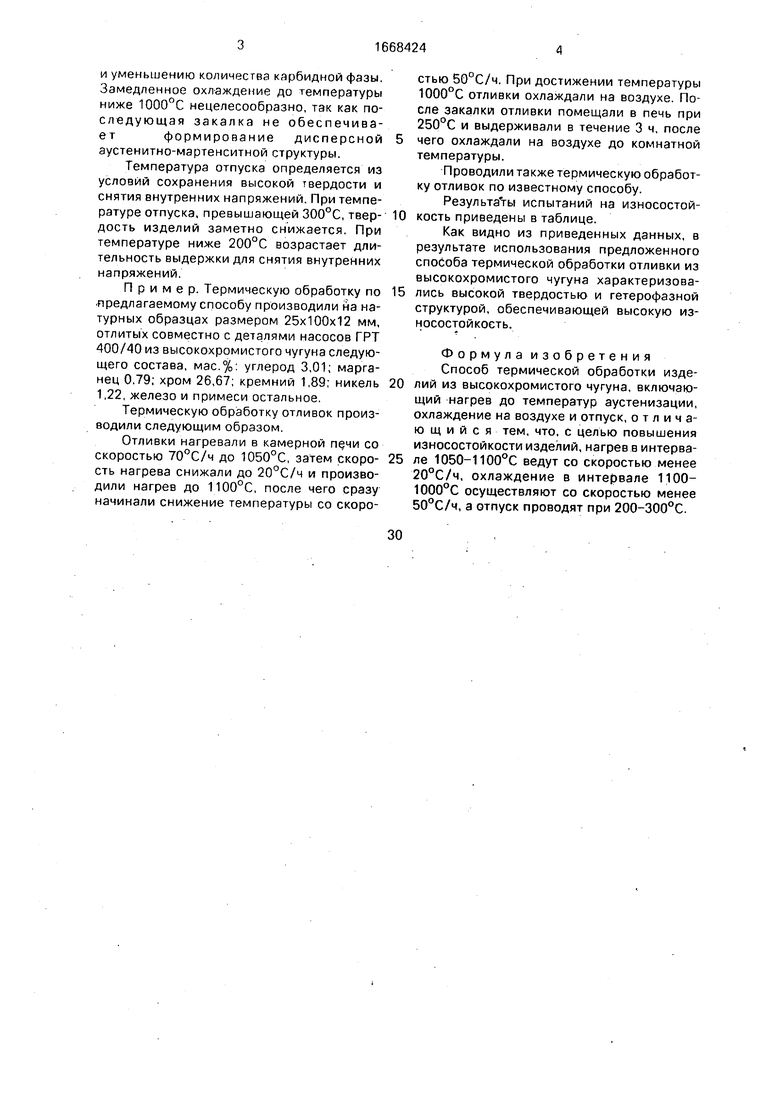

Результаты испытаний на износостойкость приведены в таблице.

Как видно из приведенных данных, в результате использования предложенного способа термической обработки отливки из высокохромистого чугуна характеризовались высокой твердостью и гетерофазной структурой, обеспечивающей высокую износостойкость.

Формула изобретения Способ термической обработки изделий из высокохромистого чугуна, включающий нагрев до температур аустенизации, охлаждение на воздухе и отпуск, отличающийся тем, что. с целью повышения износостойкости изделий, нагрев в интервале 1050-1100°С ведут со скоростью менее 20°С/ч, охлаждение в интервале 1100- 1000°С осуществляют со скоростью менее 50°С/ч, а отпуск проводят при 200-300°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения износостойких высокопрочных отливок из чугуна | 2021 |

|

RU2765474C1 |

| Способ термообработки высокохромистого чугуна | 1986 |

|

SU1413146A1 |

| Способ изготовления изделий из высокохромистого чугуна | 1989 |

|

SU1740450A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2025505C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВАЛКОВ ИЗ ЗАЭВТЕКТОИДНОЙ СТАЛИ ТИПА 150ХНМ | 2011 |

|

RU2453615C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2004 |

|

RU2412272C2 |

| Способ термической обработки отливок из высокохромистых чугунов легированных бором | 1977 |

|

SU722960A1 |

| Способ термической обработки отливок из серого чугуна | 1982 |

|

SU1122714A1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОХРОМИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ НА ВТОРИЧНУЮ ТВЕРДОСТЬ | 2000 |

|

RU2192485C2 |

Изобретение относится к металлургии и машиностроению, в частности к термической обработке деталей, изготавливаемых из высокохромистого чугуна, содержащего преимущественно 18 - 30% хрома, и работающих в условиях повышенного износа. Цель изобретения - повышение износостойкости изделий. Способ включает нагрев до температур аустенизации, охлаждение на воздухе и отпуск при 200 - 300°С. Причем нагрев в интервале 1050 - 1100°С ведут со скоростью менее 20°С/ч, а охлаждение - в интервале 1100 - 1000°С со скоростью менее 50°С/ч. В результате обработки предложенным способом отливки характеризуются гетерофазной структурой, обеспечивающей высокую твердость и износостойкость. 1 табл.

| Акцептованная заявка Великобритании № 1292521,кп С 22 С 37/06, 1972. |

Авторы

Даты

1991-08-07—Публикация

1989-04-11—Подача