со со

О5

| ел

Изобретение относится к сварке, в частности к составам электродных покрытий, и может быfь использовано при ручной электродуговой сварке малоуглеродистых и низколегированных сталей.

Известен состав электродного покрытия, содержащий следующие компоненты, вес %: Плавиковый щпат15

Кварцевый песок9

Ферротитан12

Ферромарганец5

Ферросилиций5

Мрамор54

Этот состав применяется для электродов, предназначенных для ручной электродуговой сварки малоуглеродистых и низколегированных сталей 1.

Однако этому покрытию присущи низкие значения ударной вязкости при отрицатель ных температурах, склонность к образованию на рабочем конце электрода «козырьков и «втулок, низкие пластические свойства, проявляемые при опрессовке электродов. Наиболее близким к предлагаемому по составу и достигаемому эффекту является состав электродного покрытия, содержащий следующие компоненты, вес,. %:

Плавиковый шпат 10-25

Кварцевый песок2-10

Рутил3-15

Ферротитан1-4

Гематит. 1-4

Ферросиликокальций1-4

Мрамор50-70

Металл, наплавленный электродом с покрытием указанного состава, обладает высокими механическими свойствами, в том числе и ударной вязкостью при отрицательных температурах, вплоть до -70°С 2.

Однако в процессе сварки на рабочем конце электрода образуется «втулка из материала покрытия, так как скорость прогрева и расплавления покрытия и металла стержня разная. Втулка затрудняет повторное зажигание и перенос металла в потолочном и вертикальном положениях сварки. Кроме того, покрытие указанного состава характеризуется плохой прессуе.мостью из-за отсутствия в его составе пластификатора.

Цель изобретения - повышение сварочно-технологических свойств электрода путем устранения «козырьков и «втулок за счет снижения тугоплавкости покрытия.

Поставленная цель достигается тем, что состав электродного покрытия, содержащий плавиковый щпат, кварцевый песок, рутил, Ферротитан, ферросиликокальций и мрамор, дополнительно содержит железорудный концентрат и слюду при следующем соотношении компонентов, вес. °/о: Плавиковый щпат10-16

Кварцевый песок3-8

РУТИЛ5-10

Ферротитан10-15

Железорудный концентрат10-15- Слюда2-4 5 Ферросиликокальций1-3

МраморОстальное.

Введение в покрытие железорудного концентрата до 15% активного раскислителя ферротитана активизирует окислительно-восстановительные реакции в период 0 нагрева до его плавления. Если суммарное количество этих компонентов в покрытии больше 20%, то становится заметным снижение тугоплавкости покрытия. При этом на данной стадии ферротитана уже на 40- 5 70% взаимодействует с кислородом компонентов покрытия.

Окислительно-восстановительные реакции в предлагаемом покрытии до .его расплавления, образуя новые соединения, разрушают целостность покрытия. В результате плавится не монолит (все компоненты, связанные жидким стеклом), а покрытие, пронизанное сетью микротрещин с вкраплениями из восстановленного железа. Поэтому покрытие будет плавиться не как один кусок, а как измельченное вещество с большой поверхностью плавления при одинаковом с монолитом общем объеме, что снижает тугоплавкость покрытия и обеспечивает почти одновременное плавление покрытия в радиальном направлении 0 Это дает возможность снизить высоту «втулки на конце плавящегося электрода, а также избавиться от «козырьков.

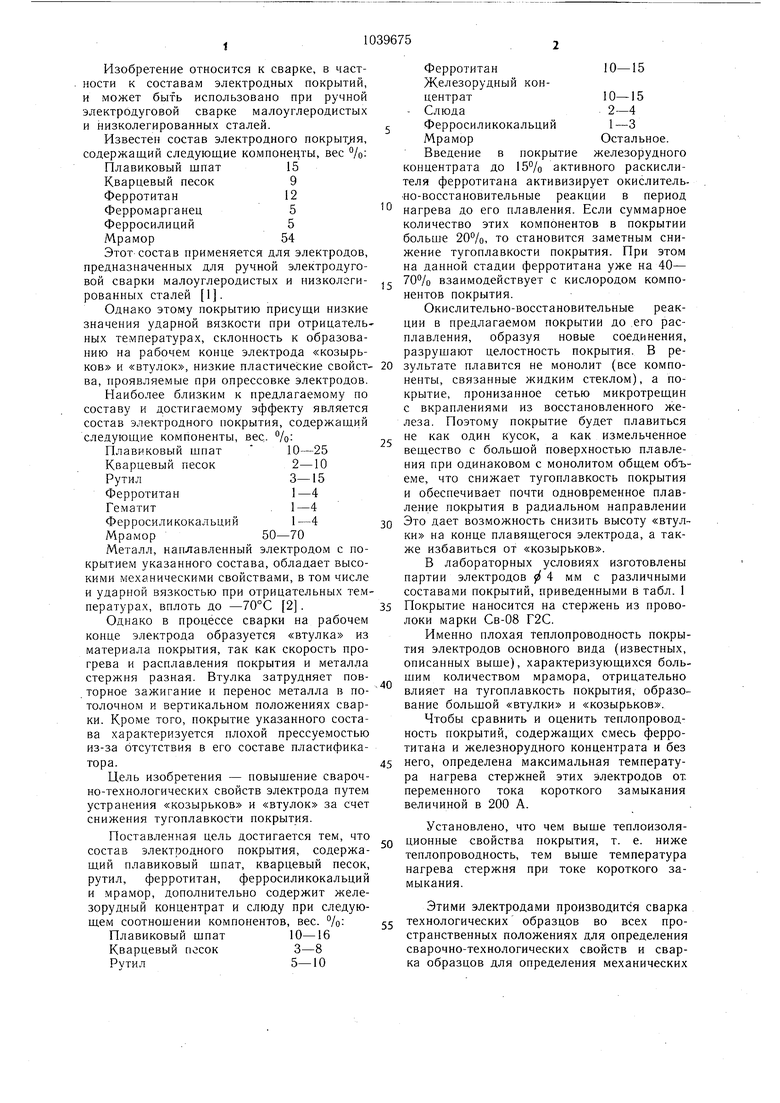

В лабораторных условиях изготовлены партии электродов 4 мм с различными составами покрытий, приведенными в табл. 1 Покрытие наносится на стержень из проволоки марки Св-08 Г2С.

Именно плохая теплопроводность покрытия электродов основного вида (известных, описанных выше), характеризующихся большим количеством мрамора, отрицательно влияет на тугоплавкость покрытия, образование большой «втулки и «козырьков.

Чтобы сравнить и оценить теплопроводность покрытий, содержащих смесь ферротитана и железнорудного концентрата и без 5 него, определена максимальная температура нагрева стержней этих электродов от переменного тока короткого замыкания величиной в 200 А.

Установлено, что чем выше теплоизоля0 ционные свойства покрытия, т. е. ниже теплопроводность, тем выше температура нагрева стержня при токе короткого замыкания.

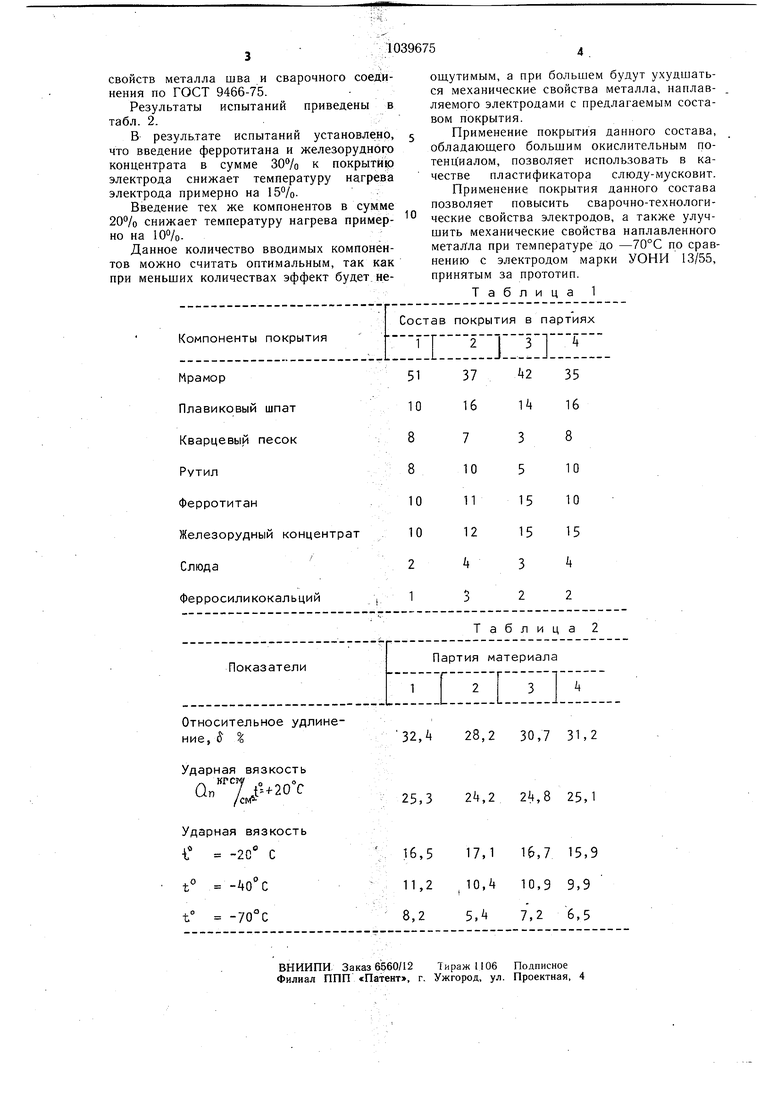

Этими электродами производится сварка 5 технологических образцов во всех пространственных положениях для определения сварочно-технологических свойств и сварка образцов для определения механических свойств металла шва и сварочного соединения по ГОСТ 9466-75. Результаты испытаний приведены в табл. 2. В результате испытаний установлено, что введение ферротитана и железорудного концентрата в сумме 30% к покрытЙ1Ю электрода снижает температуру нагрева электрода примерно на 15%. Введение тех же компонентов в сумме 20% снижает температуру нагрева примерно на 10%. Данное количество вводимых компонентов можно считать оптимальным, так как при меньших количествах эффект будет неощутимым, а при большем будут ухудшаться механические свойства металла, наплавляемого электродами с предлагаемым составом покрытия. Применение покрытия данного состава, обладающего большим окислительным потенциалом, позволяет использовать в качестве пластификатора слюду-мусковит. Применение покрытия данного состава позволяет повысить сварочно-технологические свойства электродов, а также улучшить механические свойства наплавленного металла при температуре до -70°С по сравнению с электродом марки УОНИ 13/55, принятым за прототип. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2003 |

|

RU2257987C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2012 |

|

RU2510317C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1993 |

|

RU2102208C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| Состав электродного покрытия | 1989 |

|

SU1662792A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2033912C1 |

| Сварочный электрод | 1990 |

|

SU1764914A1 |

СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ, содержащий плавиковый шпат. кварцевый песок, рутил, ферротитан, ферросиликокальций и мрамор, . отличающийся тем, что, с целью повышения сварочно-техНологических свойств тугоплавкости покрытия, cocta в дополнительно содержит железорудный концентрат и слюду при следующем соотношении компонентов, вес %: 10-16 Плавиковый шпат 3-8 Кварцевый песок 5-10 Рутил 10-15 Ферротитан Железорудный кон10-15 центрат 2-5 Слюда 1-3 Ферросиликокальций Остальное Мрамор

Относительное удлинение, %

Ударная вязкость 0„7/-20С

/СМ Ударная вязкость

32,4 28,2 30,7 31,2

25,3 2k,2 24,8 25,1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Петров Г | |||

| Л | |||

| Сварочные машины, Л., «Машиностроение, 1972, с | |||

| Заслонка для русской печи | 1919 |

|

SU145A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электродное покрытие | 1974 |

|

SU554120A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-07—Публикация

1981-12-28—Подача