Изобретение относится к сварке и касается составов покрытий электродов, которые предназначены для сварки низкоуглеродистых и низколегированных сталей, в частности для сварки трубных элементов в энергомашиностроении.

Целью изобретения является улучшение сварочно-технологических свойств электродов и механических свойств металла сварного шва при сварке изделий толщиной 15 - 30 мм с V-образной разделкой кромок.

Введение кремнезема и диоксида циркония в указанных пределах позволяет снизить плотность шлака, увеличить его коэффициент термического расширения, повысить склонность к растрескиванию при охлаждении и лёгкому удалению из разделки кромок. Особо важное значение при этом имеет отношение содержания диоксида

циркония к кремнезему. Оптимальное соотношение составляет:

Nzr02/Nsio2 1 : 1,6

Минимальный предел количества диоксида циркония по Отношению к содержанию кремнезема определен условием обеспечения растрескивания шлака и легкого отделе- ния из разделки, максимальней - количеством кислорода в металле шва в виде мелкодисперсных оксидных величин и, как следствие этого, снижением пластичности и ударной вязкости металла шва.

Слюдяная мука вводится в покрытие для улучшения формирования наплавленного металла, получения его мелкочешуйчатым с плавным переходом к свариваемой кромке. Содержание в покрытии слюдяной муки в количествах менее 1.5% не дает улучшения

Os О Ю VI Ю

ю

формирования металла шва в разделке. Концентрация слюдяной муки свыше 2,5% приводит к пористости шлака и получению на поверхности металла шва так называемой побитости.у

Имеющийся в покрытии рутил (ТЮ2) способствует стабилизации дуги в процессе сварки, уменьшению разбрызгивания наплавляемого металла. Концентрация рутила менее 2% не оказывает положительного воздействия на стабилизацию дуги. Увеличение количества рутила более 6% ухудшает физические свойства шлака, в частности его отделимость и формирование металла шва.

Углекислый натрий вводится в покрытие также для улучшения стабилизации дуги. В количествах менее 0,5% этот компонент не оказывает положительного воздействия на стабилизацию дугового промежутка. Верхний предел содержания углекислого натрия определяется условием избежания падения пластичности обмазочной массы в процессе опрессовки.

Введение комплекса раскислителей в указанных пределах, таких как ферромарганец, ферросилиций и ферротитан, позволяет регулировать в наплавленном металле уровень содержания кислорода в виде мелкодисперсных оксидных включений.

Мрамор в покрытии выполняет роль газообразующего и шлакообразующего компонента. В меньших, чем 48% количествах не обеспечивается надежной защиты наплавляемого металла. Увеличение количества мрамора более 50% ухудшает реологические свойства обмазочной массы, что создает проблему повышения давления в процессе опрессовки покрытия и нарушения его центричности относительно электродного стержня.

Присутствие в покрытии плавикового шпата способствует промыванию наплавляемого металла шлаком, повышению его чистоты по нежелательным примесям. Концентрация плавикового шпата менее 13% не оказывает положительного воздействия на чистоту металла шва, что выражается в снижении ударной вязкости металла шва. Увеличение количества плавикового шпата более 17% ухудшает физические свойства шлака, делает его более жидкоте- кучим, что отрицательно сказывается на формировании металла шва.

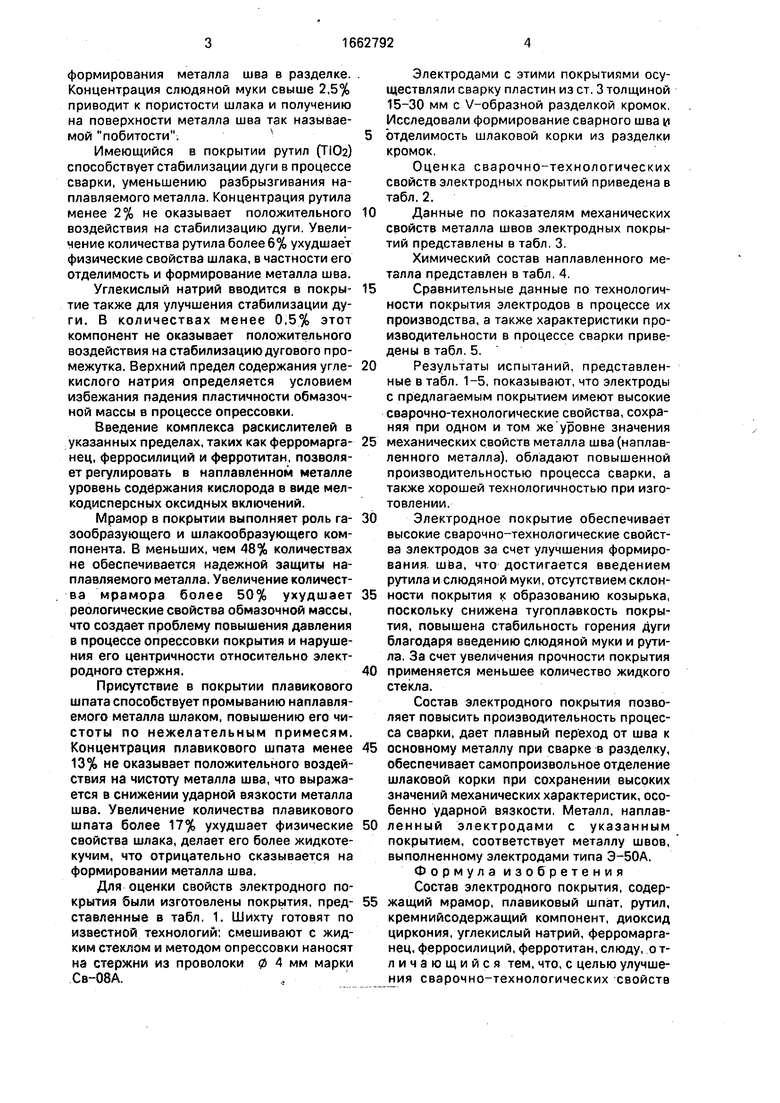

Для оценки свойств электродного покрытия были изготовлены покрытия, представленные в табл. 1. Шихту готовят по известной технологий: смешивают с жидким стеклом и методом опрессовки наносят на стержни из проволоки 0 4 мм марки Св-08А.

Электродами с этими покрытиями осуществляли сварку пластин из ст. 3 толщиной 15-30 мм с V-образной разделкой кромок, Исследовали формирование сварного шва и

отделимость шлаковой корки из разделки кромок,

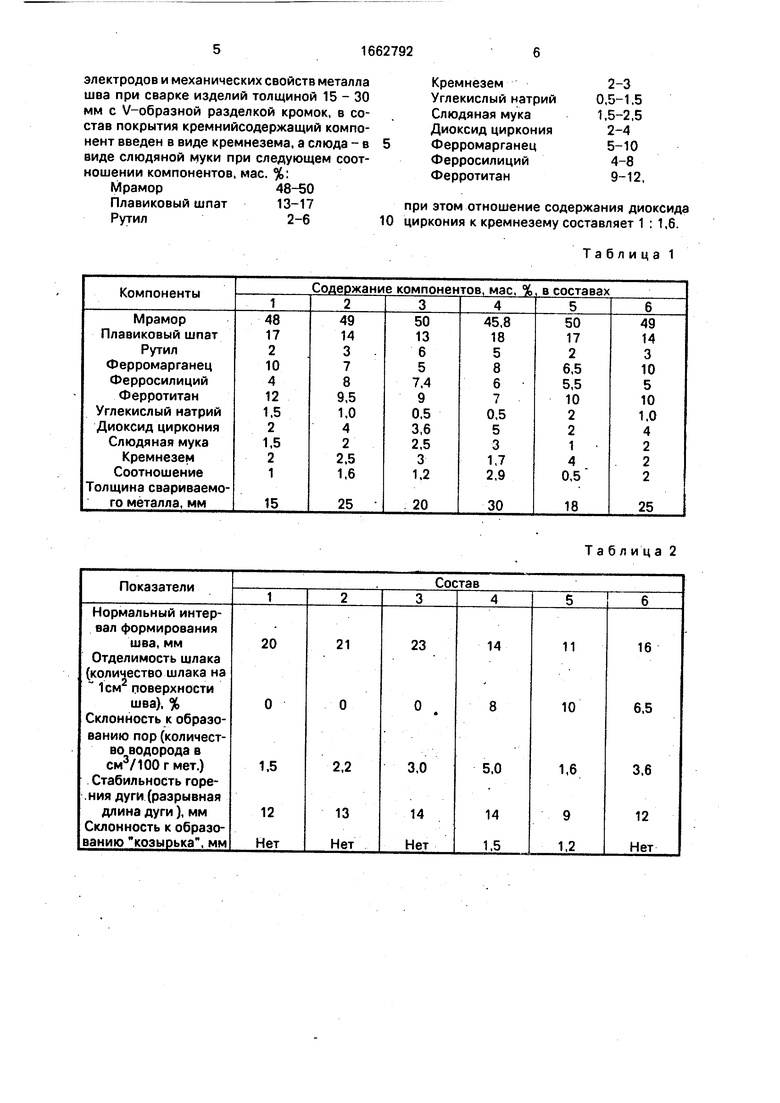

Оценка сварочно-технологических свойств электродных покрытий приведена в табл. 2.

0 Данные по показателям механических свойств металла швов электродных покрытий представлены в табл. 3.

Химический состав наплавленного металла представлен в табл. 4.

5 Сравнительные данные по технологичности покрытия электродов в процессе их производства, а также характеристики производительности в процессе сварки приведены в табл. 5.

0 Результаты испытаний, представленные в табл. 1-5, показывают, что электроды с предлагаемым покрытием имеют высокие сварочно-технологические свойства, сохраняя при одном и том же уровне значения

5 механических свойств металла шва (наплавленного металла), обладают повышенной производительностью процесса сварки, а также хорошей технологичностью при изготовлении.

0 Электродное покрытие обеспечивает высокие сварочно-технологические свойства электродов за счет улучшения формирования шва, что достигается введением рутила и слюдяной муки, отсутствием склон5 ности покрытия к образованию козырька, поскольку снижена тугоплавкость покрытия, повышена стабильность горения дуги благодаря введению слюдяной муки и рутила, За счет увеличения прочности покрытия

0 применяется меньшее количество жидкого стекла.

Состав электродного покрытия позволяет повысить производительность процесса сварки, дает плавный переход от шва к

5 основному металлу при сварке в разделку, обеспечивает самопроизвольное отделение шлаковой корки при сохранении высоких значений механических характеристик, особенно ударной вязкости, Металл, наплав0 ленный электродами с указанным покрытием, соответствует металлу швов, выполненному электродами типа Э-50А. Формула изобретения Состав электродного покрытия, содер5 жащий мрамор, плавиковый шпат, рутил, кремкийсодержащий компонент, диоксид циркония, углекислый натрий, ферромарганец, ферросилиций, ферротитан, слюду, о т- личающийся тем, что, с целью улучшения сварочно-технологических свойств

электродов и механических свойств металла шва при сварке изделий толщиной 15 - 30 мм с V-образной разделкой кромок, в состав покрытия кремнийсодержащий компонент введен в виде кремнезема, а слюда - в виде слюдяной муки при следующем соотношении компонентов, мае. %: Мрамор48-50

Плавиковый шпат13-17

Рутил2-6

Кремнезем2-3

Углекислый натрий0,5-1,5

Слюдяная мука1,5-2,5 Диоксид циркония2-4

Ферромарганец5-10

Ферросилиций4-8

Ферротитан9-12,

при этом отношение содержания диоксида циркония к кремнезему составляет 1 : 1,6.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей | 1985 |

|

SU1296345A1 |

| Состав электродного покрытия | 1982 |

|

SU1080947A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2003 |

|

RU2257987C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| ПОКРЫТИЕ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2433027C1 |

| СВАРОЧНЫЙ ЭЛЕКТРОД | 1993 |

|

RU2102209C1 |

| Состав электродного покрытия | 1991 |

|

SU1776527A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Сварочный электрод | 1990 |

|

SU1764914A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

Изобретение относится к сварке, в частности к составам электродных покрытий, предназначенных для сварки трубных элементов в энергомашиностроении из низколегированных сталей. Цель изобретения - улучшение сварочно-технологических свойств электродов и механических свойств металла шва при сварке изделий толщиной 15...30 мм с V-образной разделкой кромок. Состав покрытия содержит (мас. %) мрамор (48-50), плавиковый шпат 13-17, рутил 2-6, углекислый натрий (0,5-1,5), слюдяную муку (1,5-2,5), ферромарганец 5-10, ферросилиций (4-8), ферротитан 9-12, диоксид циркония 2-4 и кремнезем 2-3. Отношение содержания диоксида циркония к кремнезему составляет 1 - 1,6, что позволяет улучшить сварочно-технологические свойства электродов при сварке металла толщиной 15...30 мм с V-образной разделкой кромок. 5 табл.

Таблица 2

Все характеристики механических свойств приведены для температуры 20°С за исключением ударной вязкости, которая испытывалась при температуре +20°С и-40°С

Таблица 3

Таблица 4

Таблица 5

| Сварочный электрод | 1973 |

|

SU481389A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1978 |

|

SU679360A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-15—Публикация

1989-06-29—Подача