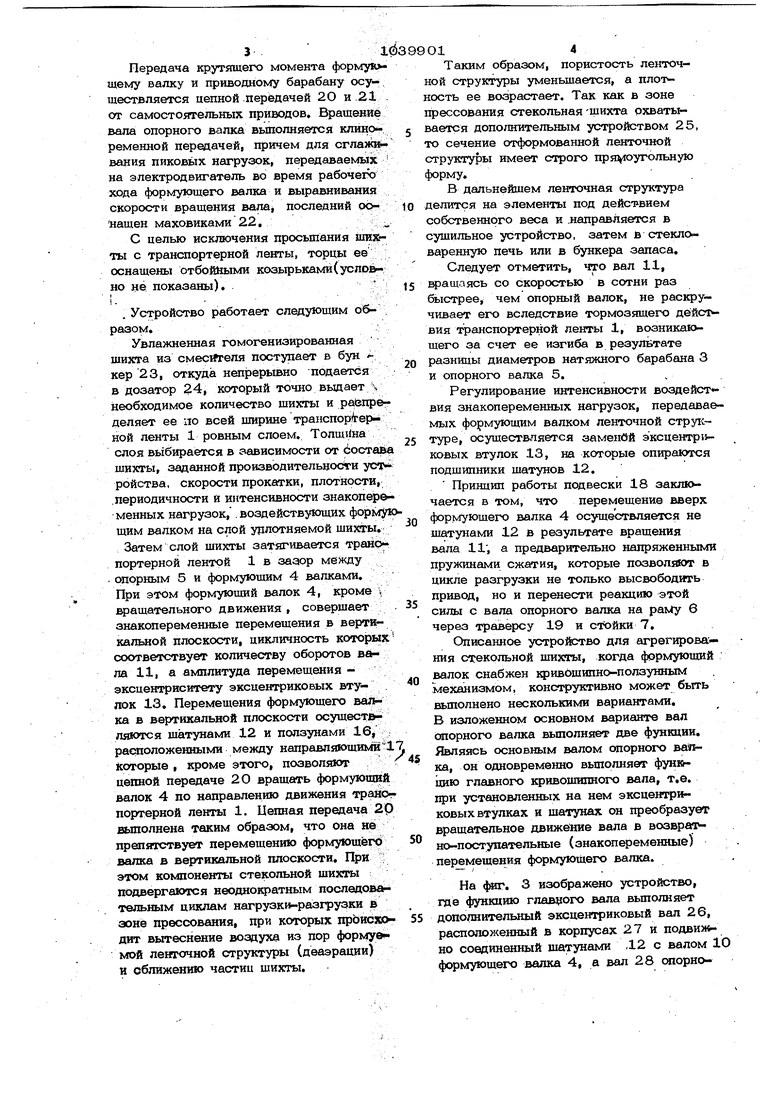

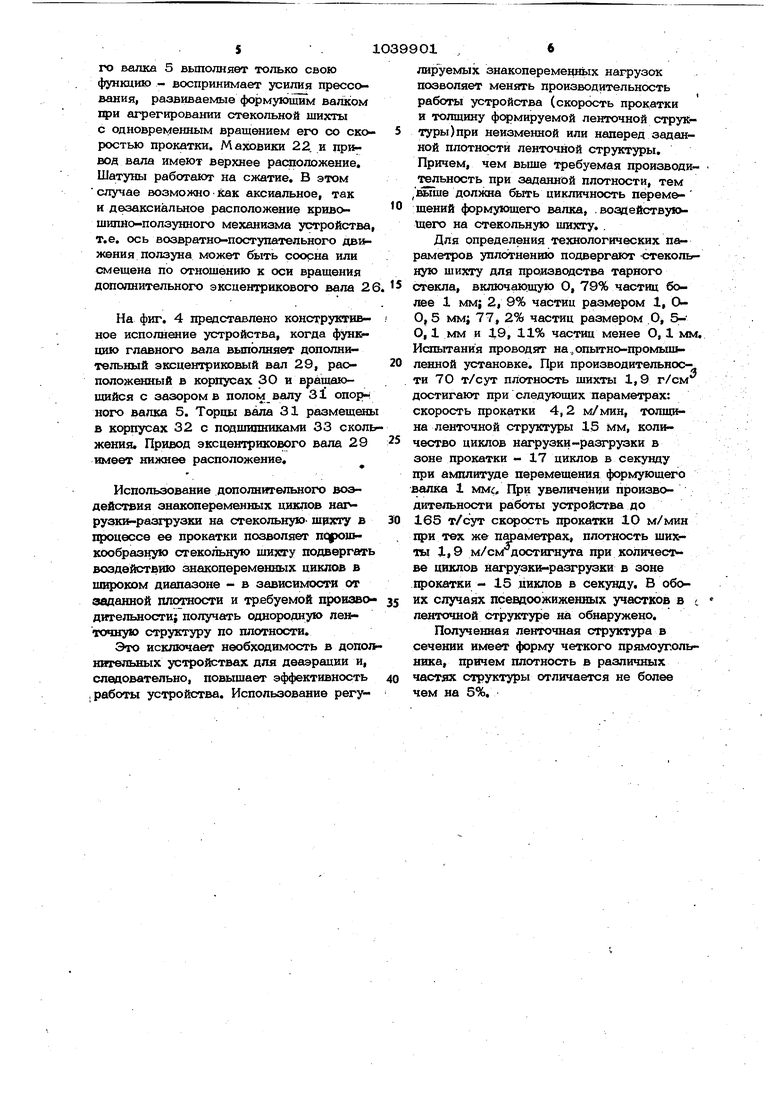

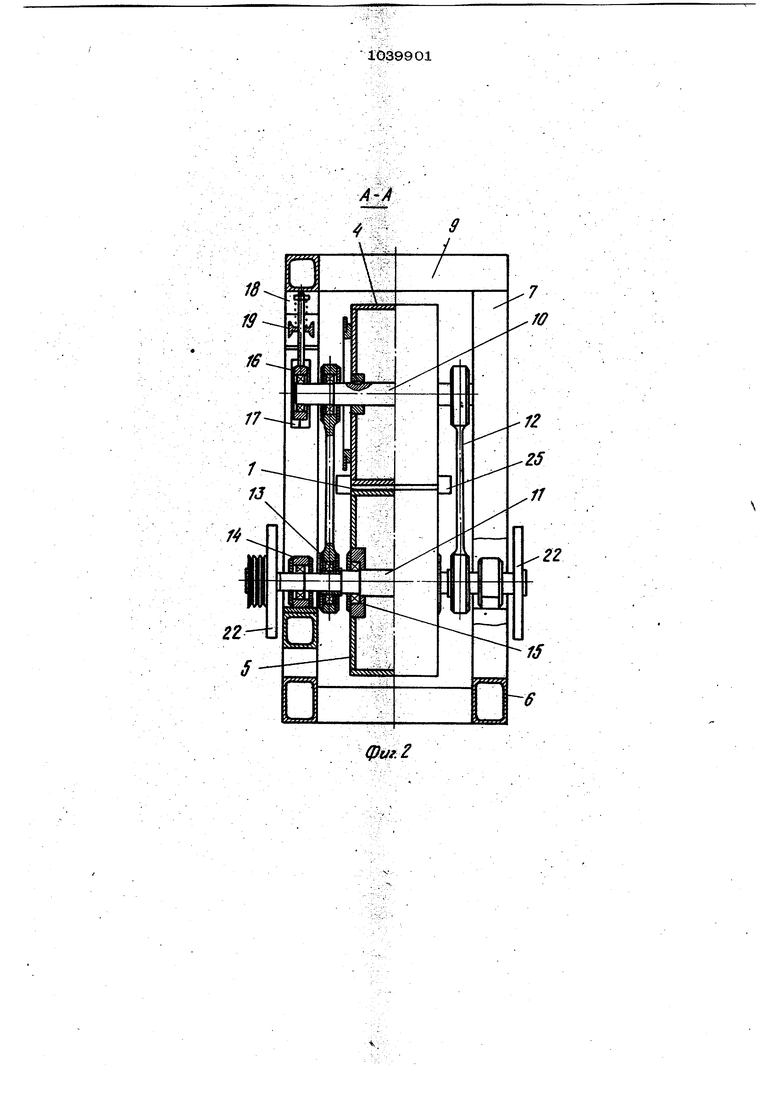

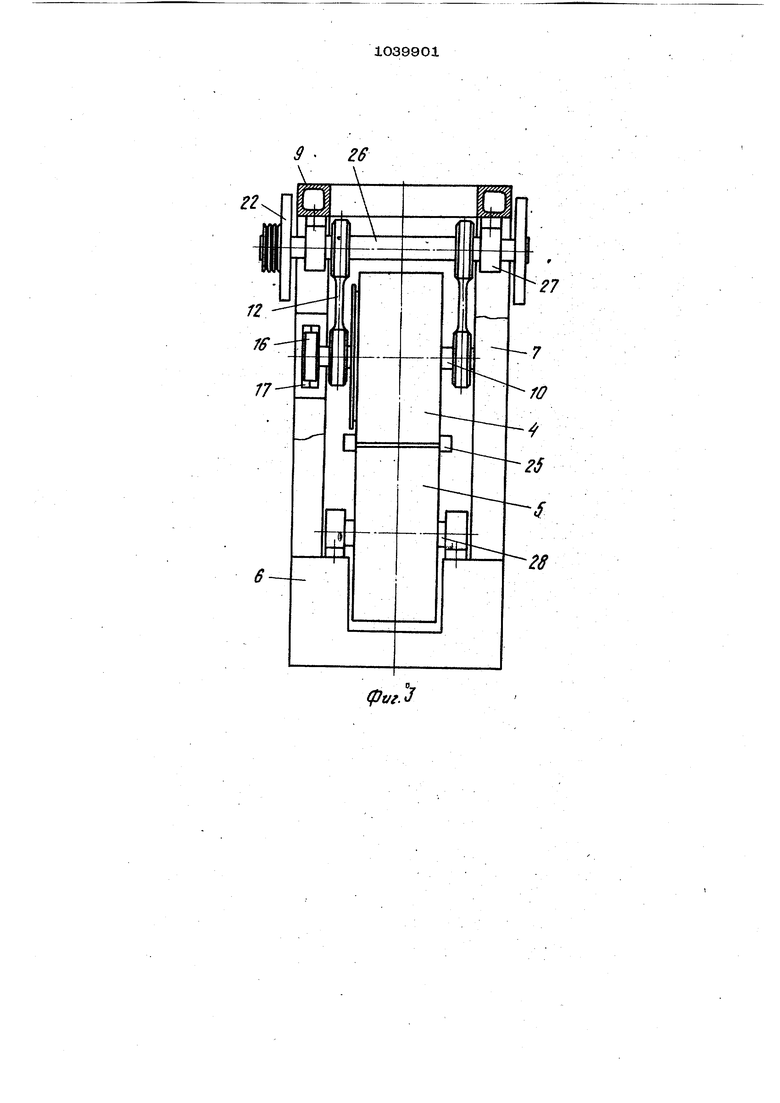

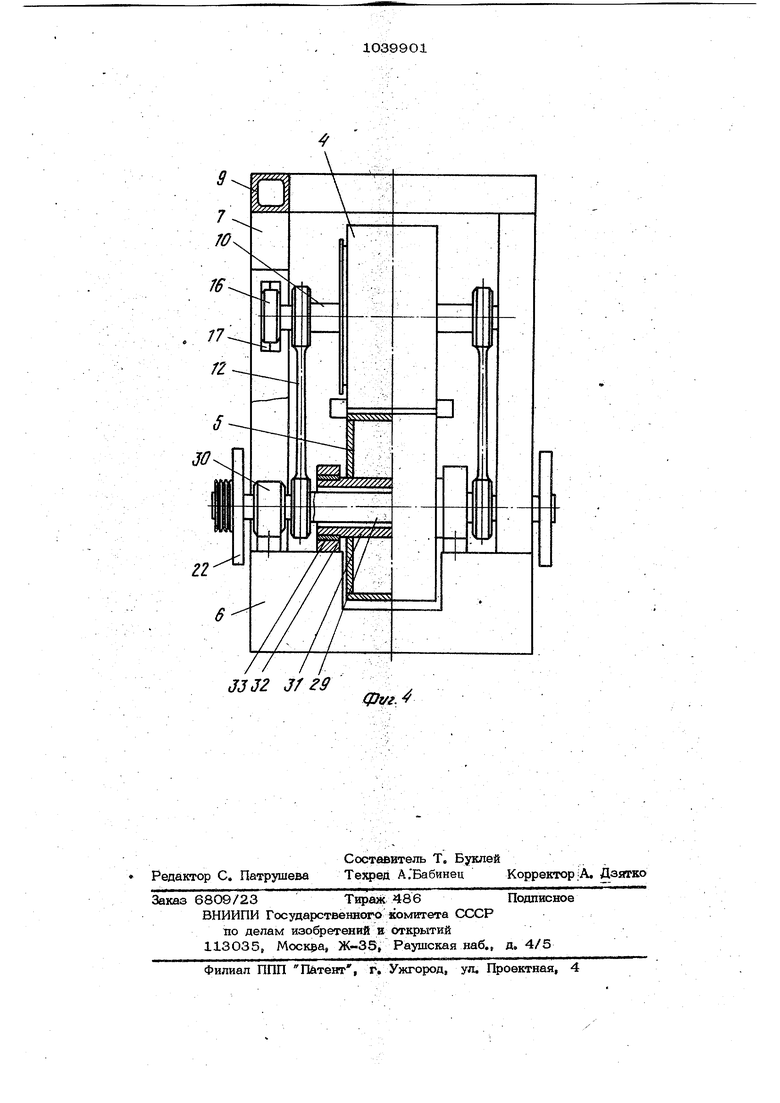

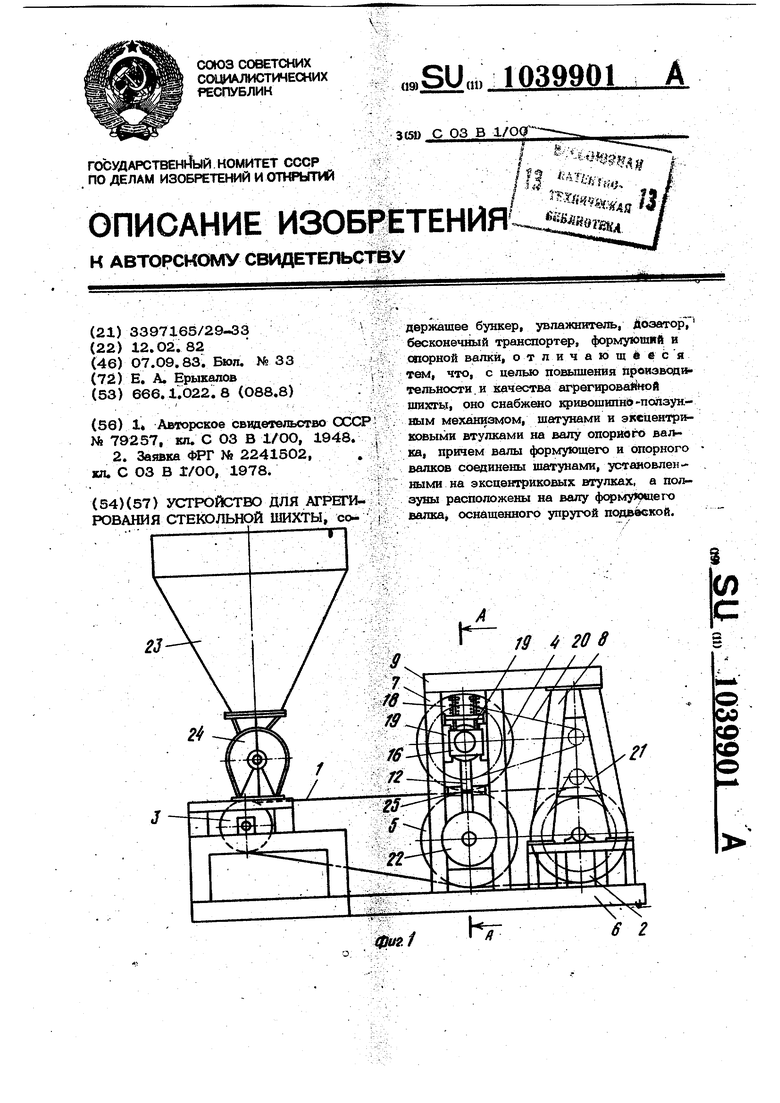

Изобретение отнсхзится к промышпен ностк стрроительных материалов, в част ности к подготовке (уплотнению) сырье вых материалов для варки стекла. Известно устройство для брикетиров кия стекольной шихгь, содержащее бун кер, дозатор, t увлажнитель, вальцовый или ленточный пресс с металлической охлаждаемой плитой, направляющей сбр кетированную ленту шихты в ванную печь ij . Известно также устройство .дли агл мерирования стекольной шихты в ленточны структуры, состоящее из бесконечного транспортера, опорного и формующего валков, ленточного питателя, и 6yHkepa расположенного над ,ним 2j .; Недостатком известных устройств является образование перед фс мующим валком постоянного нагромождения порошкообразной шихты. При этом шихта насыщается воздухом, а воздушные включения в зоне прессования образуют рыхлые участки и вызьшают явление псевдоожижения, нарушающее процесс уплотнения. В некоторых случаях количество неуплотненного материала может быть значительным. Это ведет к неоднородности ленточной структуры по плотности, вследствие чего возникает необходимость в расчете сит и тр§нопортных устройств с учетом наличия неуплотненного материала. Все это снижает качество шикты и эффективность устройства в целом. Цель изобретения - повьш1ение произ водительности и качества агрегированной шихты.. Поставленная цель достигается тем, что устройство для агрегирования ст&кольной шихты, содержащее бункер, увлажнитель, дозатор, бесконечный транспортер, формующий и опорный валки, снабжено кривошипно-ползунным механизмом, шатунами и эксцентриковыми втулками на валу одюрного валка, причем валы формующего и опорного валкое соединены шатунами, установленными на эксцентриковых втулках, а пол зуны расположены на валу формующего валка, оснащенного ,упругой подвеской. На фиг.1 изображено устройство, общий виа; на фиг. 2 - разрез А-А на 4иг, Ij на фиг. 3 - вариант устройства Ь дополнительным валом и верхним рас положением привода, разрез; на фиг.4 то же, с дополнительным валом и расположением привода. 01 Бесконечный транспортер вьшопнен в виде ленты 1, приводимой в движение приводным барабаном 2 и натяжным барабаном 3. Верхняя ветвь ленты движется на незначительном рассто1шии от приводного барабана и проходит между формующим валком 4 и опорным вал гком 5, оси которых лежат в в тикаль «ной йлоскости. Формующий валок и приводной барабан транспортерной ленты приводятся в действие от разных двигателей, причем устройство, например вариатор (на чертеже не показано), позволяет устанавливать оптимальную линейную скорость п емешения транспортерной ленты ° сительно-угловой скорости вращения формующего валка. Опорный валок приводится в движение от транспортерной ленты. Знакопеременные перемещения формующего валка осуществляются приводом, оснащенным устройством для бесступенчатого регулирования количества воздействующих на стекольную шихту циклов нагрузок-разгрузок в широком диапазоне. Интенсивность (амплитуда) этих циклов также может изменяться в широких пределах. Приводной и натяжной барабаны установлены на раме 6, на которой закреплены стойки 7 и 8, соединенные между собой стяжкой 9. Вал 10 формующего валка 4 и вал 11 опорногчэ валка 5 соединены шатунами 12, которые на валу опорного валка установлены на эксцентриковых втулках 13. Вал 11 расположен в подшипниках корпусов 14, опирающихся на раму 6, а опорный валок 5, установленный в подшипниках 15, приводится во вращение только транспортерной лентой 1 вне зависимости от направления вращения вала 11, формующий валок 4 жестко закреплен на валу 10, торцы которого расположены в подшипниках ползунов 16, перемещающихся по направляк щим 17, закрепленным на стойках 7 с возможностью регулировки. Для уменьшения динамического, воздействия знакопеременных нагрузок на вал опорного валка формующий валок снабжен упругой подвеской 18, например пружиной, размешенной на траверсе 19, закрепленных на стойких 7. Для регулщэованйя зазорамежду формующим валком и транспортерной лентой шатуны могут быть вьтолнены ра зъемными. Передача крутящего момента форму11 щему валку и приводному барабану осуществляется цепной передачей 20 и 21 от самостоятельных приводов. Вращение вала опорного валка вьшолняется клиноременной передачей, причем для сглаживания пиковых нагрузок, передаваемых на электродвигатель во время рабочегчэ хода формующего валка и выравнивания скорости вращения вaлai последний оонащен маховиками 22. С целью исключения просьшания шихты с транспортерной ленты, торцы ее оснащены отбоййыми козырьками (условно не показаны). i. , Устройство работает следующим о разом. Увлажненная гомогенизированная шихта из смесШгеля поступает в бук -кер 23, откуда непрерывно подается в дозатор 24, который точно выдает необходимое количество щихты и paienp& деляет ее по всей ширине транспор 1герной ленты 1 ровным слоем,. Толщина слоя выбирается в зависимости от бостав щихты, заданной производительности устройства, скорости прокатки, плотности, .периодичности и интенсивности знакопер менных нагрузок, .воздействующих форму щим валком на слой у хлотняемой щихты. Затем слой шихты затягивается трайрпортерной лентой 1 в зазор между . опорным 5 и формующим 4 валками, При этом формующий валок 4, кроме вращательного движения, совершает знакопеременные перемещения в вертикальной плоскости, цикличность которых соответствует количеству оборотов вала 11, а амплитуда перемещенияэксцентриситету эксцентриковых втулок 13, Перемещения формующего валка в вертикальной плоскости осуществляются шатунами 12 и ползунами 16/ расположенными между направляющикш1 Которь1е , кроме этого, позвол5аот цепной передаче 20 вращать формующий валок 4 по направлению движения траасг портерной ленты 1. Цепная передача 2Р выполнена таким образом, что она не преп$прствует перемещению формующего валка в вертикальной плоскости. При ; этом компоненты стекольной шихты подвергаются неоднократным последовательным циклам нагрузки-разгрузки в зоне прессования, при которых прЬисходит вытеснение воздуха из пор форму&мой ленточной структуры (деаэрации) и сближению частиц шихты. Таким образом, пористость ленточной структуры уменьшается, а плотность ее возрастает. Так как в зоне прессования стекольная -шихта охватывается дополнительным устройством 25, то сечение отформованной ленточной структуры имеет строго прямоугольную форму, в дальнейшем ленточная структура делится на элементы под дейсРвием собственного веса и .направляется в сушильное устройство, затем в стекловаренную печь или в бункера запаса. Следует отметить, что вал 11, щэащаясь со скоростью в сотни раз быстрее, чем опорный валок, не рас1фучивает его вследствие тормозящего действия транспортерной ленты 1, возникающего за счет ее изгиба в результате разницы диаметров натяжного барабана 3 и опорногх) валка 5, Регулирование интенсивности воздейст-вия знакопеременных нагрузок, передаваемых формующим валком ленточной CTpyicтуре, осуществляется заменой эксцентриковых втулок 13, на которые опираются подшипники шатунов 12, Принцип работы подвески 18 заклк чается в том, что перемещение вверх формующего валка 4 осушествляется не шатунами 12 в результате вращения вала 11, а предварительно напряженными пружинами сжатия, которые позволяют в цикле разгрузки не только высвободить привод, но и перенести реакцию этой силы с вала опорного валка на раму 6 через траверсу 19 и стойки 7, Описанное устройство для агрегирования стекольной шихты, когда формующий валок снабжен кривбшипно-ползунным механизмом, конструктивно может быть вьшолнено несколькими вариантами, В изложенном основном варианте вал опорного валка вьшолняет две функции. Являясь основным валом опорного , он одновременно вьшолняет главного кривошипного вала, т,е. при установленных на нем эксцентриковых втулках и шатунах он преобразует вращательное движение вала в возврат но-поступательные (знакопеременные) перемещения формующего валка. На фиг, 3 изображено устройство, где функцию главного вала вьшолняет дополнительный эксцентриковый вал 26, расположенный в корпусах 27 и подвижно соединенный шатунами .12 с валом 10 формующего валка 4, а вал 28 сяорного валка 5 вьшолняет только свою функцию - воспринимает усилия прессования, развиваемые формующим валком при агрегировании стекольной шихты с одновременным вращением его со скоростью прокатки. Маховики 22 и привод вала имеют верхнее раотопожение. Шатуны работают на сжатие. В этом случае возможно как аксиальное, так и дезаксиальное расположение кривошипно-ползунного механизма устройства т.е. ось возвратно-поступательного двки жения ползуна может быть соосна или смешена по отношению к оси вращения дополнительного эксцентрикового вала 2 На фиг. 4 представлено конструктивное исполнение устройства, когда функцию главного вала выполняет дополнительный эксцентриковый вал 29, расположенный в корпусах 30 и вращающийся с зазором в полом валу 31 опор-; него валка 5. Торцы вала 31 размещены в корпусах 32 с подшипниками 33 скол1 жения. Привод эксцентрикового вала 29 имеет нижнее расположение. Использование дополнительного воздействия знакопеременных циклов на1 рузки-разгрузки на стекольную- шрхту в процессе ее прокатки позволяет nqpoi№кообразную стекольную шихту подвергать воздействию знакопеременных циклов в широком диапазоне - в зависимости от заданной плотности и требуемой лроизво дигельности} получать однородную ленточную структуру по плотности. Это исключает необходимость в допол шп«льных устройствах для деаэрации и, следовательно, повышает эффективность , работы устройства. Использование регулируемых знакоперемещвых нагрузок позволяет менять производительность работы устройства (скорость прокатки и толщину формируемой ленточной CTpyitтуры)при неизменной или наперед заданной плотности ленточной структуры. Причем, чем вьш1е требуемая производительность при заданной плотности, тем /выше должна быть цикличность перем&щений формующего валка, . воэдействуюШего на стекольную шихту. . Для определения технологических па раметров уплотнению подвергают стекольную шихту для производства тарного стекла, включающую О, 79% частиц более 1 мм; 2, 9% частиц размером 1, О0,5 MMi 77, 2% частиц размером .0, 50,1 мм и 19, 11% частиц менее 0,1 мм. Испытания проводят на.опьггно-промышленной установке. При производительности 70 т/сут плотность шихты 1,9 г/см достигают при следующих параметрах: скорость прокатки 4,2 м/мин, толщина ленточной структуры 15 Мм, количество циклов нагрузки-разгрузки в зоне прокатки - 17 циклов в секунду при амплитуде перемещения формующего валка 1 мм. При увеличении производительности работы устройства до 165 т/сут прокатки 1О м/мин гфи тех же параметрах, плотность шихты 1,9 м/см достигнута при количеств ве циклов нагрузкк-разгрузки в зоне прокатки - 15 циклов в секуаду. В обоих случаях лсевдоожиженных участков в с ленточной структуре на обнаружено. Полученная ленточная структура в сечении имеет форму четкого прямоугольника, причем плотность в различных частях структуры отличается не более чем на 5%.

(Ptff2

фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования жгутов из кофетной массы | 1973 |

|

SU461727A1 |

| Питатель | 1990 |

|

SU1766853A1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ ПЛАСТА ТЕСТА И ФОРМОВАНИЯ ИЗ НЕГО ТЕСТОВЫХ ЗАГОТОВОК | 2008 |

|

RU2408190C2 |

| ПИТАТЕЛЬ ДЛЯ ПОДАЧИ СИЛЬНОСВЯЗНЫХ ПЛОХОСЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2199480C2 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ ПЕЧАТНОЙ ПРОДУКЦИИ | 1991 |

|

RU2071928C1 |

| Устройство для нанесения консервационной жидкости на криволинейные изделия | 1986 |

|

SU1398925A1 |

| СПОСОБ ПРОКАТКИ ДЛИННОМЕРНЫХ ПОЛОС В КЛЕТИ КВАРТО И ПРОКАТНАЯ КЛЕТЬ КВАРТО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2068307C1 |

| Устройство для подачи материала к прессу | 1987 |

|

SU1489902A1 |

| РАБОЧИЙ ВАЛОК ДЛЯ ПРОДОЛЬНОЙ ПЕРИОДИЧЕСКОЙ ПРОКАТКИ | 1973 |

|

SU405613A1 |

| Валок для прокатки стекольных шихт | 1986 |

|

SU1475745A1 |

УСТРОЙСТВО ДЛЯ АГРЕГИРОВАНИЯ СТЕКОЛЬНОЙ ШИХТЫ, содержащее бункер, увлажнитель, Дозатор, бесконечный транспортер, формующий и опорной валки, от л и ч а ю щ д е с я тем, что, с целью повышения произвощ тельйости. и качества агрегиров ной шихты, оно снабжено 1фивош1шн6 ползун-ным механизмом, шатунами и эксцентриковыми втулками на валу опорного ва; ка, причем валы формующего и опорного валков соединены шатунами, установленными на эксцентриковых втулках, а ползуны расположены на валу фqpMy1ч шero валка оснащенного упругой подвеской. 20 8 ///.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| МАГНИТОТЕРАПЕВТИЧЕСКАЯ УСТАНОВКА | 2003 |

|

RU2241502C1 |

| кп | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-09-07—Публикация

1982-02-12—Подача