ИзобретениеОТНОСИТСЯ к технологии неорганических строитепьных материапов и может быть-использовано при производстве цементного клинкера по низкотемпературному (солевому) способу.

Известен способ получения цементного клинкера, включающий обработку прецвар тефэно измельченной сырьевой смеси воао с последующим ее обжигом при 1500 ISSO C. ij .

Недостатком способа является очень высокая температура обжига клинкера.

Наиболее близким к изобретению по технической сущности и достигаемому рв, зультату является способ получения цемёнтного клинкера, Ьключающий обраВот- ку сырьевой ds/tecH хлррмагниевым paciw вором, содержащим хлорицы калия и Haiv рия прк концентрации в нем хлористого М61ГНИЯ 17 цас.%, ,а хлористого калия и натрия - 5,1 мас.% с последующим обжигом смеси при ,.1000 - 2

Недостатками способа являются высокое со держание t в цементном клинкере неактивной окиси магния и пыли, а также интенсивная корроет1я обс удованИя..

Цепью изобретения является уменьш кие содержания неактивной окиси магния и пыли в цементном клинкере, а также снижение коррозии оборудования.

Указанная цель достигается согласно способу получения цементного клин-, кера, включающему обработку сырьевой смеси хлормагниевым раствором, содержащим хлориды калия и натрия с . дующим ее обжигом, хлормагниевый раст вор /берут в количестве 3,0-1О,0 масЭб при концентрацни в нем хлорида магния 25 30 мас.% хлоридов, капня и Haiv.

рия 2J5 - 5 мае % и перец обработкой дмеси хлормагниевый раствор помешают в магнитное поле с индукцией: 1,25 - 1,4 т .

Пример . 1)0 кг сырьевой сме си для получения цементного клинкера среднего химического состава (мае. %): Si0223,84; 5,40, 5, СаО 65,65 измельчают до удельной поверхности 3000 к обрабатывают 7,5 кг хлормагниевого раствора среднего химического.состава (мае. %): КС 2,8.б5 Mtf СВа 27,5; ЛоСв 0,вО; 67,52 предварительно .пропущенного nepeis магнитное nonej. напряженностью 1,35Т и частогой5Осек1; Время пребывания .хпормагниевого раствора -в магнитном поле зависит от. скорости его подачи и. должно быть не менее 5 - 10 с. При этом происходит специфичео- кое структурирование ионов хлормагниевого раствора с образованием больших метастабильных онов, которые могут значзггельно изменять структуру и свойства растворов. Предварительно обработанную хлормагниевым раствором сырьевую смесь обжигают во вращающейся печи при . При этом образуется 64,39 кг цементного Ш1инкера,содержашего 0,83 мас% неактивной окиси магюи. Содержание пылевой фракшш (1 мм) в иементнс клинкере 13 мае. %. Выход готового продукта 93,5 %. .

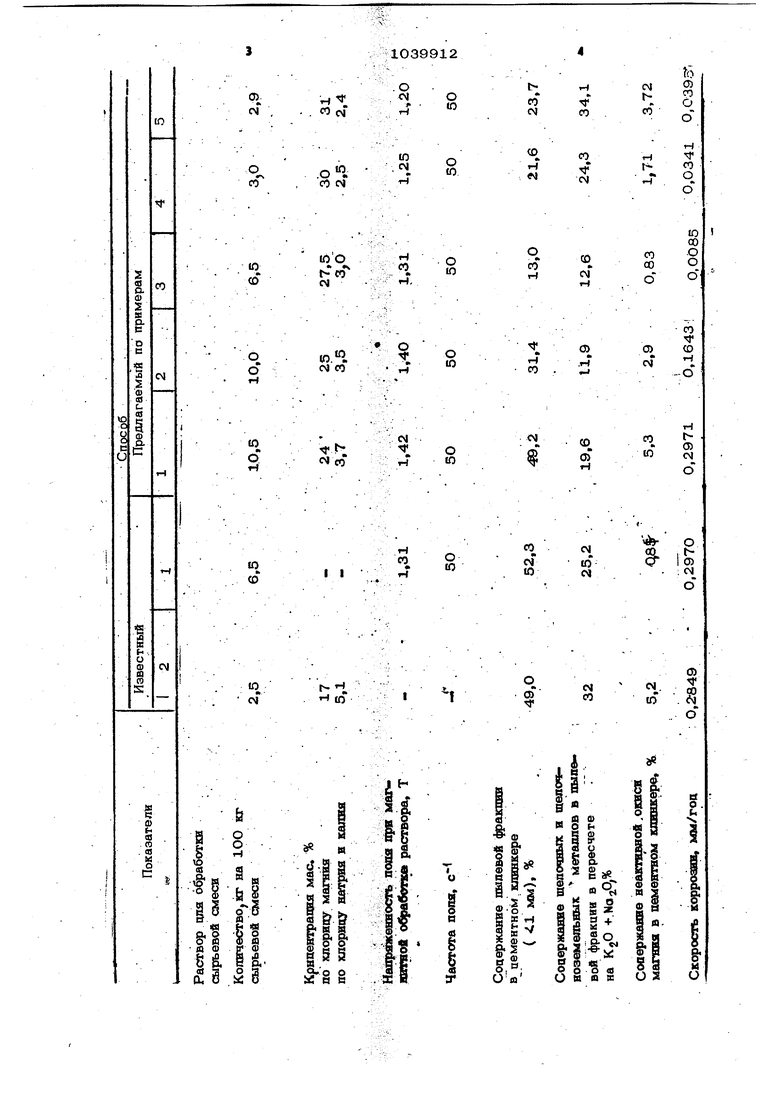

В таблице приведень сравнительные показатели хар1актеризующие процесс получения цементного клинкера при npei варительной обработка еырьевой см ев водой и хлпрмапшевым раствором различной ксяшвнтрашш.

СУ оГ

н со см

ю

.оЧ

со см

Го

Си

см

fO

о ю

гсо см

о о

со

«t

со

гЧ

со

со

н t

«k

со

н frj

о

см

I

о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА | 1999 |

|

RU2155240C1 |

| Тампонажный раствор | 1983 |

|

SU1148974A1 |

| Способ обезвоживания хлормагниевых солей | 1982 |

|

SU1065340A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2138457C1 |

| Расширяющийся тампонажный раствор | 1982 |

|

SU1081338A1 |

| Способ выделения бишофита из хлормагниевых рассолов | 1980 |

|

SU963954A1 |

| СУЛЬФОАЛЮМИНАТНЫЙ КЛИНКЕР С ВЫСОКИМ СОДЕРЖАНИЕМ БЕЛИТА, СПОСОБ ЕГО ПРОИЗВОДСТВА И ЕГО ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ГИДРАВЛИЧЕСКИХ ВЯЖУЩИХ | 2005 |

|

RU2360874C2 |

| Сырьевая смесь для изготовления кислотоупорного раствора | 1987 |

|

SU1470714A1 |

| Тампонажный раствор | 1983 |

|

SU1148975A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2081074C1 |

СПОСОБ ПОЛУЧЕНИЯ ЦЕ-. , МЕНТНОЮ КЛИНКЕРА, включающий обработку сырьевой смеси хлормагниевым раствором, содержащим хл

юо

ю о

см

а

CO

d)

I

о с

ю.Ч

о о

I.S eg со

CM

U)

I as

l

ч о

см со

н

ю

со

S

ю

.

со

см

ю со

о

о о

со со

со

со н

см

о

со

о

о

со

СЗ) см

о

к

т-1

н

со

.1-1

со

-О

н гсм

PD

со

О)

со

о ю

см

0

н

со

см

О)

см со

ю

см

см

О)

I

см

см

1

с

со

ю

Г

Ш

(H

. я

с

&.

и U

Как опвтаует из таблицы уветшчение количества хпормагниевого раствора для обработки сырьеЬой смеси больше i 10,0 мас% привоцит к увеличению содержания пылевой фракшш в цементном клинкере и вой фракшш в цементном клинк е и коррозии оборудования. Уменьшение количества хлормагниевого раствора для обработки сырьевой смеси меньше 3,0 мас.% нежелатетхьно.так кик при этом иона хлора нв достаточно для проведения процесса обжига цементного клинкера при пониженной температуре.

Уменьшение концентрации хцормагни&вого раствора по хлориду магния меньше 25 мае % приводит к увеличению содержания пылевой фракции в цементном клинкере. Увеличение концентрации хлормагниевого раствора по хлориду магния больше ЗО мае. % невозможно, так как при этом ион магния выделяется из раствора, в виде смеси солей карналлита (КСЕ ), галита (NaC) и сильвина (КСЕ).

Повышение концентрации в хлормагниевом растворе, хлоридов натрия и калия больше 3,5 мас.% приводит также к увеличению содержания пылевой фракции в цементном клинкере. Уменьшение концентрации в хлормагниевом растворе xnoj ждов натрия и калия меньше 2,5 мас% приводит к увеличению содержания в це; ментном клинкере неактивной окиси магния и в пылевой фракшш - шапочных и щелочноземельных металлов. Разделить нн составляющие пылевую фракцию цементного клинкера невозможно, данная пыль является отходом производства и увели чивает потери при обжиге сырьевой смеси

Уменьшение напряженности -поря при магнитной обработке хлормагниевого раствора меньше 1,25 Т приводит к увеличению коррозии оборудования, а увеличение напряженности поля при магнитной обработке хлормагниевого раствора больше 1,4 Т приводит к увеличению количества в цементном клинкере неактивной окиси магния.

Предлагаемый способ получениГя цементного клинкера позволит уменьшив содержание пыш в готовом продукте, за счет чего уменьшатся потери при обжиге, коррозию обсфудования, 3ai счет чего увеличится срок его службы, утилизировать избыточные хлормагниавые растворы - отход производства бесхлорных калийных удобрений.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бутт Ю | |||

| М | |||

| Технопогия | |||

| та и других вяжущих материалов., М., ; Сгройиздаг, 1976,0. | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Коьалишин И | |||

| И.Нестор Л | |||

| И | |||

| Пуха И | |||

| К | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Рвф&ративный сборник НИИТЭХИМ Калийная промышлейЬость, Вып | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-09-07—Публикация

1982-04-09—Подача