05

сл

;jo

4

Изобретение относится к цветной металлургии, конкретно к способам обезвоживания хлормагниевых солей для электролиза.

Известен способ, обезвоживания карналлита, в котором процесс ведут в присутствии раствора хлоридов М, К и.Ма с содержанием соляной кислоты в растворе l .

Значительный гидролиз хлормагниевых солей и низкая степень исполь зования хлористого водорода не позволяет получить безводный конечный продукт с малым содержанием продуктов гидролиза.

Известен способ получения безводного хлорида магния путем обезвоживания шестиводного кристаллогидрата хлористого магния последовательно в несколько стадий в токе газообразного теплоносителя , изменяющего свои параметры по ходу процесса. Сначала получают частично обезвоженный хлорид магния, обрабатывая исходное сырье продуктами сгорания топлива, инертными (в смысле подавления гидролиза) по отношению к сыры Ькончательное обезвоживание полученного полупродукта проводят в токе нагретого сухого хлористого водорода, регенерированного из отхЬдящих газов стадии окончательного обезвоживания путем сушки 2j .

Недостатками известного способа являются низкое соотношение HCCtHgO в отходящих газах стадии окончательного обезвоживания, направляекых на регенерацию, что обуславливает значительные затраты на регенерацию хлористого водорода) наличие потерь хлористого водорода - в процессе обезвоживания исходного шестиводного кристаллогидрата до двухводного полупродукта протекает заметный гидролиз хлористого магния, в результате которого в получаемом полупродукте содержится 2-4 мас.% а с отходящими газами безвозвратно теряется хлористый водород и на восполнение потерь хлористого водорода происходящих на стадии частичного. обезвоживания, приходится дополнительно расходовать хлористый водород на стадии окончатет.оного обезвоживания от какого-либо источника.

Целью изобретения является уде-. шевление процесса за счет снижения затрат на регенерацию хлористого водорода и сокращения расхода хлористого водорода и потерь сырья.

Поставленная цель достигается тем, что согласно способу обезвоживания хлормагниевых сопей, включаютему частичное обезвоживание исходного сырья инертным теплоносителем и окончательное обезвоживание сухим хлористым водородом с последующей его регенерацией из отходящих газов

стадии окончательного обезвоживания, отходящие пазы стадии частичного обезвоживания поглощают водой до концентрации хлористого водорода 6-8 г/л, и полученным раствором обрабатывают отходящие газы стадии

окончательного обезвоживания перед .регенерацией из них хлористого водорода при 70-100°С до суммарной концентрации зспоридов магния, калия и натрия 380-450 г/л с последующей подачей раствора на стадию частичного обезвоживания.

Раствор, полученный после обрабоки отходящих газов стадии окончателного обезвоживания, подают на упаривание на стадию частичного обезвоживания.

Выбор данных условий и параметров процесса обусловлен следующими причинами.

Отходящие газы стадий частичного и окончательного обезвоживания отличаются между собой по составу - концентрации хлористого водорода и водяных паров, запыленности, наличию продуктов сгорания топлива. Экспериментально установлено, что при обработке отходящих газов процесса обезвоживания хлормагниевых солей, содержащих хлористый водород, водяные пары хлорид5Л Mg, К,..Кс| в виде пыли, а также составляющие продукто сгорания топлива, водой или водяным растворами хлоридов Mg, К, Ца , в раствор при определенных условиях избирательно переходят хлористый водород, водяные пары и хлориды М, К, Nq , в то же время составляющие продуктов сгорания топлива.И , СО и 02 практически не поглощаются Таким образом, получаемый раствор представляет собой многокомпонентную си ст ему Mgce.j - ксе - Насе - нее - Нц О.

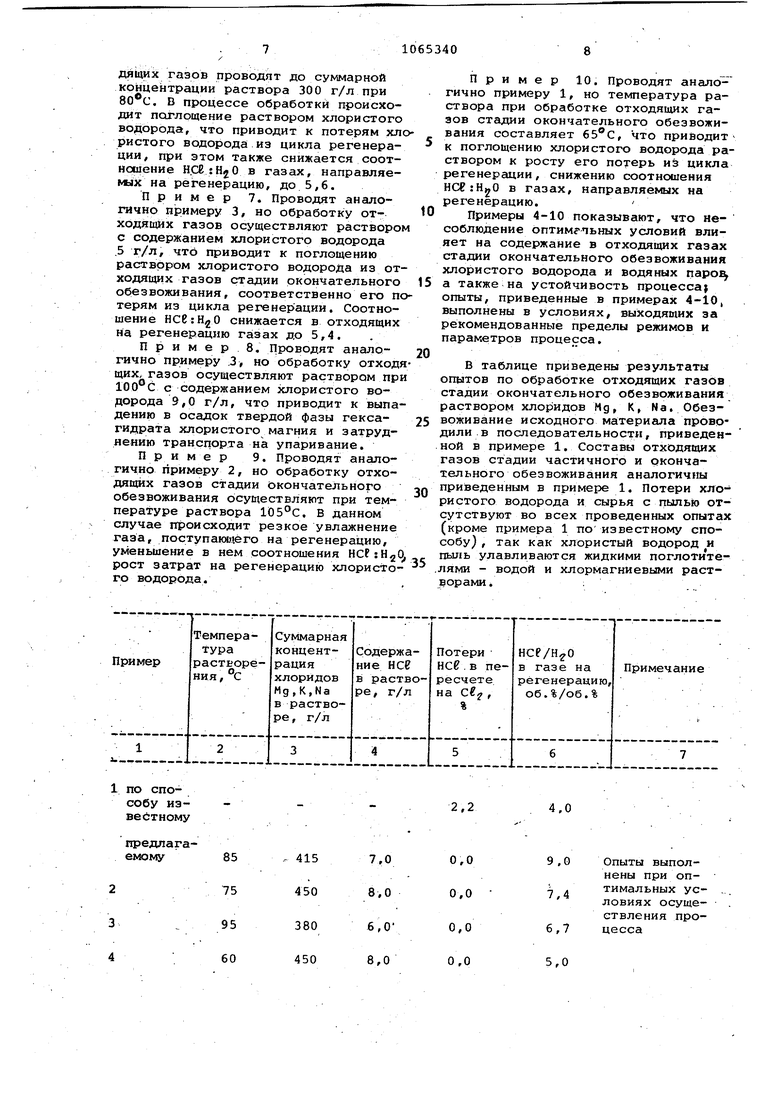

Способность раствора поглощать из отходящих газов хлористый водород и водяные пары зависит от следующих параметров раствора - температуры суммарной концентрации хлоридов Nig-, К, Na в растворе и содержания Хлористого водорода в растворе. Из отходящих газов стадии частичного обезвоживания необходимо полностью извлечь хлористый водород и хлориды М, К,Na , нakoдящиecя в виде пылй и не поглоща ть N, 00 и Og, т,е, целесообразно производить обработку этих газов водой, так как при использований для обработки га зов водного раствора хлоридов резко уменьшается движущая сила процесса поглощения хлсфистого водорода и растворения хлоридов Mtf, К, Na . Поэтому отходящие гаэы стадии частичного обезвоживания для поглощения -из них хлористого водорода обрабатывают водой до концентрации хлористого водорода в растворе ,0 г/л Пределы концентрации хлористого водорода в. растворе обусловлены использованием полученного раствора для обработки отходящих газов стади окончательного обезвоживания. Из от ХОДЯ1Ф1Х газов стадии окончательного Обезвоживания необходимо полностью извлечь хлориды Mrf, К,Ma , как можн полнее поглотить водные пары и про пустить через раствор без поглощения хлористый водород, Который испо зуют после регенерации на стадии окончательного обезвоживания. Для обработки отходящих газов стадии окончательного обезвоживания целесообразно использовать водный раствор зслоридов Krf, К,,Ла , так как при этом увеличивается движущая сила процесса поглощения водяных паров из-за наличия в растворе сильного водоотнимающего агента MgcE и умен шается движущая сила процесса поглощения хлористого водорода - наличие хлоридов Mrf, К,( резко умен шает растворимость.. хлори стого водо, р,ода:,- ;.:/; / . Снижение в газах, направляемых на регенерацию содержания водяных паров и: увеличение содержания ористрро водорода приводит к увеличе нию соотношения в газе НСбр , что позволяет снизить затраты на /Г (регенерацию хлористого водорОда, та как снижаются затраты на осушку. Обработку ОТХОДЯ1111ИХ газов стадии окончательного обезвоживания водным раствором хлоридов Itf, К, Nq целесообразно проводить в следующих оптимальных условиях: температура padTBOpa 70-iOO C суммарная концент рация хлоридов Kg, К,Ко в растворе 380-450 г/л, содержание хлористого водорода в ipacTBope 6,0-7,0 г/л. .При более низкой температуре рае тврра происходит поглощение раствором хлористого водорода из отходяг щих газов ,стадии окончательного обе воживанйя, что приводит к уменьшению соотномения НСЕ:HqO в газах, нйправляемых на регенерацию, повышению з атрат н а ре ге н ер аци ю, а при более высокой температуре раствора, дополнйтельноё увлгикнение отходящих газов.стадии окончательного обезвож вания и, как следствие, увеличение затрат на осушку хлористого водорода в процессе регенерации. При более низкой суш-шрной кон«цёнтрации 11, K,ji(a в растворе происходит как увлажнение отходящих газов окончательного Обеэ врживания, так и поглощение растворрм хлрристрго водорода, что снижает соотношение HGP:H O, а при более высокой суммарной конц|ентрации хлоридов в растворе пррисходит их крис таллизация, что затрудняет транспор раствора на упаривание. При концентрации хлористогр водорода в растворе ниже 6,0 г/л про-, исходит поглощение раствором хлористого водорода из отходящих газов стадии окончательного обезвоживания, что к потерям хлористого водорода из цикла регенерации и, соответственно, К снижению HCEtH O в газах перед регенерацией и удорожанию процесса. При концентрации хлористого водорода в растворе более 8,0 г/л происходит выпадение в осадок твердой фазы хлористого магний, чем затрудняется транспорт раствора на стадию частичного.обезвоживания. На чертеже дана схема .способа обезвоживания хлормагниевых солей. Пример 1. Исходный материал предназначенный для обезвоживания, например, шестиводзнмй карналлит со-, держит, нас.%: ,5 ; 39i2; остальное KCf + NaCf, Исходный карналлит указанного состава обрабатывают по известному способу. Сначала на стадии частичного обез-. воживанйя обрабатывают теплоносителем, .инертным по отношению к обезвоживаемому карналлиту, - продукт.ами сгорания газообразного топлива (природного газе) до получения полупродукта, содержащего, мае.%: МпСР .9; 7,0; KCf+NaCf S.; MgO 2,6 (образовавшийся в результате гидролиза) , а затем на стадии окончательного обезвоживания полупродукта - с применением сухого хлористого водорода, регенерированного из отходящих газов стадии окончательного обезвоживания осушкой. При этом получают продукт, содержащий, мае.%: 0,5; МдО 0,5; 52,0; КСЕ+ NaCF-l- 7,0. С отходящими газами стадии час|тичного обезвоживания теряется сырья с пылью 4,0 мае.% от количества загружаемого сырья и хлористого водорода 2,2 мас.% (в пересчете на от общего количества хлора, содеращегося в исходном хлориде магния. С отходящими газами стадии окончательного обезвоживания теряется сырья с пылью 4,0 мас.% от количества загру аемого на обезвоживание сырья. Таким образом, безвозвратные отери сырья в виде пыли на обеих тадиях составляют 8,0 мас.%, а отери хлористого водорода 2,2 мас,% отери хлористого водорода восполяют от.дополнительного источника. оотношение НССгН О в газах, потупающих на регенерацию, равно 4,0 Обработку по предлагаемому спообу осуществляют следующим образом. Исходное cbipbe обрабатывают снаала на стадии 1 частичного обезвоивания теплоносителем, инертным по

отношению к обезвоживаемому карналлиту, до получения частично обезвоженного полупродукта с содержанием, мас.% МдС1г- 7,0; ,0 ; ,КС I-f NaC MgO-2,6, а затем на стадии 2 окончательного обезвоживания полупродукта с применением сухого хлористого водорода, регенерированного из отходящих газов стадии 3 окончательного обезвоживания осушкой с получением продукта практически безводного карналлита) состава, мас,% 0,5; МдО 0,5) MgC,52,0; остальное - КСе + ИаСЕ.

Отходящие газы частичного обезвоживания содержат, об,%; хлористый водород 1,2{водяные пары 15,9} СО 4,4} О.г 13,1-, N4 65,4.

Состав пыли,мас.%: 37,OjKCl 29,5;NaC14,0,H О 29,0, MgO О,5.После обработки газов водой 4 получают раствор;гидридов Mg,К,NB суммарной концентрацией 200 г/л и содержанием ХЛОРИСТОГО водорода 7,0 г/л Ny , 0 водой практически не поглощаются и выбрасываются в атмосферу.

Полученнйй раствор направляют на обработку отходящих газов стадии 5 окончательного обезвоживания, которые имеют 80 об.% хлористого водорода, 20 об.% водяных паров, т.е. соотношение НСбггН Ог- равно 4,0. Запьшенность газов 8,0 г/нм. Состав пыли, мас.%: HgCf KCF30,5; NaCl 6,0; HjO 2A,0; MgO 0,5. В процессе обработки выдерживают следующие параметры: температура , суммарная концентрация хлоридов Мд, К, Na в растворе повышается с 200 до 415 г/л за счет растворения пыли, содержащейся, в отходящих газах стадии окончателного обезвоживания, содержание хлористого водорода в растворе 7,0 г/л. При таких условиях проведения процесса обработки полностью растворяется в растворе карналлитовая пыль, частично поглощаются водяные пары и совсем не поглощается хлористый водород. Газы, направленные на регенерацию не окончательную осушку), содержат, об.% НС 90; 10, т.е. соотнсйиение НС(. :HjO(. равно 9,0. Полученный раствор направляют на упаривание на стадию частичного обезвоживания.

Таким образом, при проведении процесса обезвоживания по предлагаемому способу полностью ликвидируются безвозвратные потери сырья в виде пыли (по. известному способу 8,0 мае % от общего количества загружаемого сырья и потери хлористого водорода (по известному способу 2,2 мас.% от общего количества хлора, содержащегося в исходном хлориде магния). Таким образом, не требуется дополнительного расходования НС на возобновление потерь. Кроме того, увеличение соотношения НСРр:Н Ог в газе,

поступающем на регенерацию, с 4,0 до 9,0 значительно снижает затраты на регенерацию хлористого водорода.

Пример 2. Обезвоживание исходного материала проводят по примеру 1. Состав отходящих газов обеих стадий аналогичен составу,, приведенному в примере 1.

Отходящие газы стадии частичного обезвоживания обрабатывают водой, затем образующимся кислым раствором хлоридов Мд, К, .Na обрабатывают отходящие газы стадии окончательного обезвоживания. Обработку проводят при следующих условиях: температура раствора , суммарная концентрадня хлоридов Мд, К, Na в растворе 450 м/гл, содержание хлориртого водорода в растворе 8,0 г/л. Отходящие газы поступают на регенерацию, а раствор на упаривание на стадию частичного обезвоживания.

В указанных условиях потери хлористого водорода и сырья отсутствуют содержание в отходящих газах, направленных на регенерацию, хлористого водорода составляет 88 об.%, содержание водяных паров 12 об.%.

П р. и м е р 3. Обезвоживание исходного материала проводят по при-меру 1. Отходящие Газы стадии окончательного обезвоживания обрабатывают при следующих условиях: температура 95С, суммарная концентрация хлоридов Мд, К, Na в растворе 380 г/л содержание хлористого водорода в растворе 6,0 г/л. В этих условиях потери гслористого водорода и сырья отсутствуют , содержание хлористого водорода в отходящих газах стадии окончательного обезвоживания .после обработки раствором, перед регенерацией, составляет 87,0 об.%, а содержание водяных паров 13,0 об.%.

И р и м е р 4. Проводят аналогично примеру 2, но обработкуотходящих газов стадии окончательного Обезвоживания осуществляют при температуре раствора . В этом случае происходит поглощение раствором хлористого водорода, соответственнорастут его потери из цикла регенерации, что приводит к снижению соотношения НС8:Н О в газах, направляемых на регенерацию и, следовательно, повышению затрат на регенерацию: хлористого водорода (соотношение НСвгИ О в газах перед регенерацией равно 5,0).

Пример 5. Проводят аналогично примеру 2, но обработку отходящих газов проводят раствором до суммарной концентрации 500 г/л. В процессе обработки пр оисходит кристаллизация хлоридов(Магния из раствора, что затрудняет его транспорт на упаривание.

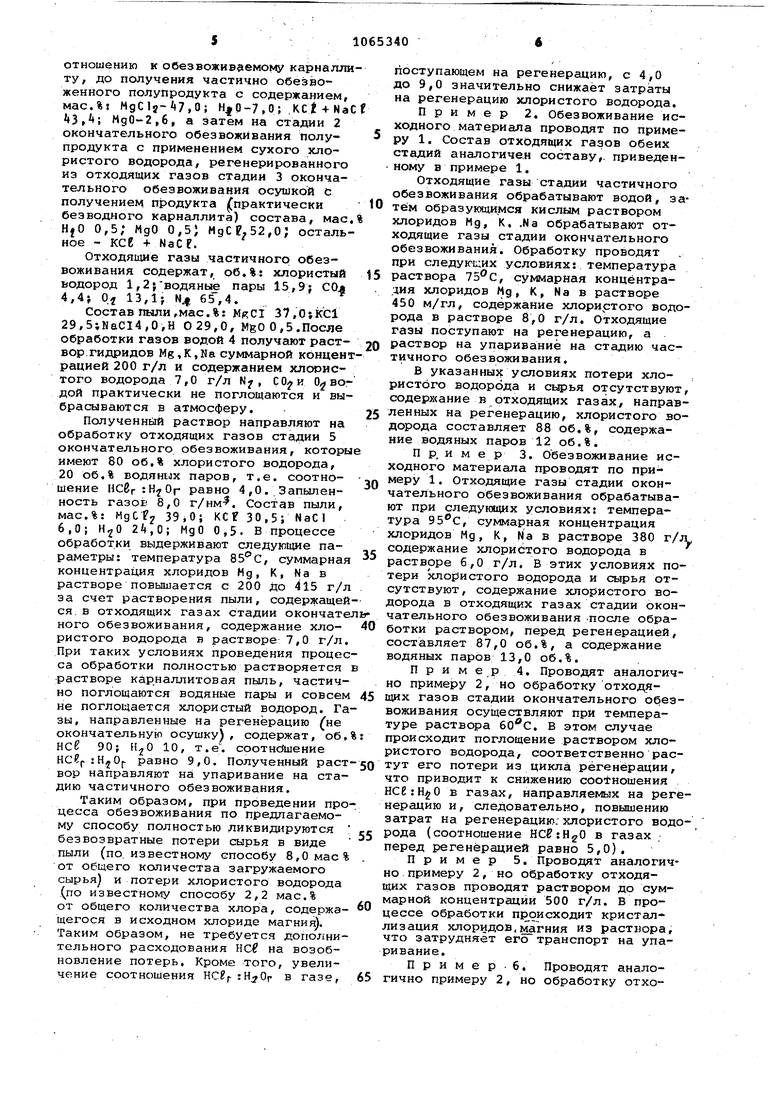

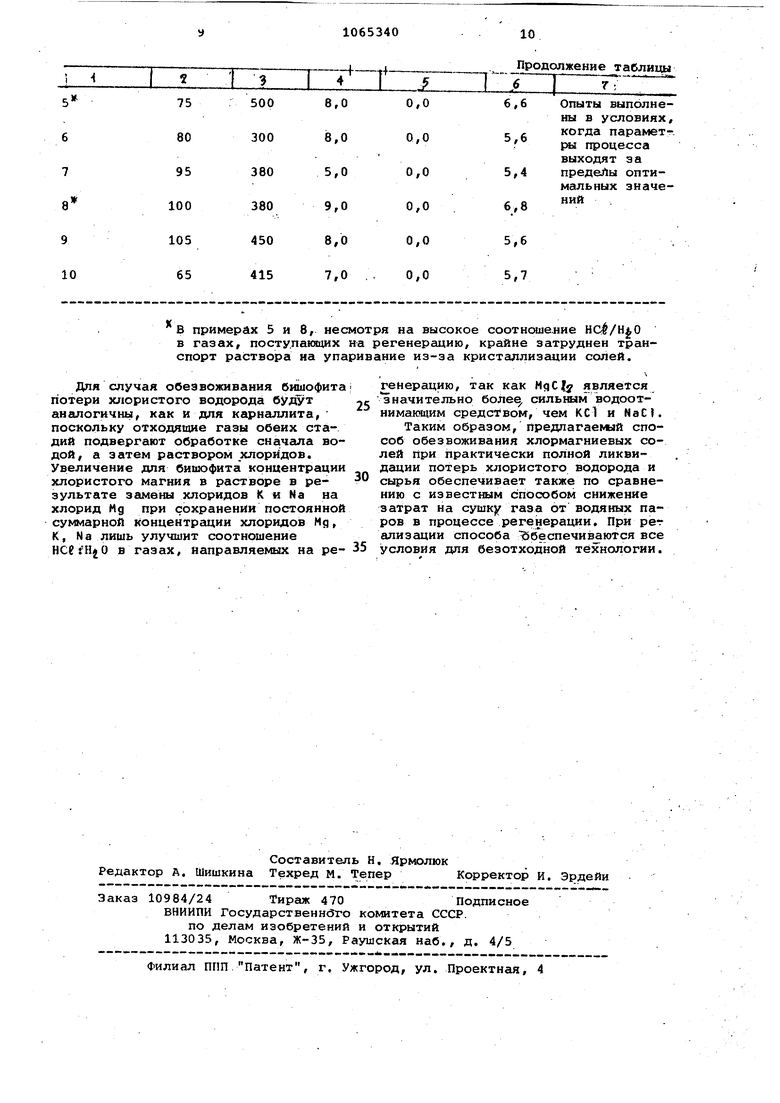

П р и м е р б. Проводят аналогично примеру 2, но обработку отходящих газов проводят до суммарной концентрации раствора 300 г/л при 80®С. В процессе обработки происходит поглощение раствором хлористого водорода, что приводит к потерям хл ристого водорода из цикла регенерации, при этом также снижается соотношение Н.С ;HjO в газах, направляемых на регенерацию, до 5,6. Пример 7. Проводят аналогично примеру 3, но обработку отходящих газов осуществляют растворо с содержанием хлористого водорода .5 г/л, что приводит к поглощению раствором хлористого водорода из от ходящих газов стадии окончательного обезвоживания, соответственно его п терям из цикла регенерации. Соотношение НСбгН О снижается в отходящих на регенерацию газах до 5,4. Примере. Проводят аналогично примеру .3, но обработку отход щих, газов осуществляют раствором пр 100°С с содержанием хлористого водорода 9,0 г/л, что приводит к выпа дению в осадок твердой фазы гексагидрата хлористого магния и затруднению транспорта на упаривание. Пример 9. Проводят аналогично примеру 2, но обработку отходящих газов стадии окончательного обезвоживания осуществляют при температуре раствора 105°С. В данном случае происходит резкое увлажнение газа, поступаюв1ёго на регенерацию, уменьшение в нем соотношения ttCf tti рост затрат на регенерацию хлористо го водорода. Пример 10. Проводят аналогично примеру 1, но температура раствора при обработке отходящих газов стадии окончательного обезвоживания составляет 65®С, что приводитк поглощению хлористого водорода раствором к росту его потерь из цикла регенерации, снижению соотношения HCPrHgO в газах, направляемых на регенерацию. Примеры 4-10 показывают, что несоблюдение Ьптимг-пьных условий влияет на содержание в отходящих газах стадии окончательного обезвоживания хлористого водорода и водяных паро% а также на устойчивость процесса} опыты, приведенные в примерах 4-10, выполнены в условиях, выходящих за рекомендованные пределы режимов и параметров процесса. В таблице приведены результаты опытов по обработке отходящих газов стадии окончательного обезвоживания раствором хлоридов Мд, К, Na. Обезвоживание исходного материала проводили в последовательности, приведенной в примере 1. Составы отходящих газов стадии частичного и окончательного обезвоживания аналогичны приведенным в примере 1. Потери хлористого водорода и сырья с пылью отсутствуют во всех проведенных опытах (кроме примера 1 по известному способу) , так как хлористый водород и пыль улавливаются жидкими поглотителями - водой и хлорМагниевыми растворами. ;

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ СЫРЬЯ, СОДЕРЖАЩЕГО СУЛЬФАТЫ | 1996 |

|

RU2095481C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ | 1994 |

|

RU2082826C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ | 1999 |

|

RU2158787C2 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ ИЗ ОКСИДНО-ХЛОРИДНОГО СЫРЬЯ | 1998 |

|

RU2118406C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ ИЗ ОКСИДНО-ХЛОРИДНОГО СЫРЬЯ | 2001 |

|

RU2186155C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВЫХ СОЛЕЙ И МНОГОКАМЕРНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2321541C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 2012 |

|

RU2532433C2 |

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ | 2000 |

|

RU2175998C1 |

| СПОСОБ ПОДГОТОВКИ ОКСИДНОГО МАГНИЙСОДЕРЖАЩЕГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ | 2001 |

|

RU2200705C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ И ХЛОРА ИЗ ОКСИДНО-ХЛОРИДНОГО СЫРЬЯ | 2008 |

|

RU2402642C2 |

СПОСОБ ОБЕЗЮЖИВАНИЯ ХЛОРМАГННЕВЫХ СОЛЕЙ, включающий частичное Обезвоживание исходного сырья инертным теплоносителем и окончательное обезвоживание сухим хлористым водородом .с последующей его регенерацией из ОТХОДЯ1ЦИХ газов стадии окончательного обезвоживания, отличающийся тем, что, с целью удешевления процесса за счет уменьшения затрат на регенерацию хлористого водорода, сокращения его расхода и потерь сырья, отходящие газы стадии частичного обезвоживания поглощают водой до концентрации НСК 6-8 г/л, и полученным раствором обрабатывают отходяшие газы стадии окончательного обезвоживания перед регенерацией из них хлористого водорода при 70-100с§ до суммарной концентрации хлоридов (Л магния, калия, натрия 380-450 г/л с последующей подачей раствора на с стадию частичного обезвоживания.

ПО способу извебтному

предлага85 75 95 60

415 емому 450 380 450

2,2

4,0

0,0

Опыты выполнены при оптимальных ус7,4 0,0 ловиях осуществления про6,7 0,0 цесса 5,0 0,0

в примерах 5 и 8, несмотря на высокое соотношение в газах, поступакицих на регенерацию, крайне затруднен транспорт раствора на упаривание из-за кристаллизации солей.

Для случая обезвоживания бишофита потери хлористого водорода будут: аналогичны, как и для карналлита, поскольку отходящие газы обеих стадий подвергают обработке сначаша водой, а затем раствором ,хлоридов. Увеличение для бишофита концентрации хлористого магния в растворе в результате замены хлоридов К и Na на хлорид Мд при сохранении постоянной суммарной концентрации хлоридов Мд, К, Nа лишь улучшит соотношение HCeiHjO в газах, направляемых на ре

генерацию, так как HqC|y является значительно боле сильным :водоотнимающим средством, чем КС1 и NaCI. Таким образом, предлагаемый способ обезвоживания хлормагниевых солей при практически полной ликвидации потерь хлористого водорода и сырья обеспечивает также по сравнению с известным способом снижение затрат на сушку газа от водяных паров в процессе регенерации. При per ализации способа лбб еспечив ются все условия для безотходной технологии.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 2879882, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент QilA № 3395977, KJi | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1984-01-07—Публикация

1982-05-10—Подача