о

CD D

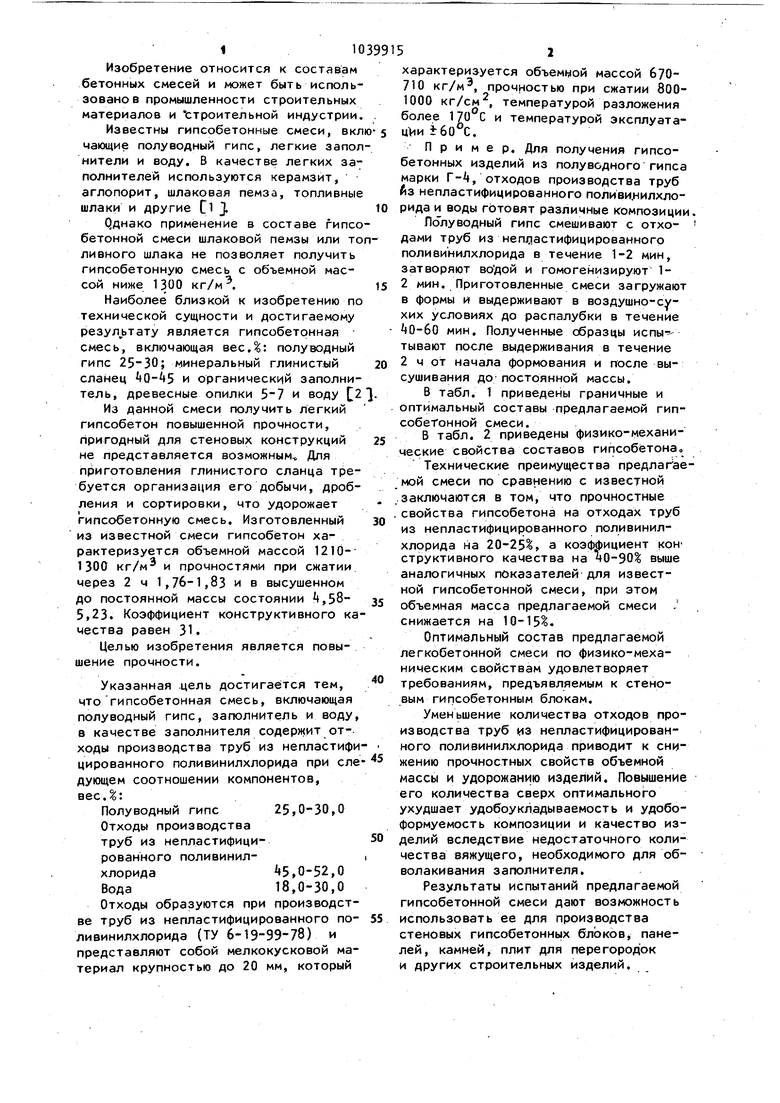

Si Изобретение относится к составам бетонных смесей и может быть использовано в промышленности строительных материалов и Ьтроительной индустрии Известны гипсобетонные смеси, вкл чающие полуводный гипс, легкие запол нители и воду. В качестве легких заполнителей используются керамзит, аглопорит, шлаковая пемза, топливные шлаки и другие Cl J. Рднако применение в составе гипсо бетонной смеси шлаковой пемзы или то ливного шлака не позволяет получить гипсобетонную смесь с объемной массой ниже 1300 кг/м. Наиболее близкой к изобретению по технической сущности и достигаемому результату является гипсобетрнная смесь, включающая вес.%: полуводный гипс 25-30; минеральный глинистый сланец и органический заполнитель, древесные опилки 5-7 и воду CZ Из данной смеси получить легкий гипсобетон повышенной прочности, Г1ригодный для стеновых конструкций не представляется возможным. Для приготовления глинистого сланца требуется организация его добычи, дробления и сортировки, что удорожает гипсобетонную смесь. Изготовленный из известной смеси гипсоб1етон характеризуется объемной массой 12101300 кг/м и прочностями при сжатии через 2 ч 1,7б-1,83 и в высушенном до постоянной массы состоянии ,585,23. Коэффициент конструктивного ка чества равен 31. Целью изобретения является повышение прочности. Указанная .цель достигается тем, что гипсобетонная смесь, включающая полуводный гипс, заполнитель и воду, в качестве заполнителя содержит от-, ходы производства труб из непластифи цированного поливинилхлорида при еле дующем соотношении компонентов, вес.%: Полуводный гипс 25,0-30,0 Отходы производства труб из непластифицированного поливинилхлорида 5,0-52,0 Вода 18,0-30,0 Отходы образуются при производстве труб из непластифицированного поливинилхлорида (ТУ 6-19-99-78) и представляют собой мелкокусковой материал крупностью до 20 мм, который характеризуется объемной массой 670710 кг/м, прочностью при сжатии 8001000 кг/см , температурой разложения более 170 С и температурой эксплуатац 1и . Пример. Для получения гипсобетонных изделий из полуводного гипса марки Г-4, отходов производства труб из непластифицированного поливи илхлорида и воды готовят различные композиции. Полуводный гипс смешивают с отходами труб из нeпJзacтифициpoвaннoгo поливинилхлорида в течение 1-2 мин, затворяют водой и гомогенизируют 12 мин. Приготовленные смеси загружают в формы и выдерживают в воздушно-сухих условиях до распалубки в течение 0-60 мин. Полученные образцы испы тывают после выдерживания в течение 2 ч от начала формования и после высушивания до постоянной массы. В табл. 1 приведены граничные и оптимальный составы предлагаемой гипсобеТонной смеси. В табл. 2 приведены физико-механические свойства составов гипсобетона. Технические преимущества предлагаемой смеси по сравнению с известной заключаются в том, что прочностные свойства гипсобетона на отходах труб из непластифицированного поливинилхлорида на 20-25, а коэффициент конструктивного качества на чО-90% выше аналогичных показателей для известной гипсобетонной смеси, при этом объемная масса предлагаемой смеси снижается на 10-15. Оптимальный состав предлагаемой легкобетонной смеси по физико-механическим свойствам удовлетворяет требованиям, предъявляемым к стеновым гипсобетонным блокам. Уменьшение количества отходов производства труб из непластифицированного поливинилхло.рида приводит к снижению прочностных свойств объемной массы и удорожанию изделий. Повышение его количества сверх оптимального ухудшает удобоукладываемость и удобоформуемость композиции и качество изделий вследствие недостаточного количества вяжущего, необходимого для обволакивания заполнителя. Результаты испытаний предлагаемой гипсобетонной смеси дают возможность использовать ее для производства стеновых гипсобетоннь1х блоков, панелей, камней, плит для перегородок и других строительных изделий.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРХИТЕКТУРНО-ХУДОЖЕСТВЕННОГО ГИПСОПЕНОПЛАСТОВОГО ИЗДЕЛИЯ | 2007 |

|

RU2373060C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИПСОБЕТОННОЙ СМЕСИ | 2007 |

|

RU2341481C1 |

| Сырьевая смесь для изготовления стеновых материалов | 1990 |

|

SU1731751A1 |

| Способ приготовления гипсобетонных изделий | 1990 |

|

SU1747420A1 |

| Гипсобетонная смесь | 1979 |

|

SU808428A1 |

| Композиция для изготовления строительных изделий | 1978 |

|

SU775073A1 |

| ВЯЖУЩЕЕ | 1992 |

|

RU2049748C1 |

| Бетонная смесь | 1990 |

|

SU1726434A1 |

| ПЕНОГИПСОВАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2280627C1 |

| ДЕКОРАТИВНАЯ ОБЛИЦОВОЧНАЯ ПЛИТКА И СМЕСЬ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2355852C2 |

1ЙО

2,1

1060 2,6 .1100 2,5

«З 59 52

5,6 6,5 6,3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник «то производству | |||

| гипсаи гипсовых изделий, ГосстроЙ 1здат, 1963, с | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР : кл | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| (ПРОТОТИП), | |||

Авторы

Даты

1983-09-07—Публикация

1982-05-04—Подача