оэ

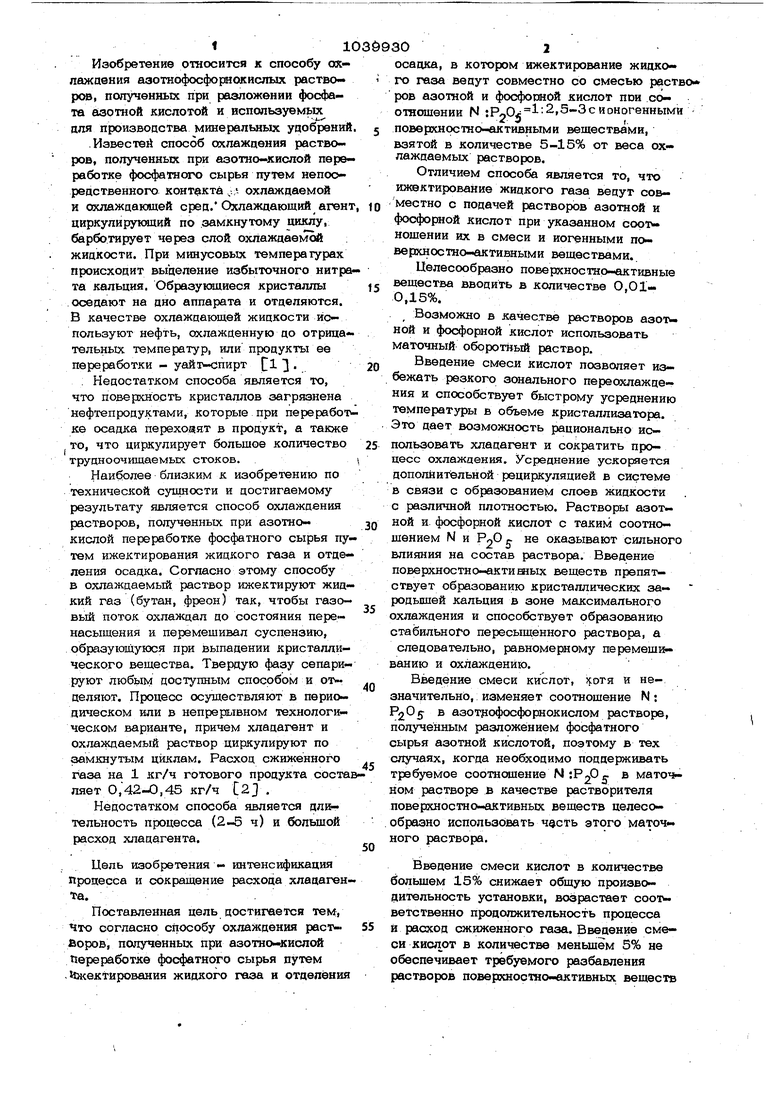

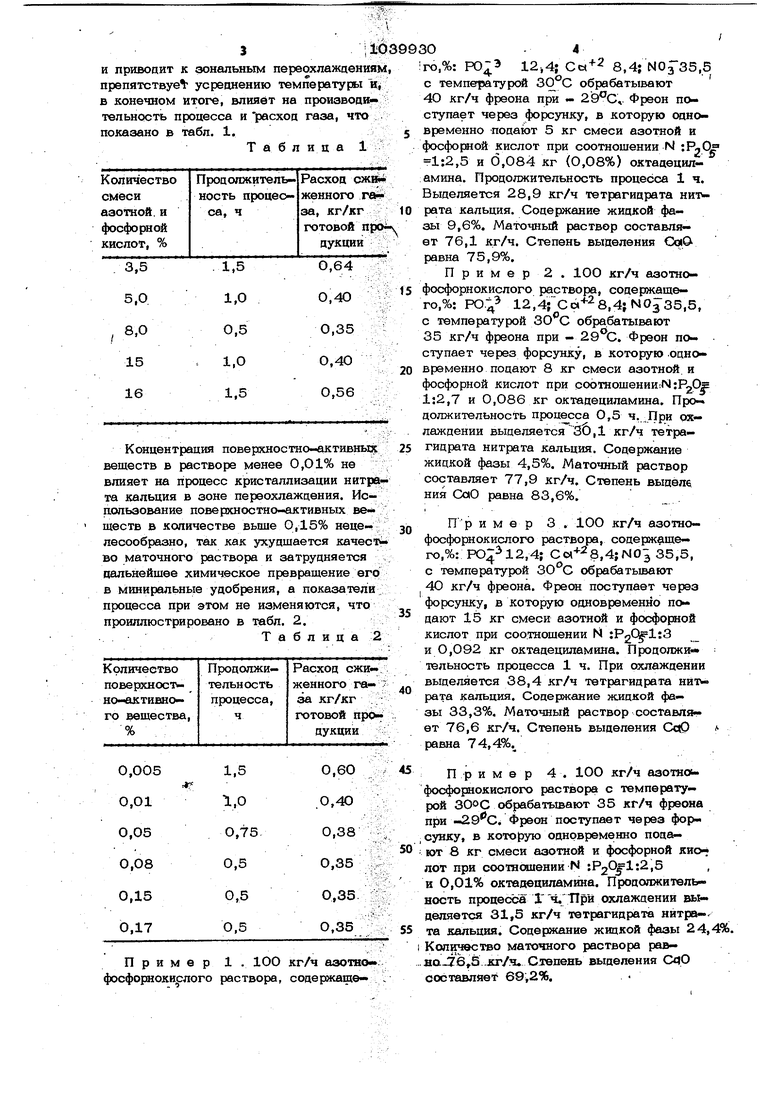

QD 00 Изобретение относится к способу оклажаения азотнофосфорнокислых раство- ров, полученных при разложении фосфата еизотной кислотой и используемьк для производства минеральных удобрений .Известей способ охлаждения растворов, полученных при азотно-кислой пере работке фосфатного сырья путем непосредственного контакта ,: - охлаждаемой и охлажцаюшей сред/Охлаждающий аген циркулирукиий по замкнутому циклу, барботирует через слой охлаждаемой жидкости. При минусовых температурах происходит выделение избыточного нитра та кальция. Образующиеся кристаллы оседают на дно аппарата и отделяются. В качестве охлаждающей жидкости используют нефть, охлажденную до отрица тельных температур, илипродукты ее переработки - уайим пирт f 1 . : Недостатком способа является то, что поверошость кристаллов загрязнена нефтепродуктами, которые при перерабор ке осадка переходят в продукт, а также то, что циркулирует больщое количество трудноочшцаемых стоков. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ охлаждения растворов, полученных при азотнокислой переработке фосфатного сырья пу тем ижектирования жидкого газа и отделения осадка. Согласно этому способу в охлаждаемый раствор ижектируют жид кий газ (бутан, фреон) так, чтобы газовый поток охлаждал до состояния перенасыщения и перемешивал суспензию, образующуюся при выпадении кристаллического вещества. Твердую фазу сепарируют любым доступным способом и отделяют. Процесс осуществляют в периодическом или в непрерывном технологическом варианте, причем хладагент и охлаждаемый раствор циркулируют по замкнутым циклам. Расход сжиженного газа на 1 кг/ч готового продукта соста ляет О,42-0, 45 кг/ч 23. Недостатком способа является (длительность процесса (2-5 ч) и большой расход хладагента. Цель изобретения - интенсификация Процесса и сокращение расхода хладаген та. Поставленная цель достигается тем, Что согласно способу охлаждения растВоров, полученных при азотно-кислой Переработке фосфатного сырья путем . Ин ектирования жидкого газа и отделения осадка, в котором ижектирование жидкого газа ведут совместно со смесью раство ров азотной и фосфогаой кислот пои соотношении N :Р Ол ° огенными эI. поверхносгао-активными веществами, взятой в количестве 5-15% от веса охлаждаемых растворов. Отличием способа является то, что ижектирование жидкого газа ведут совместно с подачей растворов азотаой и фосфорной кислот при указанном copiw ношении их в смеси и иогенными поверхностно-активными веществами. Целесообразно поверхностао-активные вещества вводить в количестве 0,010,15%. , Возможно в качестве растворов a3Oiw ной и фосфорной кислот использовать маточный оборотный раствор. Введение смеси кислот позволяет избежать резкого зонального переохлаждения и способствует быстрому усреднению температуры в объеме кристаллизатора. Это дает возможность рационально использовать хладагент и сократить процесс охлажаения. Усреднение ускоряется дополнительной рециркуляцией в системе в связи с образованием слоев жидкости с различной плотностью. Растворы азотной и фосфорной кислот с таким соотношением N и Р20 g. не оказывают сильного влияния на состав раствора. Введение поверхностно-активных веществ препятствует образованию кристаллических зародышей кальция в зоне максимального охлаждения и способствует образованию стабильного пересыщенного раствора, а следовательно, равномерному перемешиванию и охлаждению. Введение смеси кислот, хотя и незначительно, изменяет соотношение N1: Р205 в азотрофосфорнокислом растворе, полученным разложением фосфатного сырья азотной кислотой, поэтому в тех случаях, когда необходимо поддерживать требуемое соотнслиение N.PJD в растворе в качестве растворителя поверхностно-активных веществ целесообразно использовать этого маточного раствора. Введение смеси кислот в количестве большем 15% снижает общую производительность установки, возрастает cooiw ветственно продолжительность процесса И расхход сжиженного газа. Введение смеси кислот в количестве меньшем 5% не обеспечивает требуемого разбавления растворов поверхностно-активных веществ и привоаит к зональным переохлаждени препятствует усрецнению температуры в конечном итоге, влияет на производи тельность процесса и расход газа, что показано в табл. 1. Таблица 1 Концентрация повер(хностно-активны веществ в растворе менее 0,01% не влияет на процесс кристаллизации нитр та кальция в зоне переохлаждения. Использование поверхностно-активных ве ществ в количестве выше 0,15% нецелесообразно, так как ухудшается качес во маточного раствора и затрудняется дальнейшее химическое превращение ег в миниральные удобрения, а показатели процесса при этом не изменяются, что проиллюстрировано в табл. 2. Таблица Пример 1. 10О кг/ч азотно фосфорнокислого раствора, содержаще- ; 30 12,4; С«+2 8,4j ,5 го,%: с температурой 30°С обрабатывают 40 кг/ч фреона при - 29°С,. Фреон поступает через форсунку, в которую одновременно подают 5 кг смеси азотной и фосфорной кислот при соотношении N tPjO 1:2,5 и 0,084 кг (0,08%) октадециламина. Продолжительность процесса 1 ч. Выделяется 28,9 кг/ч тетрагидрата ни- рата кальция. Содержание жидкой фазы 9,6%. Маточный раствор составляет 76,1 кг/ч. Степень выделения CatOравна 75,9%. П р и м е р 2 . 1ОО кг/ч азотнофосфорнокислого раствора, содержащего,%: РО.; 12,4rCa- 28 4;NOj35,5, с температурой обрабатывают 35 кг/ч фреона при - 29°С. Фреон поступает через форсунку, в которую .одновременно подают 8 кг смеси азотной, и фосфорной кислот при cooTHomeHHHiNtP Oz 1:2,7 и 0,086 кг октадециламина. Продолжительность процесса 0,5 ч. При охлаждении выцеляется Зб, кг/ч тетрагидрата нитрата кальция. Содержание жицкой фазы 4,5%. Маточный раствор составляет 77,9 кг/ч. Степень выдели НИН СаО равна 83,6%. П р и м е р 3 . 10О кг/ч азотнофосфорнокислого раствора, содержаще- го,%: ,4; ,4|ЫОэ 35,5, с температурой обрабатьшают 4О кг/ч фреона. Фреон поступает через форсунку, в которую одновременно подают 15 кг смеси азотной и фосфорной кислот при соотношении N и 0,092 кг октадециламина. Продолжи- тельность процесса 1 ч. При охлаждении выделяется 38,4 кг/ч тетрагидрата HHIV. рата кальция. Содерокание жидкой фазы 33,3%, Маточный раствор составляет 76,6 кг/ч. Степень выделения CciO равна 74,4%. Пример 4 . 100 кг/ч азотноьфосфорнокислого раствора с температурой обрабатывают 35 кг/ч фреона при Фреон поступает через форсуику, в которую одновременно пода- ffff 8 кг смеси азотной и фосфорной яио лот при соотношении N ,5 и 0,01% октадециламина. Продолжительность процесса Гч.Т охлаждении выделяется 31,5 кг/ч тетрагидрата нйтра-, та кальция. Содержание жидкой фазы 24,4%. Количество маточного раствора рав- наJZ6,5.Kr/H. Степень выделения составляет 69,2%. 1 П р и м ер 5 . 100 кг/ч азотнофосфорнркиспого раствора с темпе рату-. рой 30-С обрабатьшают 38 кг/ч фреона при - 29°С. Фреон поступает через .форсунку, в, которую одновременно подают 8 кг смеси азотной и фосфорной киспот при соотношении N ,5 и и 0,054 Sr актадеципамина. Продолжительность процесса 0,75 ч. При охлаждений выделяется 32,1 кг/ч тетрагидрй та нитрата кальция. Содержание жидкой фазв( 24,6 кг/ч. Маточный раствор составляет 75,9 кг/ч. Степень выделе ; йия OqiO равна 70,3%. П р и М е р 6 . 1ОО кг азотнофосфорнокислого раствора с тейпературой обрабатывают 35 кг/ч фреона при -29С. Фреон подают через форсунку, в которую одновременно подают 8 кг смеси азотной и фосфорной кис лоты при соотаошенин N ,5 и 0,162 кг октадециламина. продолжительность процесса 0,5 ч. При охлаждении выделяется 31,5 кг/ч тетра306гидрата нитрата кальция. Содержание жидкой фазы 20,3%. Маточный растеор составляет 76,5 кг/ч. Степеньвьзделения СаО равна 73,0. При м е р 7 , 10О Kr/4 jcocTaB-. ва, содержашего,%; РО 12,4; С,о(,4;МОз-1з5,5, с температурой ЗОРс; обрабатьшают 4О кг/ч фреона при , Фреон поступает через форсунку, в кото- ; рую одновременно подают 6 кг.маточного раствора,.полученного после отделения твердой фазы, и О,084 октадециламина. Продолжительность процесса 1ч, При охлаждении вьвделяет 29,1 кг/ч тетрагидрага нитрата кальция с влажностыо 10% Маточный раствор составл$ ет 75,9 кг/ч. Степень выйеления СоО равна 76,1% Использование предложенного способу позволит сократить продолжительность, процесса с 2 ч до 0,5-1 сход хладагента с 0,42-0,45 кг/ч готового продукта до 0,35Д), кг/ч готового продук:та.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения нитрата кальция | 1981 |

|

SU975699A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОНЦИЙСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1991 |

|

RU2032622C1 |

| Способ выделения кристаллогидратаНиТРАТА КАльция | 1977 |

|

SU831734A1 |

| Способ получения комплексных удобрений | 1982 |

|

SU1114668A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСХЛОРНЫХ СЛОЖНЫХ NPK-УДОБРЕНИЙ | 2009 |

|

RU2409536C1 |

| Способ получения комплексных удобрений | 1976 |

|

SU707901A1 |

| СПОСОБ ВЫДЕЛЕНИЯ КРИСТАЛЛОГИДРАТА НИТРАТА КАЛЬЦИЯ | 2003 |

|

RU2240284C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2012 |

|

RU2530148C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОФОСФАТА КАЛИЯ | 2021 |

|

RU2776120C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2003 |

|

RU2234485C1 |

1. СПОССЯВ (ЖЛAЖjаEHИ РАСТВОРОВ, ПОЛУЧЕННЫХ ПРИ АЗОТИрь-КИСЛОТНОЙ ПЕРЕ РАБОТК . ФАТНОГО СЫРЬЯ путем ижектирова жиакого газа и отделения осаака, о я и ч a ю ш и и с я тем, что, с целью интенсификации процесса и сокрашеаия расхода хладагента, ижектирование жидкого газа ьедут совместно со смесью растворов азртной и фосфорной кислот при соо№ошении-/Ы tPjOj .1:2,5-Зс воногенными поверхностно-активныйи .веществами, взятой в количестве 5-15% отвеса охлаждаемых растворов. ; 2, Способ по п, 1, от л ч ч a ю - Щ и и с я тем, что поверхностяо-« ти& ;ныв вещества вводят в количестве О,0110,15%.Л 3, Способ по П4 1, о т л.и ч a ю - ш и и с я тем, что в качестве растворов азотной и фосфорной кислот испоиьзу1ЮТ маточный оборотный раствор.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Говорящий кинематограф | 1920 |

|

SU111A1 |

Авторы

Даты

1983-09-07—Публикация

1982-03-04—Подача