Изобретение относится к литейному машиностроению, в частности к машинам литья под давлением.

Известна машина для литья под давлением, которая не обеспечивает предохранение полуформ и оборудования от повреждений при запирании наличия остатков облоя на плоскости разъема, так как не содержат датчикод нулевого зазора 1 3«

Наиболее близким к изобретению по технической сущности является устройство для контроля полноты смыкания пресс-форм в другой моделе машины литья под давлением фирмы ,

В известном устройстве машины имеются механизм запирания пресс-; формы, блоки управления запиранием к смазкой, пневматические датчики типа сопло - заслонка, источник сжатого воздуха, пневмодроссель, пневмоэлектропреобразователь, датчик путеього контроля, в конце хода при полном смыкании полуформ срабатывает датчик свидетельствующий о наличии нулевого зазора между плоскостями разъема полуформ и после этого происходит запирание пресс-формы. Если между полуформами находится посторонний предмет, то полуформы смыкаются с: зазором между ними, датчик нулевого зазора не дает сигнал на запирание пресс-формы.

Недостаток указанной схемы установки датчика нулевого зазора состоит в том, что контроль зазора мелслу полуформами осуществляется косвенно по положению подвижной плиты относительно станины. В цепи, по которой контролируются зазор между полуформами, а именно: неподвижная полуформа неподвижная плита - станина датчик путевого контроля - подвижная плита - подвижная полуформа, в условиях повышенной температуры и высоких динамических нагрузок возможны деформации более высокого порядка, чем максимально допустимая величина нулевого зазора, поэтому принятая схема контроля нулевого зазора чкре ряд промежуточных механических связей характеризуется низкой .належностью. Датчик может не показать нулевой зазор при полном смыканииj, ЛИ.6О наоборот, даст команду на запирание при неполном смыкании прессформы, что является наиболее опасным

Целью изобретения является поиыше ние надежности контроля,,

Указанная цель достигается тем,, что в устройстве для контроля пол™ ноты смыкания пресс-формыр включгаощем механизм запиранИя пресс-фор 5Ы;, блоки управления запираниам к смазкой, пневматические датчики типа сопло заслонка, источник сжатого

воздуха, пневмодроссель, пневмоэлектропреобразователь, датчик путевого контроля, сопла датчиков выполнены на поверхности разъема одной.-из полуформ и сообщены между собой, засло.нки датчиков выполнены на поверхности разъема другой полуформы при этом устройство дополнительно снабжено электрическим ключом и пневмоклапаном, канал, сообщающий сопла, соединен через пневмоэлектропреобразователь и электрический ключ с одним входом блока управления запиранием и через пневмоклапанс источником сжатого воздуха,, датчик путевого контроля подключен ко второму входу блока управления запиранием ; а управляющие входы электрического ключа и пневмоклапана соединены с парафазкыми выходами блока управления смазкой.

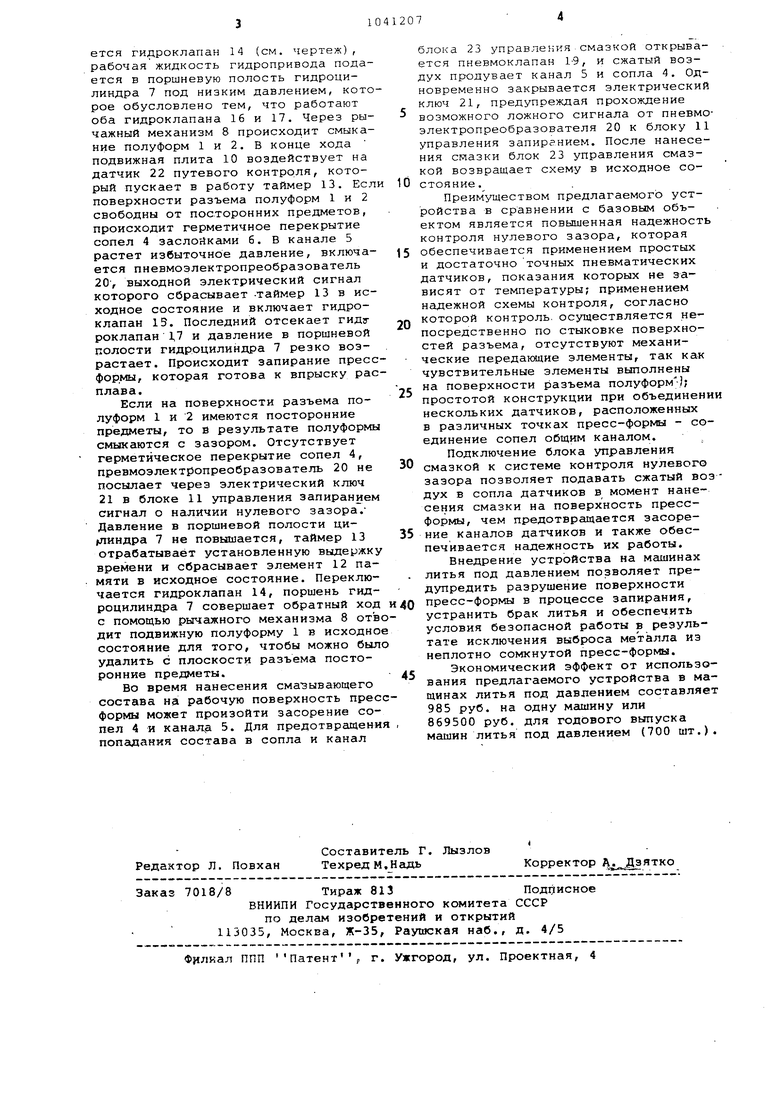

На чертеже приведена схема устройства.

Пресс-форма состоит из полуформ 1 и 2, которые стыкуются по плоскости разъема 3. В полуформе 2 выполнены сопла 4р сообщенные между собой каналом 5. Заслонки 6 выполнены на плоскости разъема полуформы 1. Механизм запирания пресс-фор мы включает гидроцилиндр 7. рычажный Механизм 8, неподвижную к подвижную формонесущие плиты 9 и 10« Г1Щроцилиндр 7 управляется командами блока 11 управления запиранием. В составе последнего - элемент 12 памяти, таймер 13, гил,рок лапаны 14-17. Канал 5 соединен с источником сжатого воздуха через пневмодроссель 18 а также через пневмоклапан 19. К каналу 5 последовательно подключены пневмоэлектропреобразователь 20, элетрический к.гтч 21, вхол блока 11 управления запираниеМс Датчик 22 путевого контроля подключен к другому входу блока управления запиранием 11

Устройство pa6oTe.et следующим образом

В ИСХОДНОМ СОСТОЕНЙИ ПОЛУфорЬШ 1

и 2 разогнуты,- сопла 4 к канал 5 сообщаются с атмосферой В канале 5 отсутствует избыточное давление воздуха за счет ограничения расхода воздуха пневмодросселем 18, Пневмоэлектропреобразователь 2С не включен, поэтому на выходе электрического ключа 21 нулевой сигнал. Датчик 22 путевого контроля своСолен. таймер 13 не работает. Поршень гидроцилиндра 7 в крайнем левом положении, так как злемент памяти 12 н гилроклапан 14 отключены. Блок 23 улравлекйя смазкой открывает электрический ключ 21 и закрывает пневгиоклапак 19 (смазка не производится) .

По Смыкание

вклзсгча&3 ется элемент 12 памяти, первключается гиддроклапан 14 (см. чертеж) , рабочая жидкость гидропривода подается в поршневую полость гидроцилиндра 7 под низким давлением, кото рое обусловлено тем, что работают оба гидроклапана 16 и 17, Через рычажный механизм 8 происходит смыкание полуформ 1 и 2. В конце хода подвижная плита 10 воздействует на датчик 22 путевого контроля, который пускает в работу таймер 13. Есл поверхности разъема полуформ 1 и 2 свободны от посторонних предметов, происходит герметичное перекрытие сопел 4 заслонками 6. В канале 5 растет избыточное давление, включается пневмоэлектропреобразователь 20, выходной электрический сигнал которого сбрасывает -таймер 13 в исходное состояние и включает гидроклапан 15. Последний отсекает гиду роклапан 1,7 и давление в поршневой полости гидроцилиндра 7 резко возрастает. Происходит запирание пресс фор.мы, которая готова к впрыску рас плава. Если на поверхности разъема полуформ 1 и 2 имеются посторонние предметы, то и результате полуформы смыкаются с зазором. Отсутствует герметическое перекрытие сопел 4, превмоэлектропреобразователь 20 не посылает через электрический ключ 21 в блоке 11 управления запиранием сигнал о наличии нулевого зазора. Давление в поршневой полости циглиндра 7 не повышается, таймер 13 отрабатывает установленную выдержку времени и сбрасывает элемент 12 памяти в исходное состояние. Переключается гидроклапан 14, поршень гндроцилиндра 7 совершает обратный ход с помощью рычажного механизма 8 отв дит подвижную полуформу 1 в исходно состояние для того, чтобы можно был удалить с плоскости разъема посторонние предметы. Во время нанесения смазывающего состава на рабочую поверхность прес формы может произойти засорение сопел 4 и канал а 5. Для предотвращени попадания состава в сопла и канал блока 23 управления смазкой открывается пневмоклапан 1-9, и сжатый воздух продувает канал 5 и сопла 4. Одновременно закрывается электрический ключ 21, предупреждая прохождение возможного ложного сигнала от пневмоэлектропреобразователя 20 к блоку 11 управления запиранием. После нанесения смазки блок 23 управления смазкой возвращает схему в исходное состояние. Преимуществом предлагаемого устройства в сравнении с базовым объектом является повышенная надежность контроля нулевого зазора, которая обеспечивается применением простых и достаточно точных пневматических датчиков, показания которых не зависят от температуры; применением надежной схемы контроля, согласно которой контроль, осуществляется непосредственно по стыковке поверхностей разъема, отсутствуют механические передакхцие элементы, так как чувствительные элементы выполнены на поверхности разъема полуформ- ; простотой конструкции при объединении нескольких датчиков, расположенных в различных точках пресс-формы - соединение сопел общим каналом. Подключение блока управления смазкой к системе контроля нулевого зазора позволяет подавать сжатый воз дух в сопла датчиков в момент нанесения смазки на поверхность прессформы, чем предотвращается засорение каналов датчиков и также обеспечивается надежность их работы. Внедрение устройства на машинах литья под давлением позволяет предупредить разрушение поверхности пресс-формы в процессе запирания, устранить брак литья и обеспечить условия безопасной работы в результата исключения выброса металла из неплотно сомкнутой пресс-формы. Экономический эффект от использования предлагаемого устройства в мащинах литья под давлением составляет 985 руб. на одну машину или 869500 руб. для годового выпуска машин литья под давлением (700 шт.).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля плотности запирания пресс-формы | 1982 |

|

SU1105277A1 |

| Способ управления машиной литья под давлением и устройство для его осуществления | 1988 |

|

SU1533830A1 |

| СПОСОБ УПРАВЛЕНИЯ МАШИНОЙ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2026144C1 |

| СКРЕПЕР С ГАЗОВОЙ СМАЗКОЙ КОВША | 2020 |

|

RU2760655C1 |

| Устройство для контроля усилия запирания пресс-формы в машине литья под давлением | 1986 |

|

SU1379085A1 |

| Машина для литья под давлением | 1973 |

|

SU445516A1 |

| СКРЕПЕР С ГАЗОВОЙ СМАЗКОЙ КОВША | 2018 |

|

RU2709572C1 |

| Способ смазывания пресс-форм литья под давлением | 1986 |

|

SU1452652A1 |

| Система управления двигателем внутреннего сгорания | 1988 |

|

SU1687861A1 |

| СКРЕПЕР | 2020 |

|

RU2760656C1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОЛНОТЫ СМЫКАНИЯ ПРЕСС-ФОРМЫ, включающее механизм запирания пресс-формы, блоки управления запиранием и смазкой, пневматические датчики типа сопло - заслонка, источник сжатого воздуха, пневмодр оссель, пневмоэлектропреобразоаахЕЛЬ,датчик путевого .онтроля, о т л и чающееся тем, что, с целью повышения надежности контроля, соплгг датчиков выполнены на поверхности разъема одной из полуформ и сообщены между собой, заслонки датчиков выполнены на поверхности разъема другой полуформы, при этом устройство дополнительно снабжено электрическим ключом и пневмоклапаном, канал, сообщающий сопла, соединен через пневмоэлектропреобразователь и электрический ключ с одним входом блока управления запиранием и через пневмоклапанс источником сжатого воздуха, датчик путевого контроля подсоединен ко второму входу блока управлетия aaiii ранием, а управляющие входы электрического ключа и пневмоклапана соединены с парафазнами выходами блока управления смазкой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для литья под давлением | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для литья под давлением | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-09-15—Публикация

1982-06-16—Подача