ел ю м

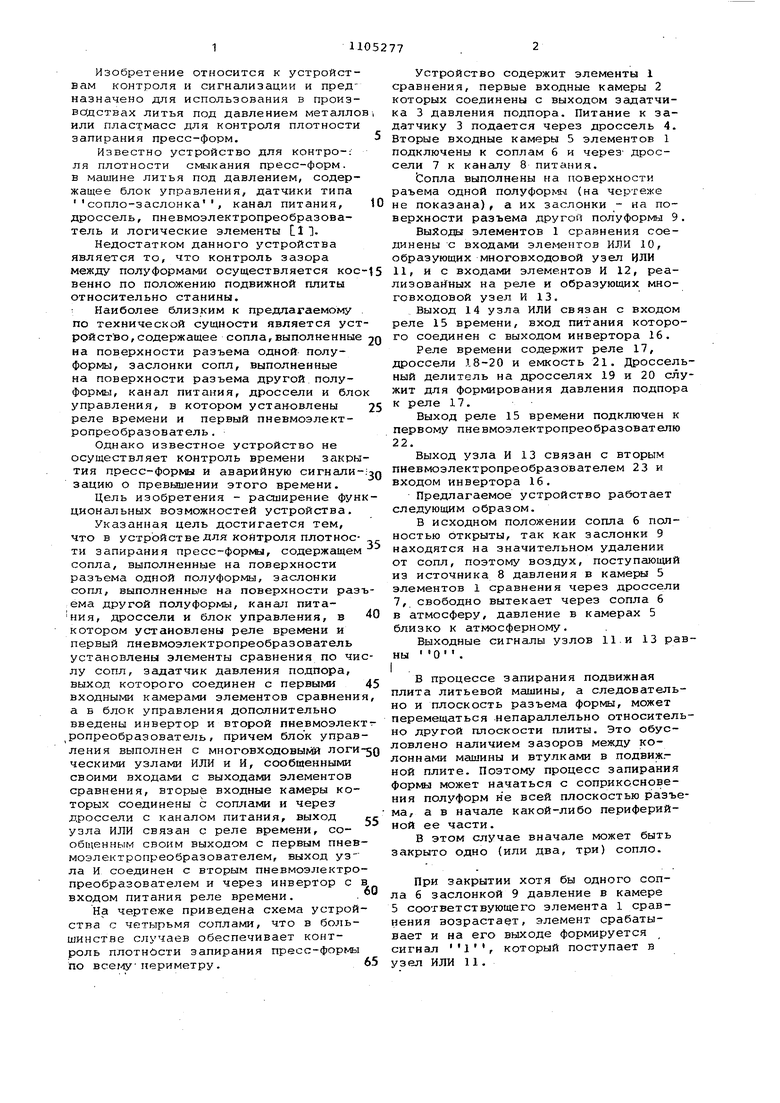

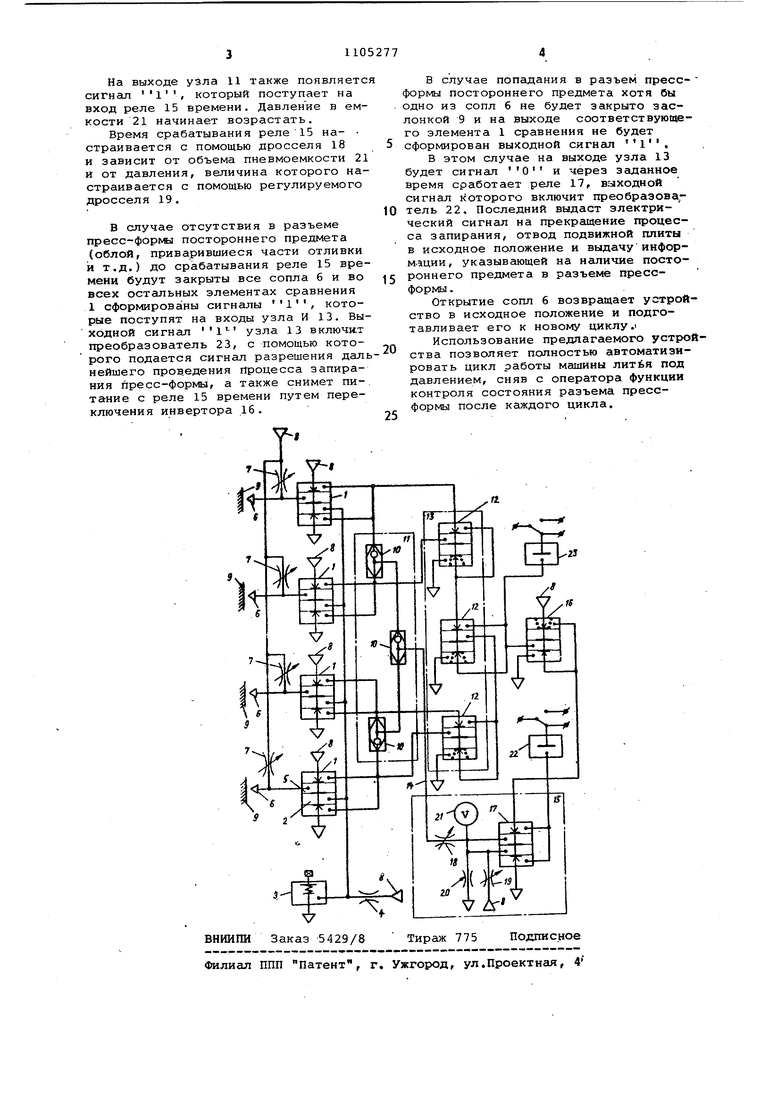

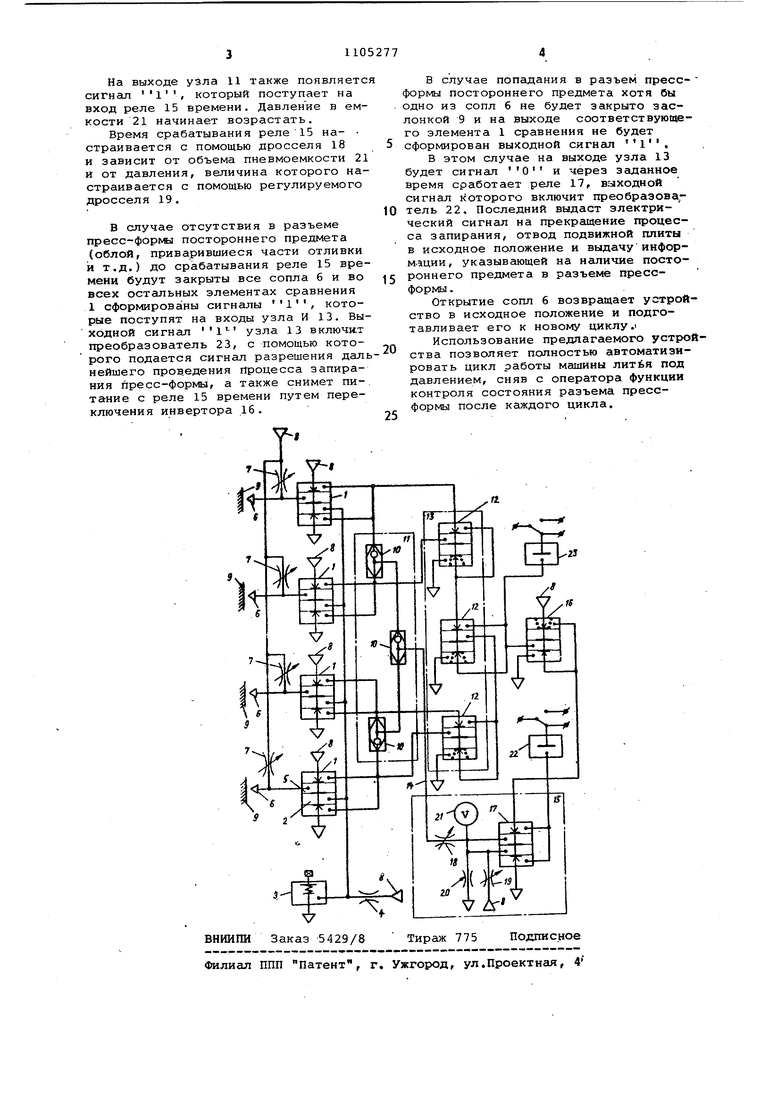

ч1 Изобретение относится к устройст вам контроля и сигнализации и пред назначено для использования в произ водствах литья под давлением металл или пластмасс для контроля плотност запирания пресс-форм. Известно устройство для контро-: ля плотности смыкания пресс-форм, в машине литья под давлением, содер жащее блок управления, датчики типа сопло-заслонка, канал питания, дроссель, пневмоэлектропреобразователь и логические элементы HiНедостатком данного устройства является то, что контроль зазора между полуформами осуществляется ко венно по положению подвижной плиты относительно станины. Наиболее близким к предлагаемог«1У по технической сущности является ус ройство, содержащее сопла,выполненны на поверхности разъема одной полуформы, заслонки сопл, выполненные на поверхности разъема другой полуформы, канал питания, дроссели и бл управления, в котором установлены реле времени и первый пневмоэлектропреобразователь. Однако известное устройство не осуществляет контроль времени закр тия пресс-формы и аварийную сигнали зацию о превышении этого времени. Цель изобретения - расширение фу циональных возможностей устройства. Указанная цель достигается тем, что в устройстве для контроля плотное ти запирания пресс-форлвл, содержащем сопла, выполненные на поверхности разъема одной полуформы, заслонки сопл, выполненные на поверхности раз ема другой полуформн, канал питания, дроссели и блок управления, в котором установлены реле времени и первый пневмоэлектропреобразователь установлены элементы сравнения по чи лу сопл, задатчик давления подпора, выход которого соединен с первыми входными камерами элементов сравнени а в блок управления дополнительно введены инвертор и второй пневмоэлек ропреобразователь, причем блок управ ления выполнен с многовходовымй логи ческими узлами ИЛИ и И, сообщенными своими входами с выходами элементов сравнения, вторые входные камеры которых соединены с соплами и через дроссели с каналом питания, выход узла ИЛИ связан с реле времени, сообщенным своим выходом с первым пнев моэлектропреобразователем, выход уз ла И соединен с вторым пневмоэлектро преобразователем и через инвертор с входом питания реле времени. На чертеже приведена схема устрой ства с четырьмя соплами, что в большинстве случаев обеспечивает контроль плотности запирания пресс-формы по всему периметру. Устройство содержит элементы 1 сравнения, первые входные камеры 2 которых соединены с выходом задатчика 3 давления подпора. Питание к задатчику 3 подается через дроссель 4. Вторые входные камеры 5 элементов 1 подключены к соплам б и через- дроссели 7 к каналу 8 питгч.ния. (Гопла выполнены на поверхности раъема одной полуформы (на чертеже не показана), а их заслонки - на поверхности разъема другой полуформы 9. Выходы элементов 1 сравнения соединены с входами элементов ИЛИ 10, образующих многовходовой узел ИЛИ 11, НС входами элементов И 12, реализованных на реле и образующих многовходовой узел И 13. Выход 14 узла ИЛИ связан с входом реле 15 времени, вход питания которого соединен с выходом инвертора 16. Реле времени содержит реле 17, дроссели .18-20 и емкость 21. Дроссельный делитель на дросселях 19 и 20 служит для формирования давления подпора к реле 17. Выход реле 15 времени подключен к первому пневмоэлектропреобразователю 22. Выход узла И 13 связан с вторым пневмоэлектропреобразователем 23 и входом инвертора 16. Предлагаемое устройство работает следующим образом. В исходном положении сопла 6 полностью открыты, так как заслонки 9 находятся на значительном удалении от сопл, поэтому воздух, поступающий из источника 8 давления в камеры 5 элементов 1 сравнения через дроссели 7,. свободно вытекает через сопла 6 в атмосферу, давление в камерах 5 близко к атмосферному. Выходные сигналы узлов 11.и 13 равны О . В процессе запирания подвижная плита литьевой машины, а следовательно и плоскость разъема формы, может перемещаться непараллельно относительно другой плоскости плиты. Это обусловлено наличием зазоров между колоннами машины и втулками в подвиж..ной плите. Поэтому процесс запирания формы может начаться с соприкосновения полуформ не всей плоскостью разъема, а в начале какой-либо периферийной ее части. В этом случае вначале может быть закрыто одно (или два, три) сопло. При закрытии хотя бы одного сопа 6 заслонкой 9 давление в камере 5 соответствующего элемента 1 сравнения возрастает, элемент срабатывает и на его выходе формируется который поступает в сигнал 1 узел ИЛИ 11. На выходе узла 11 также появляетс сигнал , который поступает на вход реле 15 времени. Давление в емкости 21 начинает возрастать. Время срабатывания реле 15 на- страивается с помощью дросселя 18 и зависит от объема пневмоемкости 2 и от давления, величина которого настраивается с помощью регулируемого дросселя 19. В случае отсутствия в разъеме пресс-фор1«ы постороннего предмета (облой, приварившиеся части отливки и т.д.) до срабатывания реле 15 времени будут закрыты все сопла б и во всех остальных элементах сравнения 1 сформированы сигналы , которые поступят на входы узла И 13. Вы ходной сигнал l узла 13 ВКЛЮЧИТ преобразователь 23, с помощью которого подается сигнал разрешения дал нейшего пров.едения Процесса запирания пресс-формы, а также снимет питание с реле 15 времени путем переключения инвертора 16. в случае попадания в разъем пресс- формы постороннего предмета хотя бы одно из сопл 6 не будет закрыто заслонкой 9 и на выходе соответствующего элемента 1 сравнения не будет сформирован выходной сигнгш , в этом случае на выходе узла 13 будет сигнал О и через заданное время сработает реле 17, выходной сигнал которого включит преобразователь 22. Последний выдаст электрический сигнал на прекращение процесса запирания, отвод подвижной плиты в исходное положение и выдачуинформ.ации, указывающей на нгшичие постороннего предмета в разъеме прессформы . Открытие сопл 6 возвращает устройство в исходное положение и подготавливает его к новому циклу. Использование предлагаемого устройства позволяет полностью автоматизировать цикл работы машины литбя под давлением, сняв с оператора функции контроля состояния разъема прессформы после каждого цикла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения объемной скоростиКРОВОТОКА | 1978 |

|

SU827024A1 |

| Устройство для контроля полноты смыкания пресс-формы | 1982 |

|

SU1041207A1 |

| Автоматическое запорное устройство | 1983 |

|

SU1142684A1 |

| Пневматическое однопредельное устройство для контроля линейных размеров | 1982 |

|

SU1060946A1 |

| Пневматическая система централизованного контроля и управления | 1980 |

|

SU1001006A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 1970 |

|

SU288439A1 |

| Устройство для создания пневмоперитонеума | 1981 |

|

SU1007680A2 |

| Система связи электронно-вычислительной машины с пневматическими регуляторами | 1985 |

|

SU1341617A1 |

| Устройство для регулирования процесса улавливания и накопления органического слоя в емкости с сифоном | 1986 |

|

SU1327055A1 |

| Газовый хроматограф | 1977 |

|

SU693250A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЕШОТНОСТИ ЗАПИРАНИЯ ПРЕСС-ФОРМЫ,содержащее сопла,выполненные на поверх.ности разъема одной полуформы, заслонки сопл, выполненные на поверхнос ти разъема другой полуформы, канал питания, дроссели и блок управления. в котором установлены реле времени и первый пневмоэлектропреобразователь, отличающееся тем, что, с целью расширения функциональных возможностей, в устройстве установлены элементы сравнения по числу СОПЛ, задатчик давления подпора, выход которого соединен с первыми входными камерами элементов сравнения, а в блок управления дополнительно введены инвертор и второй пневмоэлектропреобразователь, причем блок управления выполнен с многовходовыми логическими узлами ИЛИ и И, сообщенными входами с выходами элементов сравнения, вторые входные камеры которых соединены с соплаьш и через дроссели с каналом питания, выход уз(Л ла ИЛИ связан с реле времени, сообщенным выходом с первым пневмоэлектс ропреобразователем, выход узла И сое динен с вторым пневмоэлектропреобразователем и через инвертор с входом g питания реле времени.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3452496/02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-07-30—Публикация

1982-06-11—Подача