Изобретение относится к литейному производству, а именно к смазке форм при литье под давлением.

Целью изобретения является повышение производительности процесса.

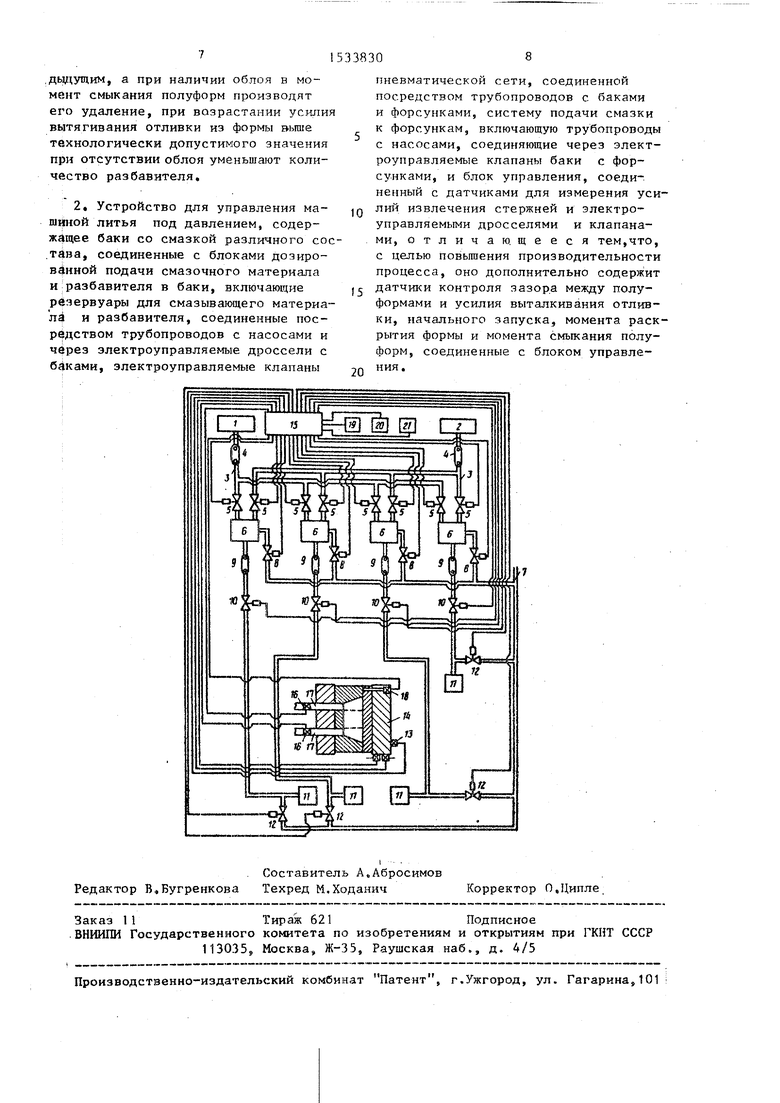

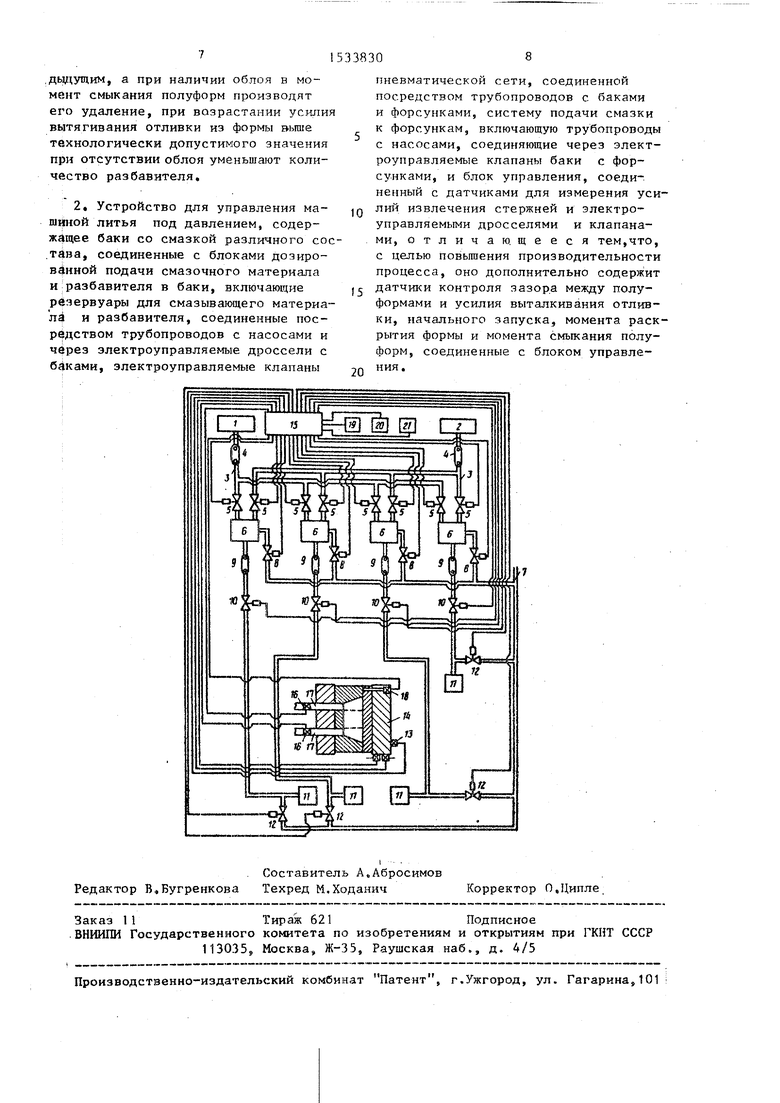

На чертеже приведена схема устройства для смазки форм литья под давлением.

Устройство содержит резервуары 1 и 2 соответственно для смазывающего материала и разбавителя, соединенные посредством трубопроводов 3 с насосами 4 и через электроуправляемые дроссели 5 с баками 6. Баки 6 связаны с пневматической сетью 7 через электроуправляемые клапаны 8, а трубопроводами с насосами 9 и через электроуправляемые клапаны 10 с форсунками 1 1, которые также соединены с пневматической сетью 7 через электроуправляемые клапаны 12,

Датчики 13 для измерения усилий извлечения стержней, установленные в форме 14 литья под давлением,соединены электрически с блоком 15 управления, к которому, кроме того, подсоединены датчики 16 выталкивания отливки, установленные на выталкивателях 17, датчик 18 контроля зазора между полуформами, датчик 19 начального запуска, датчик 20 момента раск- ,рытия формы и датчик 21 момента смы- кания полуформ.

Определение усилий извлечения стержней производится, например, путем измерения величины перепадов давлений в полостях нагнетания и слива силовых цилиндров при помощи преобразователей Сапфир-22ДИ или по изменению линейных размеров стержней в результате их растяжения (датчики усилий типа ДСТБ-С-060К

Сл

СО

со

00

со

Датчики 16 усилия выталкивания отливки представляют собой датчики усилий типа ДСТБ-С-060, установленные на выталкивателях 17.

В качестве датчика 18 контроля зазора между полуформами может быть использован датчик усилий типа ДСТБ-С-060, установленный на неподвижной полуформе и снабженный стержнем, соприкасающимся с подвижной полуформой при их смыкании,

В качестве блока 15 управления может быть использована, например, ЭВМ СМ-1800, снабженная соответствующим УСО,

Датчик 19 начального запуска представляет собой электромеханическую кнопку.

Датчик 20 момента раскрытия формы представляет собой контактное реле типа РПУ, запитываемо параллельно С электромагнитом включения гидропривода на раскрытие формы.

Датчик 21 момента смыкания полуформ представляет собой, например, бесконтактный датчик положения типа БК.

I

Способ осуществляют следующим образом.

В начале работы литейной машины приготавливают смазку с повышенным содержанием смазочного материала в разбавителе путем подачи сигнала от датчика 19 начального запуска в блок 15 управления. Блок 15 управления выдает временные управляющие воздействия на электроуправпяемые дроссели 5 на приготовление смазок требуемого состава для формы и стержней в баках 6. Перемешивание смазки в баках 6 производится открытием электроуправляемых клапанов 8 пнев матической сети 7.

В момент смыкания полуформ (регистрируемый датчиком 21 момента смыкания полуформ) перед запивкой металла в пресс-камеру литейной машины сигнал, характеризирующий величину зазора между гюлуформами (d), от дат чика 18 контроля зазора между полуформами поступает в блок 15 управления. При превышении величины зазора технологически допустимого значения (d м) за счет наличия облоя в разъеме формы блок 15 управления выдает сообщение о необходимости останова цикла литейной машины для уда

ления облоя. После удаления облоя смазка формы производится вручную, В противном случае цикл продолжа, ется, и в момент получения сигнала блоком 15 управления от датчика 20 момента раскрытия формы после окончания кристаллизации отливки аналогично определяется существование

Ю облоя в разъеме формы. Ввиду возникновения дополнительных усилий выталкивания отливки при наличии облоя, в этом случае состав смазки формы на следующий цикл не изменяют, остав15 ляя прежним, и определяют состав смазки только для стержней. При отсутствии облоя блок 15 управления в течение времени с от момента начала раскрытия формы, достаточно20 го для подрыва и удаления отливки,

периодически измеряет сигналы от датчиков 16 усилия выталкивания отливки и датчиков 13 усилий извлечения стержней, определяет наибольшее сум25 марное значение измеренных усилий на выталкивателях (F, ) и наибольшие значения усилий извлечения для каждого (центрального, бокового, вертикального) стержня (Fz, F3 , F4) и

Зо сравнивает их с максимально допустимыми значениями усилия (F ) и наиMQKC

большими предыдущими значениями усилий (F;nDftA , i 1,2,3,4). Если для

35

пред какого-либо элемента F- F;MC|KC, то

состав смазки для него на следующий

цикл выбирают соответствующим первоначальному. При отсутствии предыдущего значения (F,- ед ) для какого-либо элемента,, состав смазки для него Q на следующий цикл не изменяют В противном случае состав смазки не измеF - F няют при ,05 и выбираi пред ют состав смазки с болыпим сОдержатг. т. 45 нием разбавителя при - - ЛИА ,05.

пред

После проведения измерений и определения состава смазки для формы и стержней на следующий цикл блок 15 управления выдает управляющие воздействия на электроуправляемые клапаны 10 для подачи смазки к форсункам 11, с одновременным включением электроуправляемых клапанов 12 пневмати- ческой сети 7, Производится смазка формы и стержней, по окончании которой блок 15 управления выдает управляющие воздействия на электроуправ50

ляемые дроссели 5 на приготовление уже определенного состава смазки для следующего цикла литейной машины.

Порядок функционирования блока 15 управления на последующих циклах сохраняется. Останов литейной маши- ны при раскрытии формы для удаления облоя не производится, так как возможно его удаление вместе с отливкой.

Пример. Смазка форм литья под давлением производится устройством, включающим смазчик из комплекта КОМ 1,25 Э, смонтированный на машине литья под давлением модели АТ711Б08 с усилием запирания 6 МН, При изготовлении алюминиевой отливки, например корпуса электродвигателя,датчики усилия выталкивания отливки, например датчики усилий типа ДСТБ-С-060, устанавливаются под выталкиватели. Определение усилий извлечения стержней производится, например, путем измерений величины перепадов давлений в полостях нагнетания и слива силовых цилиндров при помощи преобразователей Сапфир- 22ДИ.

После нагрева формы до 230 приготавливают смазку первоначального состава (нажатием кнопки начального запуска) путем смешивания четырех частей смазочного материала и одной части разбавителя.

Рабочий диапазон усилий выталкивания отливки устанавливают следующим образом.

После стабилизации режима работы

стержня, извлекаемого из центральной части отливки, усилие извлечения составляет 35 кН, а для бокового 10 кН. Затем постепенно увеличивают количество разбавителя в смазке,замеряя при этом усилия извлечения стержней. Разбавление ведут до значений, при которых не происходит надежного

0 извлечения стержней. Измеряют усилия извлечения стержней, которые составляют соответственно 78 и 17 кН, Максимальными усилиями извлечения стержней являются усилия, составляющие

0,8 от предельного, т.е. соответственно 62,4 и 13,6 кН.

Дальнейшую смазку поверхности формы и стержней ведут в соответствии с порядком, приведенным выше.

0 Испытание макета, реализующего предлагаемое техническое решение, показало, что использование предлагаемого способа и реализующего его устройства для смазки форм литья под

5 давлением позволяет повысить производительность на 10%, увеличить стойкость формы на 15%, снизить затраты на ремонт и эксплуатацию литейного оборудования на 5%.

0

Формула изобретения

1. Способ управления машиной литья под давлением, включающий при- . готовление смазки различного состава, нанесение ее на поверхность формы и стержней, измерение усилий извлечения стержней, регулирование состава смазки в зависимости от величины из

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ МАШИНОЙ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2026144C1 |

| Способ смазки форм литья под давлением и установка для его осуществления | 1984 |

|

SU1243893A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU910346A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2324574C2 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1340894A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1079350A1 |

| Пресс-форма для литья под давлением | 1978 |

|

SU772706A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1973 |

|

SU405654A1 |

| Пресс-форма для литья под давлением | 1987 |

|

SU1574357A1 |

| Машина для литья под низким давлением | 1976 |

|

SU603491A1 |

Изобретение относится к литейному производству, а именно к управлению машиной литья под давлением. Цель - повышение производительности процесса. Состав смазки регулируют в зависимости от усилий выталкивания отливки и извлечения стержней из пресс-формы. Измерение усилий на выталкивателях позволяет стабилизировать процесс выталкивания отливок и повысить производительность процесса литья под давлением. Одновременно контроль зазора между полуформами позволяет исключить ложную информацию о качестве смазки поверхности формы при наличии облоя и, кроме того, исключить прострелы металла из формы. 2 с.п. ф-лы, 1 ил.

формы литья под давлением при нанесе- дд меряемых усилий, причем регулировании смазки первоначального состава измеряют усилие выталкивания отливки, которое составило 10,5 кН. Затем постепенно увеличивают количество разбавителя в смазке, замеряя при этом усилия выталкивания. Разбавление ведут до значений, при которых не происходит надежного выталкивания отливки. Измеряют усилие выталкивания, которое составляет 32 кН. Максимальным усилием выталкивания является усилие, составляющее 0,8 от предельного 25,6 кН.

Рабочий диапазон усилий извлечения стержней устанавливают следующим образом. После стабилизации режима работы формы при нанесении смазки первоначального состава, измеряют усилия извлечения стержней. Так, для1

ние состава смазки начинают от максимального содержания смазочного материала в ней путем увеличения содержания разбавителя, а при возрастании усилия выше технологически допустимого значения содержание разбавителя уменьшают до его первоначальной величины, отличающийся тем, что, с целью повышения производительности процесса,дополнительно измеряют усилия выталкивания отливки из формы, кроме того, измеряют зазор между полуформами в моменты, соответственно раскрытия

формы и смыкания полуформ, по величине зазора определяют наличие облоя в разъеме формы, и при его наличии в момент раскрытия формы значение содержания разбавителя сохраняют преу

дыдущим, а при наличии облоя в момент смыкания полуформ производят его удаление, при возрастании усилия вытягивания отливки из формы выше технологически допустимого значения при отсутствии облоя уменьшают количество разбавителя,

5

0

пневматической сети, соединенной посредством трубопроводов с баками и форсунками, систему подачи смазки к форсункам, включающую трубопроводы с насосами, соединяющие через элект- роупракляемые клапаны баки с форсунками, и блок управления, соединенный с датчиками для измерения усилий извлечения стержней и электро- управляемыми дросселями и клапанами, отличающееся тем,что, с целью повышения производительности процесса, оно дополнительно содержит датчики контроля зазора между полуформами и усилия выталкивания отливки, начального запуска, момента раскрытия формы и момента смыкания полуформ, соединенные с блоком управления.

| Сепаратор пленочных материалов | 1985 |

|

SU1243843A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-01-07—Публикация

1988-04-01—Подача