10

20

Изобретение относится к литейному производству, в частности к литью под давлением.

Цель изобретения - повышение качества отливок.

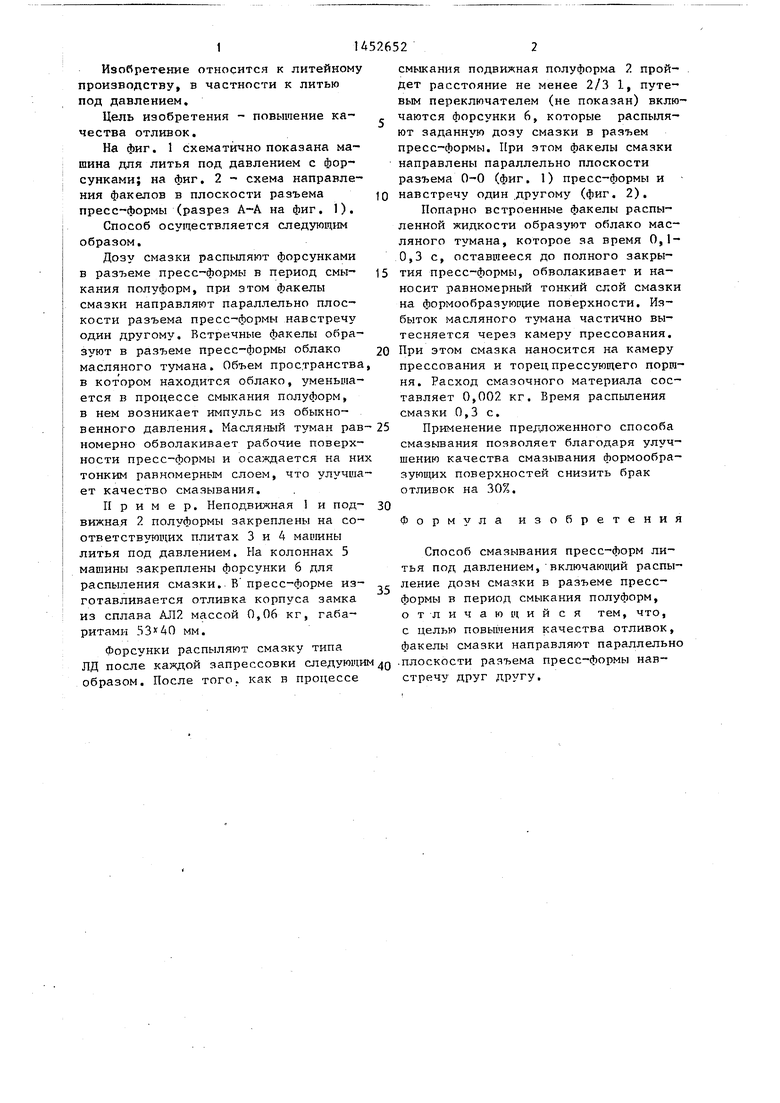

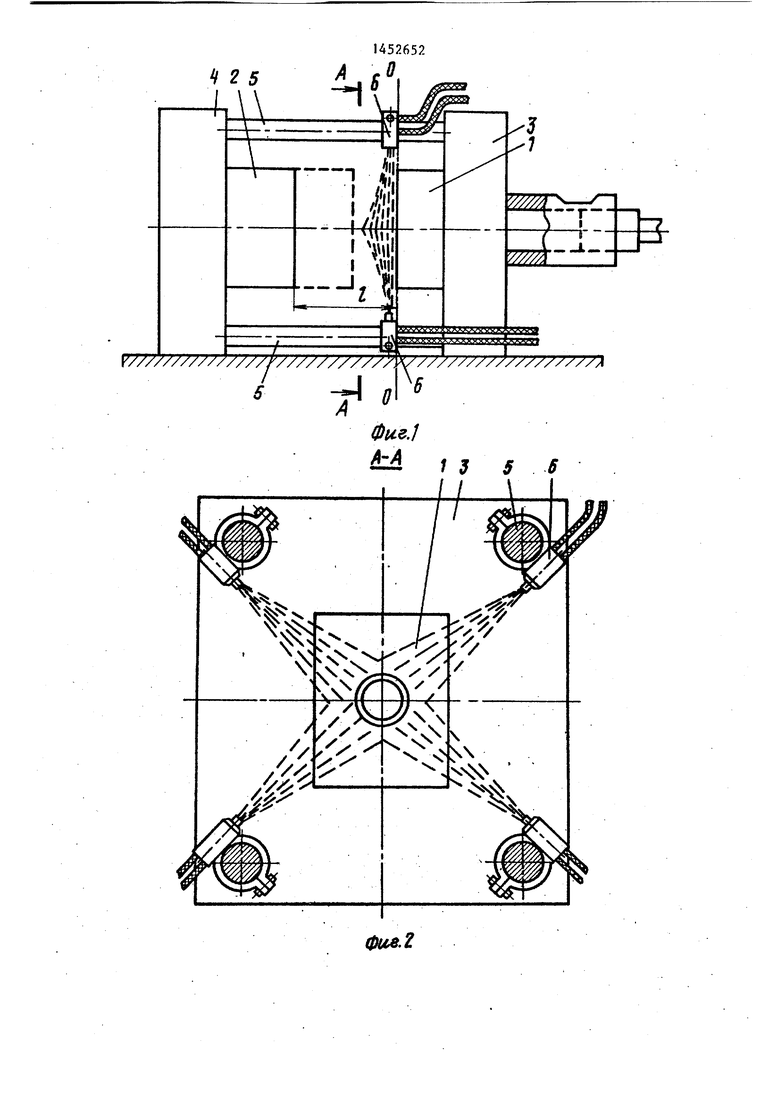

На фиг. 1 схематично показана машина для литья под давлением с форсунками; на фиг. 2 - схема направления факелов в плоскости разъема пресс-формы (разрез А-А на фиг. 1).

Способ осуществляется следующим образом.

Дозу смазки распыляют форсунками в разъеме пресс-формы в период смыкания полуформ, при этом факелы смазки направляют параллельно плоскости разъема пресс-формы навстречу один другому. Встречные факелы образуют в разъеме пресс-формы облако масляного тумана. Объем пространства, в кот ором находится облако, уменьшается в процессе смыкания полуформ, в нем возникает импульс из обыкновенного давления. Масляный туман рав-25 номерно обволакивает рабочие поверхности пресс-формы и осаждается на них тонким равномерным слоем, что улучшает качество смазывания.

Пример. Неподвижная 1 и под- 30 вижная 2 полуформы закреплены на соответствующих плитах 3 и 4 машины литья под давлением. На колоннах 5 машины закреплены форсунки 6 для распыления смазки. В пресс-форме из- готавливается отливка корпуса замка из сплава АЛ2 массой 0,06 кг, габаритами мм.

Форсунки распыляют смазку типа

смыкания подвижная полуформа 2 пройдет расстояние не менее 2/3 1, путевым переключателем (не показан) вклю чаются форсунки 6, которые распыляют заданную дозу смазки в разъем пресс-формы. При этом факелы смазки направлены параллельно плоскости разъема 0-0 (фиг. 1) пресс-формы и навстречу один .другому (фиг. 2).

Попарно встроенные факелы распыленной жидкости образуют облако мас ляного тумана, которое за время 0,1 0,3 с, оставшееся до полного закры- 15 тия пресс-формы, обволакивает и наносит равномерный тонкий слой смазк на формообразуюп;ие поверхности. Избыток масляного тумана частично вытесняется через камеру прессования. При этом смазка наносится на камеру прессования и торец прессующего nopn ня. Расход смазочного материала сос тавляет 0,002 кг. Время распыления смазки 0,3 с.

Применение предложенного способа смазывания позволяет благодаря улуч шению качества смазывания формообра зующих поверхностей снизить брак отливок на 30%.

Формула изобретени

Способ смазывания пресс-форм литья под давлением, включающий распы ление дозы смазки в разъеме пресс- формы в период смыкания полуформ, отличающий ся тем, что, с целью повышения качества отливок, Лакелы смазки направляют параллельн

ЛД после каждой запрессовки следующим д .плоскости разъема пресс-формы нав- образом. После того, как в процессе

стречу друг другу.

смыкания подвижная полуформа 2 пройдет расстояние не менее 2/3 1, путевым переключателем (не показан) включаются форсунки 6, которые распыляют заданную дозу смазки в разъем пресс-формы. При этом факелы смазки направлены параллельно плоскости разъема 0-0 (фиг. 1) пресс-формы и навстречу один .другому (фиг. 2).

Попарно встроенные факелы распыленной жидкости образуют облако масляного тумана, которое за время 0,1- 0,3 с, оставшееся до полного закры- тия пресс-формы, обволакивает и наносит равномерный тонкий слой смазки на формообразуюп;ие поверхности. Избыток масляного тумана частично вытесняется через камеру прессования. При этом смазка наносится на камеру прессования и торец прессующего nopni- ня. Расход смазочного материала составляет 0,002 кг. Время распыления смазки 0,3 с.

Применение предложенного способа смазывания позволяет благодаря улучшению качества смазывания формообразующих поверхностей снизить брак отливок на 30%.

Формула изобретения

Способ смазывания пресс-форм литья под давлением, включающий распыление дозы смазки в разъеме пресс- формы в период смыкания полуформ, отличающий ся тем, что, с целью повышения качества отливок, Лакелы смазки направляют параллельно

.плоскости разъема

стречу друг другу.

25

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ смазывания пресс-форм литья под давлением и устройство для его осуществления | 1987 |

|

SU1588495A1 |

| СПОСОБ УПРАВЛЕНИЯ МАШИНОЙ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2026144C1 |

| Способ литья под давлением | 1983 |

|

SU1177044A1 |

| Установка для литья под давлением | 1982 |

|

SU1069939A1 |

| Устройство для смазки закрытой формы для литья под давлением | 1974 |

|

SU494221A1 |

| Устройство для литья под давлением | 1975 |

|

SU548368A1 |

| Способ управления машиной литья под давлением и устройство для его осуществления | 1988 |

|

SU1533830A1 |

| СМАЗКА ДЛЯ ПРЕСС-ФОРМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2028372C1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2033893C1 |

| Устройство для контроля полноты смыкания пресс-формы | 1982 |

|

SU1041207A1 |

Изобретение относится к литейному производству, в частности к литью под давлением. Целью изобретения является повышение качества отливок. Дозу смазки распыляют форсунками в разъеме пресс-формы в период смыкания полуформ, при этом факелы смазки направляют параллельно плоскости разъема пресс-формы навстречу друг другу. Это позволяет снизить за счет этого брак отливок на 30%, 2 ил.

| РЖ | |||

| Технология машиностроения, 1965, fp 12, реф | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Зеленов В.Н., Кисиленко Л.Е | |||

| Смазка пресс-форм литья под давлением | |||

| М.: Машиностроение | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1989-01-23—Публикация

1986-10-08—Подача