Изобретение относится к област1 литейного производства, в частности к оборудованию для литья под давлением.

Известна машина для литья под давлением, включающая станину, упорную плиту и неподвижную плиту-формодержатель, установленные на станине и связанные между собой направляющими колоннами, подвижную плиту-формодержатель, установленную на направляющих колоннах, .механизм запирания и механизм подачи расплава с напорны.м металлопроводом.

Однако такая машина наряду с достоинствами имеет следующие недостатки.

-Малая надежность работы механизма подачи расплава, связанная с быстрым зарастанием при литье магниевых сплавов канала напорного металлопровода - гузнека, а также связанная с быстрым износом прессующей пары;

-Необходимость значительного увеличения мощности машины в два и более раза против номинальной для предотвращения образования заливов, так как заполнение полости формы сопряжено с гидравлическим ударом, способствующим значительному увеличению давления в полости формы, а также увеличению зазоров между полуформами и, как следствие этого, при недостаточной мощноеги машины, образованию заливов (облоя) по

плоскости разъема формы, что увеличивает время на подготовку формы к последующей запрессовке, снижает производительность машины, затрудняет .механизац)ю и автоматизацию работы мащины, повышает опасность работы на машине;

-Не обеспечивается равпомериого и эффективного уплотнения отливки по всему ее объе.му, так как уплотнение отливки па известной машине возможно только с помощью подпрессовки через локальную область на отливке, например, через питатель. Нри этом эффективное уплотнение материала отливки происходит только вблизи указанной области, а с удалением от нее плотность снижается, что также вызывает снижение герметичности я прочностных свойств материала отливки;

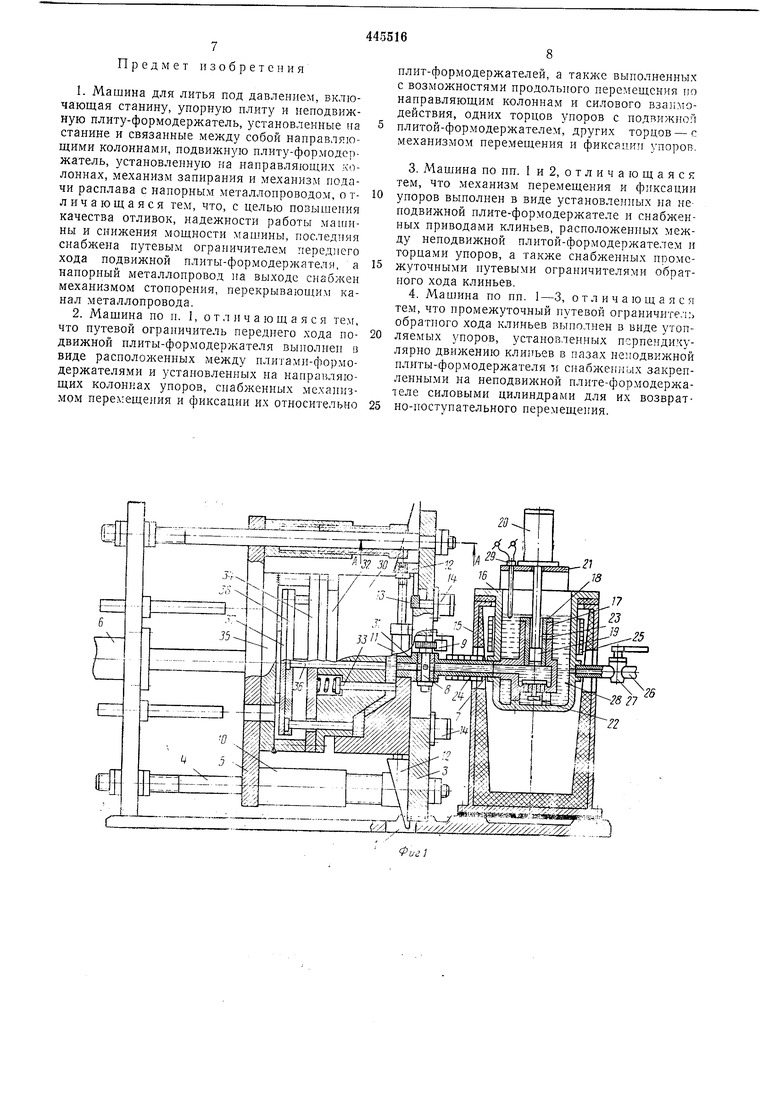

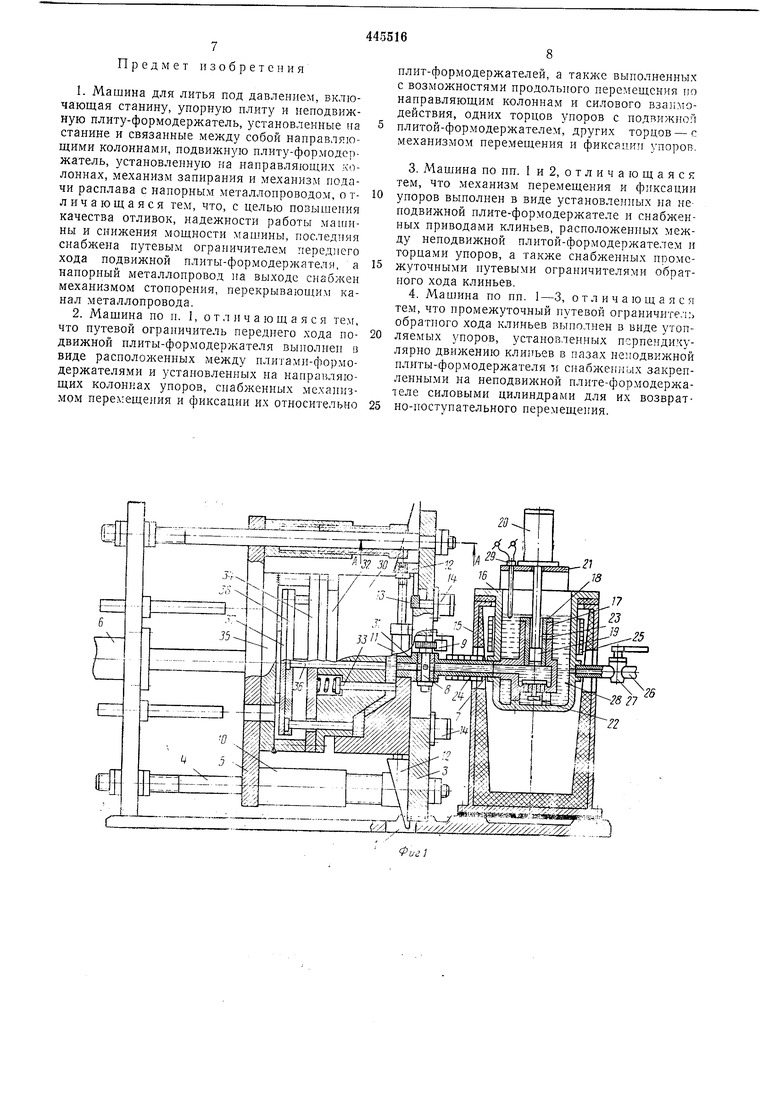

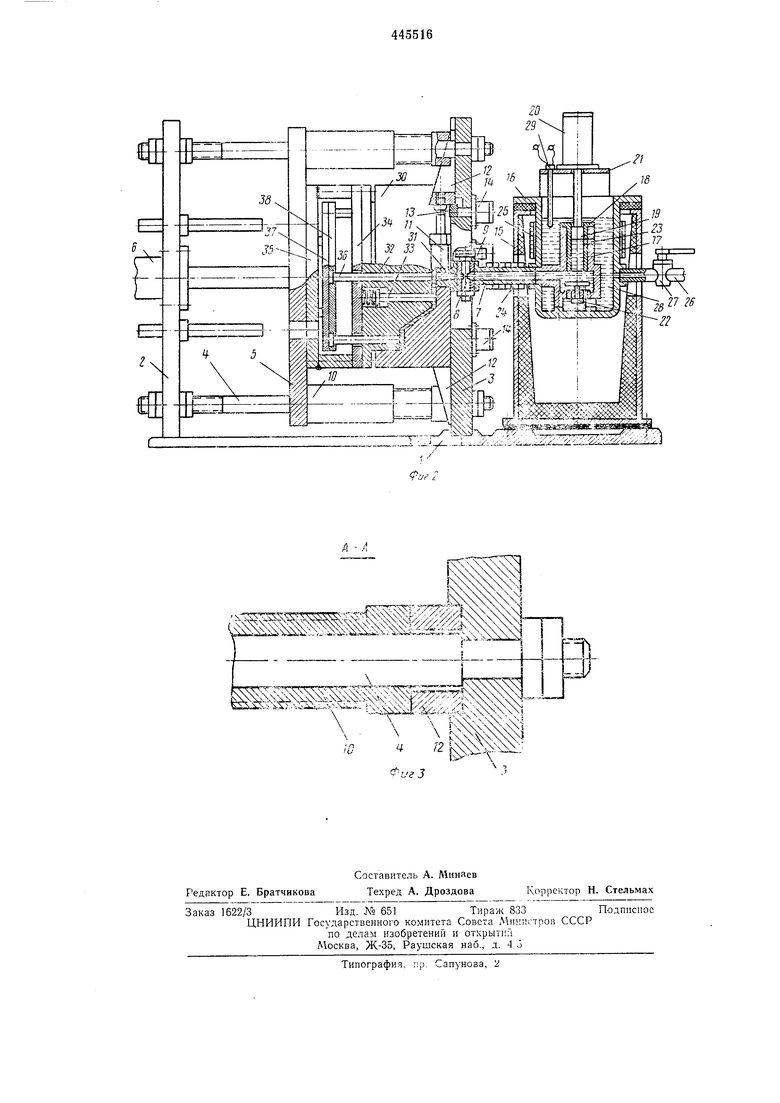

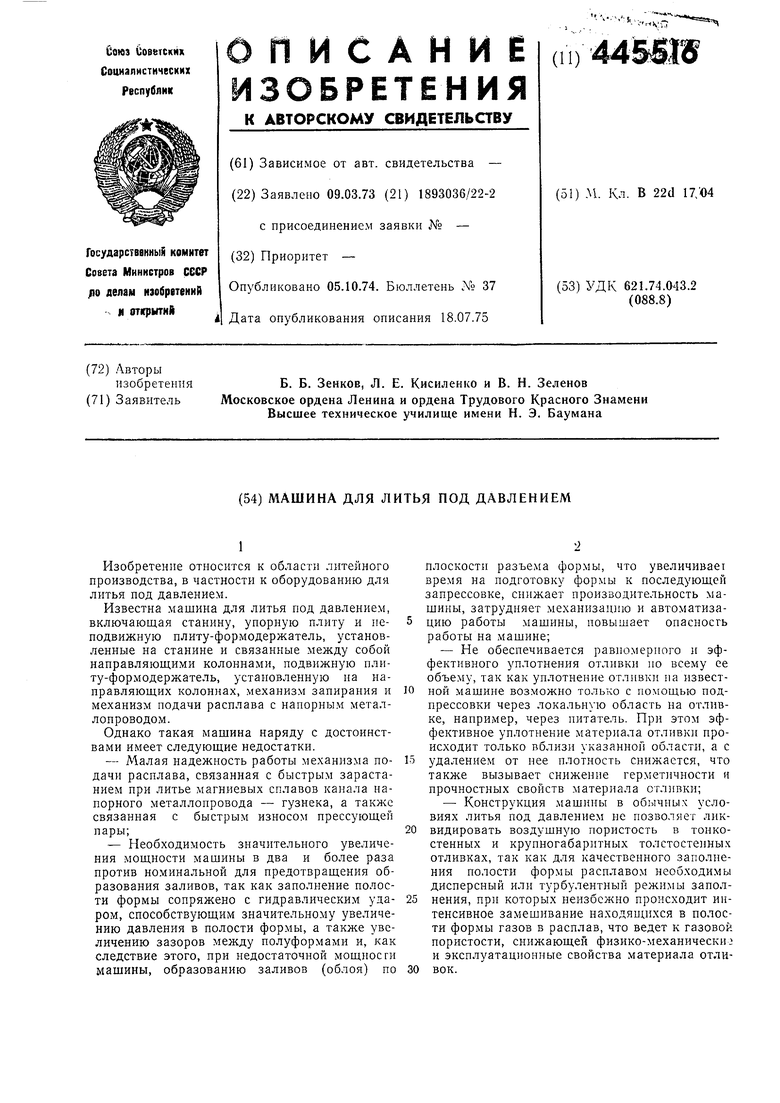

-Конструкция .машины в обычных условиях литья под давлением не позволяет ликвидировать воздушную пористость в тонкостенных и крупногабаритных толстостенных отливках, так как для качественного заполнения полости формы расплавом необходимы дисперсный или турбулентный режимы заполнения, при которых неизбежно происходит интенсивное замешивание находящихся в целости формы газов в расплав, что ведет к газовой пористости, снижающей физико-механическиг и эксплуатациоппые свойства материала отливок. Целью изобретения является повышение надежности работы машины, повышение качества отливок и снижение необходимой мощности машины. Поставленная цель достигается за счет того, что предлагаемая машина для литья под давлением снабжена путевым ограничителем переднего хода подвижной плиты-формодержателя, а напорный металлопровод на выходе снабжен механизмом стопорения для перекрывания канала металлопровода, причем путевой ограничитель переднего хода подвижной плиты-формодержателя выполнен в виде расположенных между плитами-формодержателями и установленных на направляюш.их колоннах упоров, снабженных механизмом перемеш;ения и фиксации их относительно плитформодержателей, а также выполненных с возможностями продольного перемещения по направляющим колоннам и силового взаимодействия одних торцов упоров с подвижной плитой-формодержателем, других торцов-упоров - с механизмом перемещения и фиксации упоров, который выполнен в виде установленных на неподвижной плите-формодержателе и снабженных приводами клиньев, расположенных между подвижной плитой-формодержателем и торцами упоров, а также снабженных промежуточными путевыми ограничителями обратного хода клиньев, которые выполнены в виде уплотняющих упоров, установленных перпендикулярно движению клиньев в пазах неподвижной плиты-формодержателя и снабженных установленными на неподвижной плите-формодержателе силовыми цилиндрами для их возвратно-поступательного перемещения. На фиг. 1 показан продольный разрез предложенной машины в положении, соответствующем заполнению полости формы расплавом; на фиг. 2 - то же, в положении, соответствующем окончанию формообразования отливки; на фиг. 3 - разрез по А-А на фиг. 1. Машина для литья под давлением состоит из станины 1, упорной плиты 2 и неподвижной плиты-формодержателя 3, установленных на станине и связанных между собой направляющими колоннами 4, подвижной плитыформодержателя 5, установленной на направляющих колоннах, механизма запирания 6, закрепленного на упорной плите, механизма подачи расплава с напорным металлопроводом 7, снабженным на выходе механизмом стопорения, выполненным в виде пробкового стопор-крана 8 с реечным приводом 9, путевого ограничителя переднего хода подвижной плиты-формодержателя, состоящего из расположенных между плитами-формодержателями и установленных на направляющих колоннах упоров 10 с механизмом перемещения и фиксации их относительно плит-формодержателей, который выполнеп в виде установленных па неподвижной плите-формодержателе и снабженных силовыми цилиндрал™ II клиньев 12, расположенных под торцами упоров 10 и снабженных промежуточными путевыми ограничителями обратного хода клиньев, которые состоят из утопляющихся упоров 13, снабженных силовыми цилиндрами 14 для их возвратно-поступательного перемещения перпендикулярно движению клиньев. Механизм подачи расплава выполнен в виде установленного в футерованном кожухе 15 обогреваемого тигля 16 с закрепленным в нем поршневым насосом, состоящим из камеры сжатия 17 со сменной гильзой 18 и поршня 19, связанного со щтоком двухстороннего цилиндра 20, установленного на опоре 21. Камера сжатия 17 снабжена обратным клапаном 22 и переливным каналом 23. Напорный металлопровод 7 и тигель 16 снабжены нагревательными элементами 24, 25 соответственно. Тигель также соединен с подводящим расплав трубопроводом 26 с установленным на нем дозатором 27. Для контроля температуры и уровня расплава 28 служит датчик 29. На плитах-формодержателях соответственно установлены неподвижная полуформа ЗОслигниковой втулкой 31 и подвижная полуформа 32 со стержнями 33, подкладной плитой 34, постаментом 35, толкателями 36 и плитами толкателей 37, 38, полуформы по плоскости разъема по типу «пуансон - матрица. Упоры 10 с целью плавного регулирования их длины при настройке .машины на заданную высоту формы по плоскости, перпендикулярной их продольной оси, выполнены разъе.мпыми на две части, соединенные между собой посредством резьбы, нарезанной на наружной цилиндрической поверхности одной из них и на внутренней цилиндрической поверхности другой. Пробковый стопор-кран 8 расположел так, что его входной патрубок соединен с торцом напорного металлопровода 7, а выходной патрубок примыкает к литниковой втулке 31. Также машина снабжена гидроаппаратурой и электрооборудованием. Следует особо отметить то, что в предлагаемой машине в качестве механизма подачи расплава можно использовать широко распространенные электромагнитные, пневматические или центробежные дозаторы жидкого металла, обладающие высокой надежностью работы. Мащина работает следующим образом. После установки формы на машину производится настройка путевого ограничителя переднего хода подвижной плиты-формодержателя 5 в соответствии с высотой формы. Для этого посредством силовых цилиндров 14 утопляющиеся упоры 13 выдвигаются из пазов неподвижной плиты-формодержателя 3. После чего цилипдрами И клинья 12 отводятся назад и упираются своими задними торцами в утопляющиеся упоры 13. Затем .механизмом запирания 6 подвижная плита-формодержатель 5 подается вперед, при этом установленные на плитах-формодержателях полуформы 30, 32 смыкаются до положения, при котором объем замкнутой полости формы равен увеличенному на величину объемной усадки объема отливки

с литниковой системой. Величина объемной усадки определяется ио известным методам с учетом удельного давления, действующего ка раснлав при кристаллизации последнего.

Заданное положение полуформ 30, 32 относительно друг друга обеспечивается плоскими проставками, вставленными между нолуформами при настройке машины.

После смыкания полуформ 30, 32 части упоров развинчиваются динамометрическим ключом до положения, при котором одни торцы упоров плотно прилегают к плоскости подвижной цлиты-формодержателя 5, а другие торцы упираются в скошенные поверхности клиньев 12. После чего части упоров 10 жестко фиксируются относительно друг друга посредством болтов или штифтов. После настройки упоров 10 на заданную высоту формы, подвижная плита-формодержатель 5 отводится механизмом запирания 6 в крайнее заднее положение. Затем, регулируя веллчину вхождения клиньев 12 под торцы упоров 10 путем большего или меньшего ввинчивания штоков цилиндров И в задние торцовые части клиньев 12, устанавливают заданную величину дополнительной разомкнутости полуформ, которая рассчитывается из условия получения высоты каналов рабочей полости формы, достаточной для осуществления ламинарного заполнения полости формы расплавом и сохранения залитого расплава в жидком состоянии до окончания удаления излишков расплава из полости формы. После заполнения тигля 16 расплавом 28, подогрева формы, а также подогрева раснлава и напорного металлопровода 7 до необходимых температур нагревательными элементами 24, 25 начинается рабочий цикл машины.

Клинья 12 цилиндрами 11 перемещаются в переднее положение, при этом они своими скощенными поверхностями взаимодействуют с торцами упоров 10, перемещая последние по направляющим колоннам 4 на заданное расстояние, равное для различных отливок 0-30 мм.

Затем посредством цилиндров 14 утопляющиеся упоры 13 выдвигаются из пазов неподвижной плиты-формодержателя 3, одновременно с этим механизмом запирания 6 подвижная плита-формодержатель 5 перемещается в переднее положение. При этом подвижная плита-формодержатель упирается в торцы упоров 10 и осуществляется первоначальное смыкание полуформ 30, 32. После того, как подвижная плита-формодержатель упирается в торцы упоров 10, полости формы заполняются расплавом 28. При этом цилиндром 20 порщень 19 перемещается вперед, а пробковый стопор-кран 8 открывается реечным приводом 9. Расплав 28 из полости камеры сжатия 17 через каналы напорного металлопровода 7, пробкового стопор-крана 8, литниковую втулку 31 поступает в полость формы..

Скорость поршня 19 и давление на расплав устанавливаются исходя из условий ламинарного или спокойного турбулентного заполнения формы расплавом и снижения скорости охлаждения расплава в момент заполнения полости формы, что необходимо для ликвидации газовой пористости в отливках. По окончании заполнения полости формы расплавом клинья 12 цилиндрами II отводятся назад до упора в уплотняющиеся упоры 13. В результате этого подвижная плита-формодержатель освобождается и продолжает движение вперед, перемещая упоры 10 и выжимая излишки расплава из полости формы через каналы литниковой втулки 31, пробкового стопор-крана 8 и напорного металлопровода 7 в полость камеры сжатия 17, из которой излишки расплава переливаются в тигель 16 через переливной канал 23. Следует отметить, что одновременно с задним ходом клиньев осуществляется задний ход порщня 19, при этом обратный клапан 22, вмонтированный в камеру сжатия, открывается, и находящийся в тигле 16 расплав 28 заполняет полость камеры сжатия в соответствии с обратным ходом порщня 19.

В момент окончания удаления излинпшв расплава из полости формы подвижная плитаформодержатель 5 вновь останавливается, упираясь в торцы упоров 10, которые в этот момент другими торцами упираются в скошенные поверхности клиньев 12.

Вслед за этим пробковый стопор-кран 8 закрывается, а утопляющие упоры 13 втягиваются цилиндрами 14 в пазы неподвижной плиты-формодержателя. При этом клинья 12 цилиндрами 11 извлекаются из-под торцов упоров 10 и отводятся в крайнее заднее положение, в результате чего все усилие запирания через формообразующие поверхности полуформ 30, 32 полностью передается на кристаллизирующийся в полости формы расплав. После затвердения отливки подвижная плита-формодержатель 5 механизмом запирания 6 отводится назад, при этом форма раскрывается, и отливка толкателями 36 выталкивается из подвижной полуформы 32. Па рабочие поверхности полуформ наносится слой краски и смазки. Далее цикл повторяется.

При получении малогабаритных толстостенных отливок первоначальное ограничение переднего хода подвижной плиты-формодержптеля 5 не осуществляется, так как в этом случае ламинарное или спокойное турбулентное заполнение полости формы расплавом возможно без дополнительного увеличения высоты каналов рабочей полости формы.

Предлагаемая мащина для литья под давлением предназначена для работы с формами, выполненными в виде пуансона с матрицей, но может работать и с обычными формами. В последнем случае работа машины аналогична работе известной машины.

Предмет изобретения

1.Машина для литья под давлением, включающая станину, упорную плиту и неподвижную плиту-формодержатель, установленные па станине и связанные между собой направляющими колоннами, подвижную плиту-формодержатель, установленную на направляющих колоннах, механизм запирания н механизм подачи расплава с напорным металлонроводом, о тличающаяся тем, что, с целью нозышения качества отливок, надежности работы машины и снижения мощности машины, последняя снабл ена путевым ограничителем переднего хода подвижной плиты-формодержателя, а напорный металлопровод на выходе снабжен механизмом стопорения, перекрывающим канал металлопровода.

2.Машина по п. 1, от л и ч а ющ а я ся тем, что путевой огра1гичитель переднего хода подвижной плиты-формодержателя выполнен в виде расположенных между плитами-формодержателями и установленных на направляющих колоннах упоров, снабженных механизмом перемещения и фиксации их относительно

плит-формодержателей, а также выполненных с возможностями продольного перемещения по направляющим колоннам и силового взаимодействия, одних торцов упоров с подвижной плнтой-формодержателем, других торцов - с механизмом перемещения и фиксации упоров.

3.Машина но пн. 1 и 2, отличающаяся тем, что механизм перемещения и фиксации упоров выполнен в виде установленных на не подвижной плнте-формодержателе и снабженных приводами клиньев, расположенных между неподвижной плитой-формодержателем и торцами упоров, а также снабженных промежуточными путевыми ограничителями обратного хода клиньев.

4.Машина по пп. 1-3, отличающаяся тем, что промежуточный путевой ограничнте.ль обратного хода клиньев выполнен в виде утонляемых упоров, установленных перпенди.чулярно движению клиньев в пазах не;юдвижной плиты-формодержателя v снабженных закрепленными на неподвижной плите-формодержателе силовыми цилиндрами для их возвратно-ноступательного перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина литья под давлением | 1982 |

|

SU1026943A1 |

| Двухкокильная машина для литья под низким давлением | 1972 |

|

SU424654A1 |

| Машина для литья под низким давлением | 1973 |

|

SU476937A1 |

| Форма для литья под давлением | 1973 |

|

SU472750A1 |

| Машина литья под давлением | 1979 |

|

SU831308A1 |

| Установка для литья с газовым протидавлением | 1976 |

|

SU576156A1 |

| Машина для литья под давлением | 1978 |

|

SU749560A1 |

| МАШИНА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ | 1995 |

|

RU2082548C1 |

| Машина для литья под низким давлением | 1986 |

|

SU1404169A1 |

| ВСЕСОЮЗНАЯ:\\. Кл. В 22d 17,26УДК 62i.748.043.(088.8) | 1973 |

|

SU382463A1 |

Авторы

Даты

1974-10-05—Публикация

1973-03-09—Подача