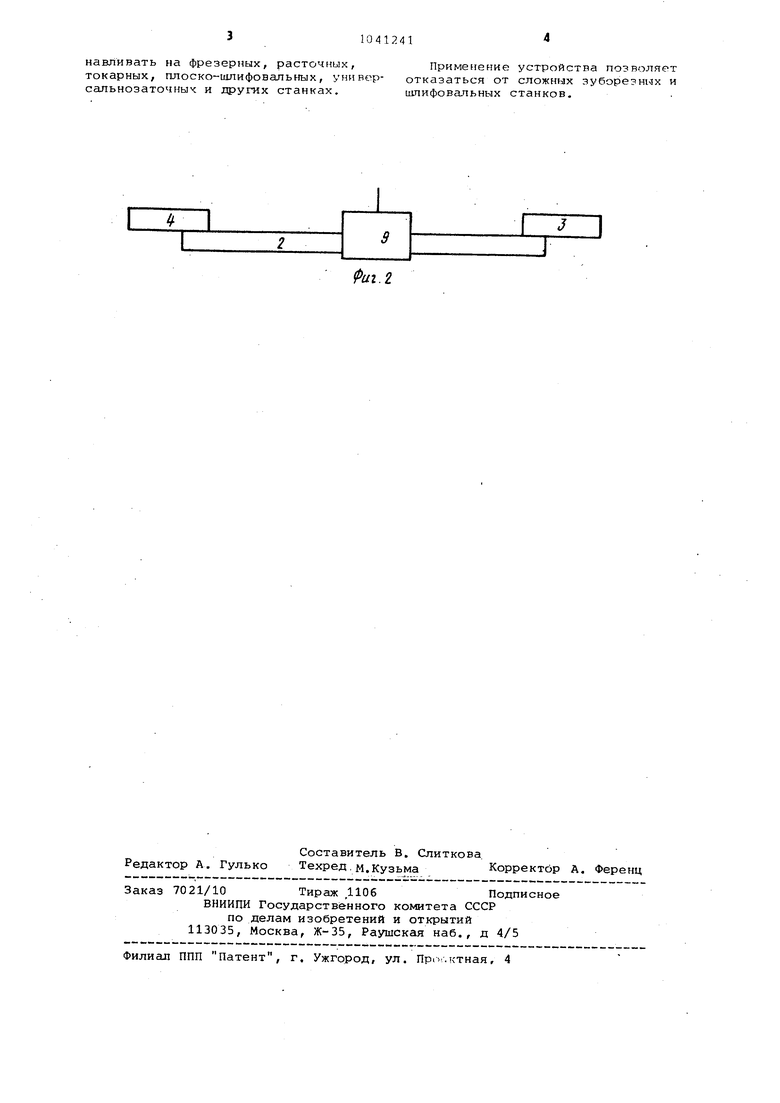

Изобретение относится к зубообработке. Известно устройство к металлорежущему станку для обработки круговых зубьев резцовой головкой, механизм обката которого предст-звл)4ет собой реечную передачу 1 1. Однако это устройство отличается большой сложностью и громоздкостью, требует разработки узлов стола и кон соли станка для его монтажа и демонтажа. Цель изобретения - упрощение конструкции за счет использования рейки в роли делительного устройства. Для достижения цели рейка выполне на из трех частей, одна аз которых, центральная, закреплена неподвижно, а две другие установлены с возможнос тью перемещения относительно централ ной части в осевом направлении на шаг нарезаемого зуба и внахлест с ней На фиг. 1 изображена структур1ная Схема предлагаемого устройстваj на фиг. 2 - вариант соединения подвижных и неподвижных (центральной): частей реек. Устройство состоит из шпинделя ,колеса 1, обкатной рейки, выполненно из трех-частей, одна из которых, це тральная 2, установлена неподвижно, а две другие 3 и 4 - с возможностью перемещения в осевом направлении на шаг нарезаемого зуба, удерживаемых исходном положении пружинами 5 и 6, узла прижима 7 и штифта 8 для удер-)хания рейки 4 в крайнем левом положении, реечного колеса 9, гитары см ных колес 10 и кинематической связи 11 между шпинделем колеса 1 и ре-еч,ным колесом.., Устройство для обработки круговых зубьев работает следующим образом. При обработке колеса 1 инструменту 12 сообщают вращательное движение В, а колесу 1 - поступатегльное движение По, например, в пргшую сторону, скорость которых ВНбИрс1К5Т нз технологических соображений.При этом реечное колесо 9, перекатываяс по обкатной рейке 2, закрепленной неподвижно, сообщает через гитару сменных колёс 10 вращение В колесу 1, согласованное с поступательным движением П„,и обеспечивает образование (эвольвентного )профиля зуба. Цепь обкатки устройства связывает поступательное движение и вращение колеса. В конце хода стопа, когда заканчивается обработка очередного зуба и инструмент 12 отходит от колеса 1 реечное колесо перекатывается на рейку 3.. При обратном движении стола подвижная рейка 3 перемещается на величину шага нарезаемых зубьев в сто рону центральной рейки 2 при помоши реечного колеса 9, которое в это время не вращается, так как силы трения в ц,епи обкатки значительно больше сил сопротивления перемещению рейки вместе с усилием ггружины 6 , осуществляя при,, этом делительное движение этом реечное колесо делает оборота и через гитару . сменных колес поворачивает изделие на -1 оборота, т.е. на один зуб, В конце хода стола в левую сторону реечное колесо 9 перекатывается на подвижную рейку 4 и перемещает ее на Величину шага нарезаемого зуба влево при помощи узла приншма 7, осуществляя при этом делительное движение. При обратном движении стола вправо подвижная рейка 4 удерживается в крайнем левом положении,при помощи этого же узла прижима 7, закреплен ного на корпусе подшипникового узла реечного колеса и упирающегося в штифт 8с При перекатывании шестерни рейки на центральную рейку узел 7 отходит от рейки 4 и она под действием пружины 6 возвращается в исходное положение. Узб;л прижима представляет собой пружинный упор. Жесткость пружины 7 упора и его положение выбирается с таким расчетом, чтобы обеспечить удерживание подвижной рейки 4 до тех пор, пока реечное колесо не войдет в зацепление с неподвижной рейкой. Перемещение подвижных реек в осе вом направлении может быть осуществлено также .при помощи кулачков, соленоидов, гидро- или пневмоцилиндров или других устройств. Для предотвращения самопроизвольно го проворота реечного колеса относительно зубьев центральной неподвижной рейки подвижные рейки размещают таким образом, чтобы реечное ко лесо находилось в постоянном зацеплении с основной рейкой. Для этой цели подвижные рейки 3 и 4, например, смещают в поперечном направлении на величину ширины рейки или соединяют неподвижную и подвижные при помощи Г-образных соединений. Переналадка станка при изменении параметров колеса не требует много времени, так как осуществляется при помощи гитары обкатки-деления. При этом модуль реечной передачи должен быть кратным модулю нарезаемого коле ca -В противном случае требуется заMtBHa реечной пары на соответствующую. Точность кинематических цепей станкс1 не гшияет на точность обработ« ки. В связи с этим, что устройство не связано кинематически с цепями гяавного движения и подач, его можно уста

31041241

навливать на фрезерных, расточник. Применение устройства позволяет токарных, плоско-ишифовальных, универ- отказаться от сложных зуборезных и сальнозаточныч и других станках. шлифовальных станков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к металлорежущему станку для обработки зубчатых колес с круговыми зубьями | 1989 |

|

SU1756043A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Станок для нарезания конических колес с криволинейными зубьями | 1987 |

|

SU1558584A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| ОБКАТНО-ДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ | 2005 |

|

RU2280544C1 |

| Зубодолбежный станок | 1983 |

|

SU1093445A2 |

| Зубофрезерный станок | 1977 |

|

SU659347A1 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС ДЛЯ РОТОРНОГО ДВИГАТЕЛЯ | 2017 |

|

RU2684141C2 |

| Зуборезный станок для нарезания конических колес | 1991 |

|

SU1815025A1 |

| Зубофрезерный станок для нарезания косозубых цилиндрических колес | 1985 |

|

SU1298012A1 |

УСТРОЙСТВО К МЕТАЛЛОРЕЖУ1ДЕ МУ СТАНКУ ДЛЯ ОБРАБОТКИ КРУГОВЫХ ЗУБЬЕВ резцовой головкой, механизм обката которого представляет собой реечную передачу, о т л и ч а го п ее с я тем, что, с целью упрощения конструкции за счет использования рейки в роли делительного устройства, рейка выполнена из трех частей, одна из которых, центральная, закреплена неподвижно, .а две другие установлены с возможностью перемещения относительно центральной части в осевом направлении на шаг нарезаемого зуба и внахлест с ней. СО ГС 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коганов И.А | |||

| Прогрессивная обработка зубчатых профилей и фасонных поверхностей | |||

| Тула | |||

| Приокское книжное изд-во, 1970 с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1983-09-15—Публикация

1979-10-29—Подача