ю

СР(Л8.1

Изобретение относится к подъемно-траиспортному машиностроению, а именно к ленточным конвейерам.

Известен ленточный конвейер, содержащий раму с установленными на ней приводным и натяжным барабанами, огибаемыми плоской конвейерной лентой с рабочей и холостой jвeтвями, опирающимися на свободно установленные ролики с пазами по бокам. В пазы входят продольные направляющие, закрепленные на раме, по которым и перекатываются ролики в процессе перемещения по ним ленты. Между холостой и рабочей ветвями ленты установлены наклонные направляющие, по которым ролики скатываются назад к натяжному барабану, выполненному с поперечными пазами для подачи их снова под рабочую ветвь конвейерной ленты 1J.

Недостатками данного конвейера являются неравномерность распределения нагрузки вдоль ленты, сосредоточенной полосами в местах нахождения роликов, сложность изготовления натяжного барабана с пазами для роликов. В случае выполнения данного конвейера больщой протяженности, где необходима желобчатая форма рабочей ветви конвейерной ленты для исключения просыпей, не обеспечивается его работоспособность ввиду сложного сопряжения плоского участка ленты на барабане и желобчатого участка. Кроме того, на конвейере больщой. протяженности невозможно обеспечить и достаточный наклон направляющих, по которым скатываются под действием силы тяжести опорные ролики из-под ленты, из-за чего также теряется работоспособность конструкции.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является ленточный конвейер, содержащий огибающую приводной и натяжной барабаны ленту, расположенную своей рабочей ветвью на щарах, размещенных в продольных канавках рамы, имеющей дозирующий механизм, передающий щары с нижних продольных канавок на верхние. При этом щары при перекатывании огибают барабаны, на которых тоже выполнены канавки. Затем Щары по другим (нижним) канавкам возвращаются назад к началу конвейера, где попадают в дозирующий механизм, расставляющий их с определенным щагом под верхней ветвью конвейерной ленты 2.

Однако, хотя в данном конвейере и возможно равномерно распределить нагрузку на опорную поверхность рассредоточенных щаров, для конвейеров большой протяженности применение данной конструкции затруднительно по следующим причинам.

При увеличении длины конвейера значительно увеличивается количество нерабочих шаров, возвращающихся неравномерно назад по холостой ветви нижних канавок.

что ведет к лишним затратам материала на изготовление шаров.

Конвейеры большой протяженности, как правило, выполняются желобчатой формы для центровки ленты и исключения просыпей, и только на барабанах лента вьшолаживается. В месте выполаживания желоба образуется переход со сложной поверхностью, по которой выполнить щароведущие канавки от желоба к барабану затруднительно и сложно. Это ведет к увеличению затрат при изготовлении. Кроме того, сложно изготовить с канавками приводной и натяжной барабаны конвейера, которые достигают больших размеров у конвейеров большой

5 протяженности. Это также ведет к увеличению затрат на их изготовление.

Таким образом, недостатками известного ленточного конвейера являются сложность конструкции и значительные затраты

0 при его изготовлении.

Цель изобретения - повышение эффективности работы конвейера большой протяженности путем исключения просыпи и обеспечения равномерной подачи шаров к дозирующему механизму.

5 Поставленная цель достигается те.м, что в ленточном конвейере, содержащем огибающую приводной и натяжной барабаны ленту, расположенную своей рабочей ветвью на щарах, размещенных в продольных канавках рамы, имеющей дозирующий механизм, передающий шары с нижних продольных канавок на верхние, нижние продольные канавки рамы выполнены в виде трубопроводов с входными и выходными патрубками, из которых входные соединены с источником

сжатого воздуха, при этом дозирующий механизм выполнен в виде звездочек с гибким валогй, кинематически связанным с приводным барабаном.

Звездочки снабжены подпружиненными штырями, установленными на их зубьях.

0 Кроме того входные патрубки расположены с наклоном в сторону перемещения шаров.

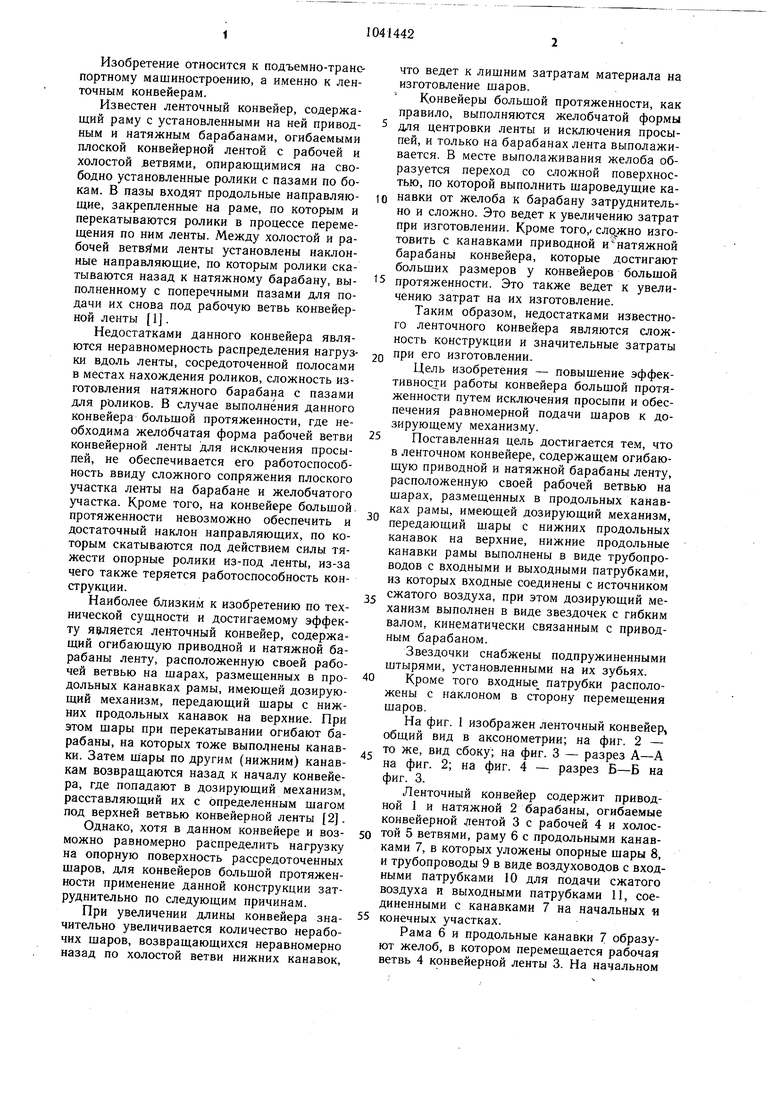

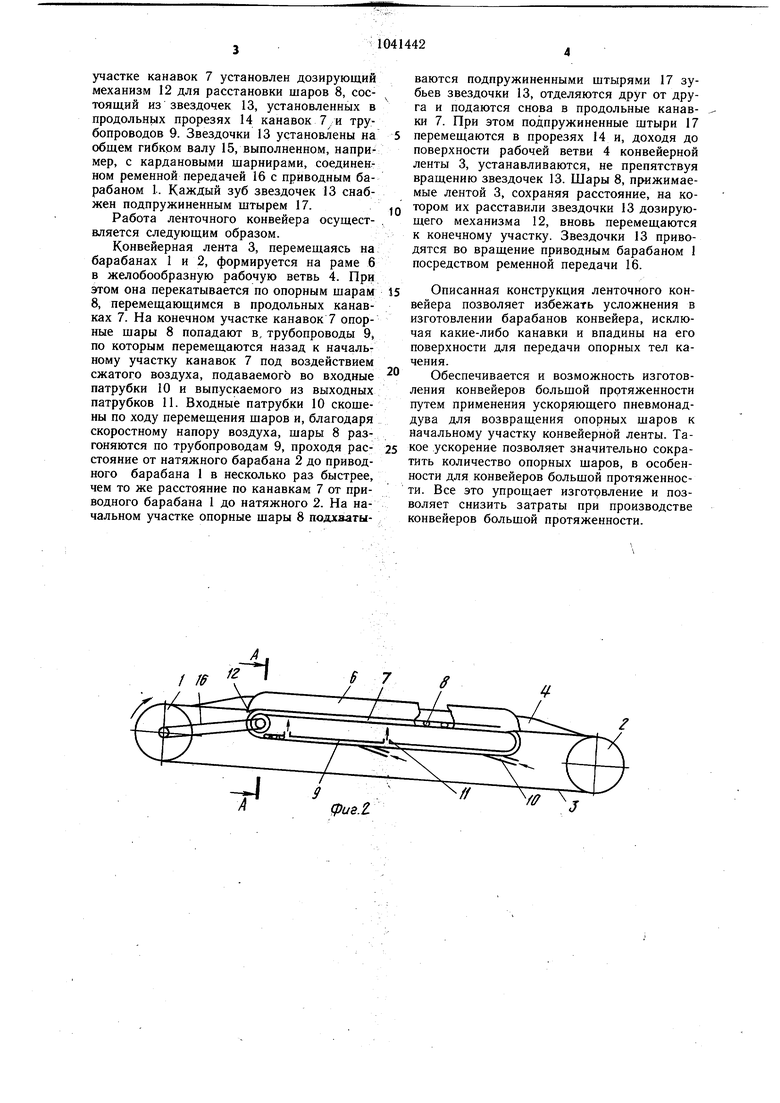

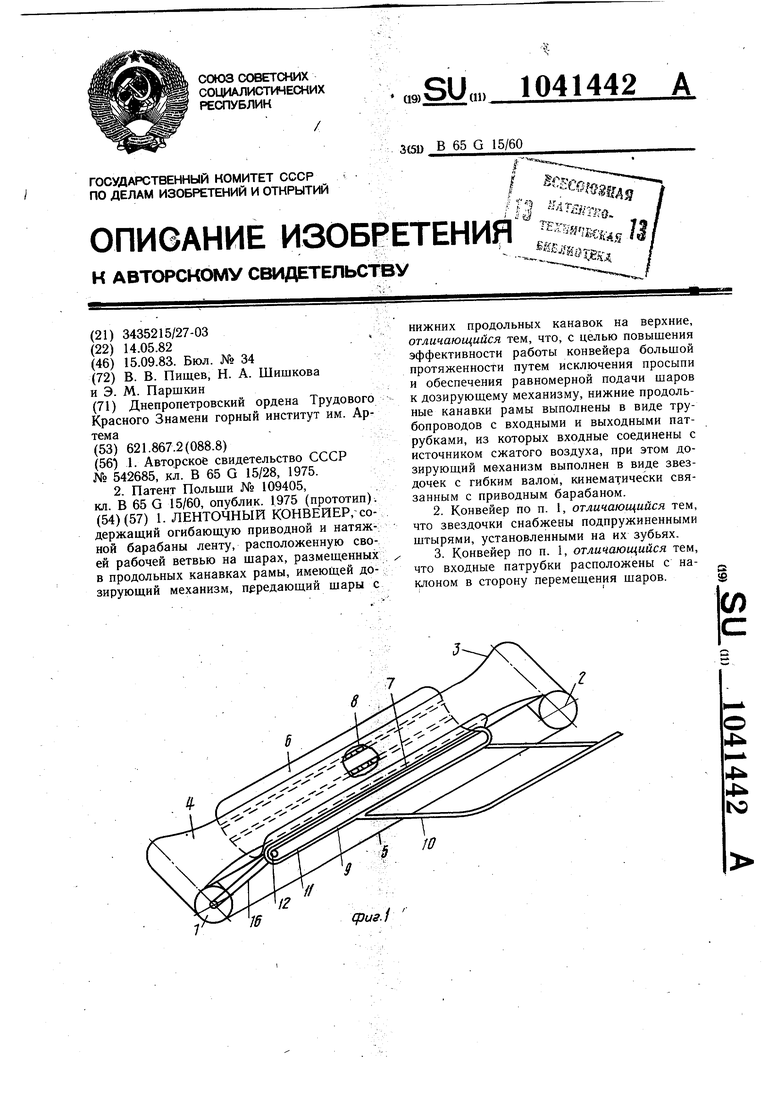

На фиг. 1 изображен ленточный конвейер, общий вид в аксонометрии; на фиг. 2 -

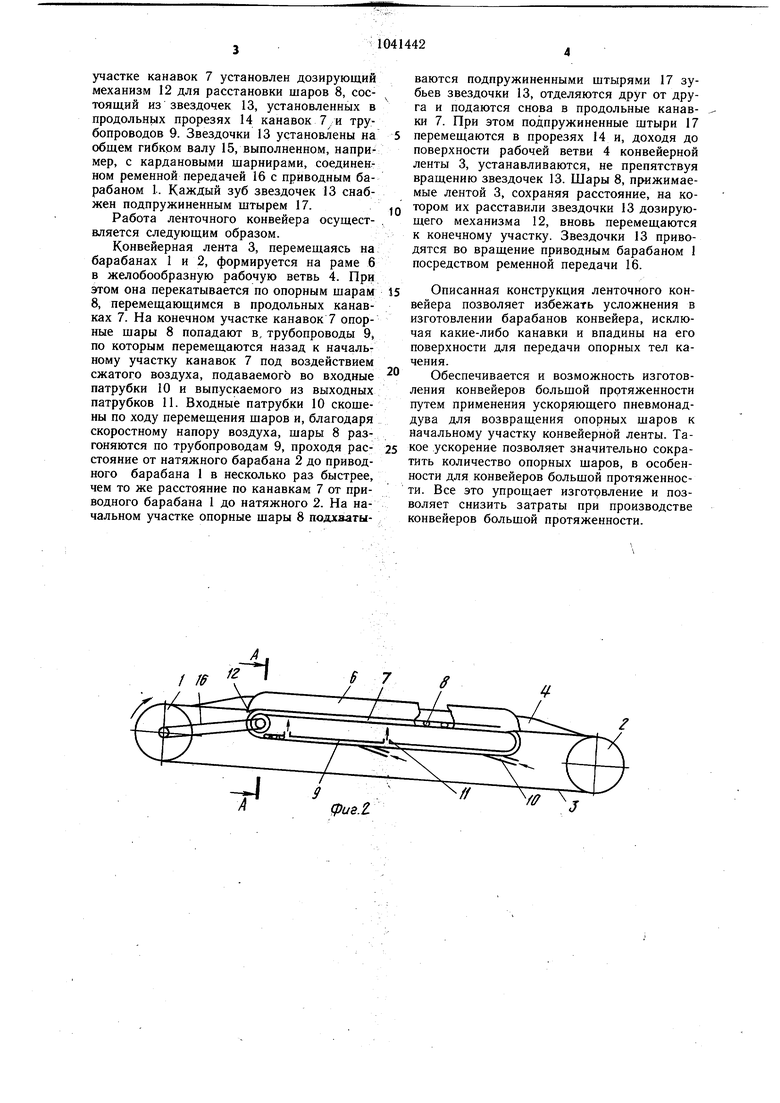

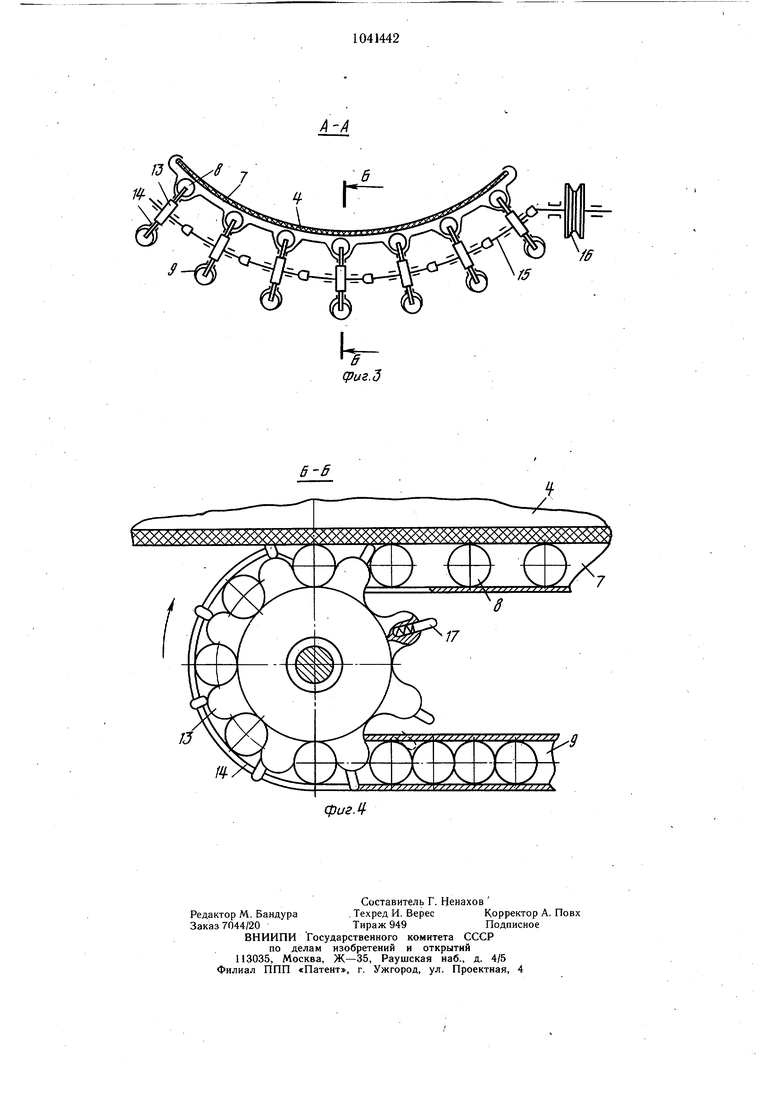

то же, вид сбоку; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3.

Ленточный конвейер содержит приводной 1 и натяжной 2 барабаны, огибаемые конвейерной лентой 3 с рабочей 4 и холостой 5 ветвями, раму 6 с продольными канавками 7, в которых уложены опорные шары 8, и трубопроводы 9 в виде воздуховодов с входными патрубками 10 для подачи сжатого воздуха и выходными патрубками 11, соединенными с канавками 7 на начальных и

5 конечных участках.

Рама 6 и продольные канавки 7 образуют желоб, в котором перемещается рабочая ветвь 4 конвейерной ленты 3. На начальном участке канавок 7 установлен дозирующий механизм 12 для расстановки шаров 8, состоящий из звездочек 13, установленных в продольных прорезях 14 канавок 7,и трубопроводов 9. Звездочки 13 установлены на общем гибком валу 15, выполненном, например, с кардановыми щарнирами, соединенном ременной передачей 16 с приводным барабаном 1. Каждый зуб звездочек 13 снабжен подпружиненным щтырем 17. Работа ленточного конвейера осуществляется следующим образом. Конвейерная лента 3, перемещаясь на барабанах 1 и 2, формируется на раме 6 в желобообразную рабочую ветвь 4. При этом она перекатывается по опорным щарам 8, перемещающимся в продольных канавках 7. На конечном участке канавок 7 опорные щары 8 попадают в, трубопроводы 9, по которым перемещаются назад к начальному участку канавок 7 под воздействием сжатого воздуха, подаваемого во входные патрубки 10 и выпускаемого из выходных патрубков 11. Входные патрубки 10 скощены по ходу перемещения щаров и, благодаря скоростному напору воздуха, щары 8 разгоняются по трубопроводам 9, проходя расстояние от натяжного барабана 2 до приводного барабана 1 в несколько раз быстрее, чем то же расстояние по канавкам 7 от приводного барабана 1 до натяжного 2. На начальном участке опорные щары 8 подхватываются подпружиненными штырями 17 зубьев звездочки 13, отделяются друг от друга и подаются снова в продольные канавки 7. При этом подпружиненные щтыри 17 перемещаются в прорезях 14 и, доходя до поверхности рабочей ветви 4 конвейерной ленты 3, устанавливаются, не препятствуя вращению звездочек 13. Шары 8, п|жжимаемые лентой 3, сохраняя расстояние, на котором их расставили звездочки 13 дозирующего механизма 12, вновь перемещаются к конечному участку. Звездочки 13 приводятся во вращение приводным барабаном 1 посредством ременной передачи 16. Описанная конструкция ленточного конвейера позволяет избежать усложнения в изготовлении барабанов конвейера, исключая какие-либо канавки и впадины на его поверхности для передачи опорных тел качения. Обеспечивается и возможность изготовления конвейеров большой протяженности путем применения ускоряющего пневмонаддува для возвращения опорных щаров к начальному участку конвейерной ленты. Такое ускорение позволяет значительно сократить количество опорных щаров, в особенности для конвейеров большой протяженности. Все это упрощает изготовление и позволяет снизить затраты при производстве конвейеров большой протяженности.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2001 |

|

RU2206486C1 |

| Устройство для прессования керамических изделий | 1989 |

|

SU1715629A1 |

| КРИВОЛИНЕЙНЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2001 |

|

RU2207971C2 |

| Устройство для предотвращения просыпеобразования под лентой конвейера | 1986 |

|

SU1364572A1 |

| КРИВОЛИНЕЙНЫЙ МНОГОПРИВОДНОЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2001 |

|

RU2209167C2 |

| Крутонаклонный ленточный конвейер | 1985 |

|

SU1305066A1 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1995 |

|

RU2086492C1 |

| Устройство для уборки просыпи под ленточным конвейером | 1980 |

|

SU882882A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЗИРОВАННОЙ УБОРКИ ПРОСЫПИ ИЗ ПОДКОНВЕЙЕРНОГО ПРОСТРАНСТВА | 2008 |

|

RU2352511C1 |

| УСТРОЙСТВО ДЛЯ УБОРКИ ПРОСЫПИ ТРАНСПОРТИРУЕМОГО ГРУЗА ИЗ ПОДКОНВЕЙЕРНОГО ПРОСТРАНСТВА | 2008 |

|

RU2360858C1 |

1. ЛЕНТОЧНЫЙ КОНВЕЙЕР,-содержащий огибающую приводной и натяжной барабаны ленту, расположенную своей рабочей ветвью на шарах, размеп1енных в продольных канавках рамы, имеющей дозирующий механизм, передающий шары с нижних продольных канавок на верхние, отличающийся тем, что, с целью повышения эффективности работы конвейера большой протяженности путем исключения проевши и обеспечения равномерной подачи шаров к дозируюшему механизму, нижние продольные канавки рамы выполнены в виде трубопроводов с входными и выходными патрубками, из которых входные соединены с источником сжатого воздуха, при этом дозирующий м&ханизм выполнен в виде звездочек с гибким валом, кинематически связанным с приводным барабаном. 2.Конвейер по п. 1, отличающийся тем, что звездочки снабжены подпружиненными штырями, установленными на их зубьях. 3.Конвейер по п. 1, отличающийся тем, что входные патрубки расположены с на$ клоном в сторону перемещения шаров.

)U8.2.

сриг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ленточный конвейер | 1975 |

|

SU542685A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для ходьбы на лыжах при ампутации бедра | 1957 |

|

SU109405A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1983-09-15—Публикация

1982-05-14—Подача