Изобретение относится к установкам для изготовления полуфабрикатов керамических изделий и может быть использовано при изготовлении преимущественно малогабаритных деталей в электротехнической промышленности.

Целью изобретения является повышение производительности и расширение функциональных возможностей устройства.

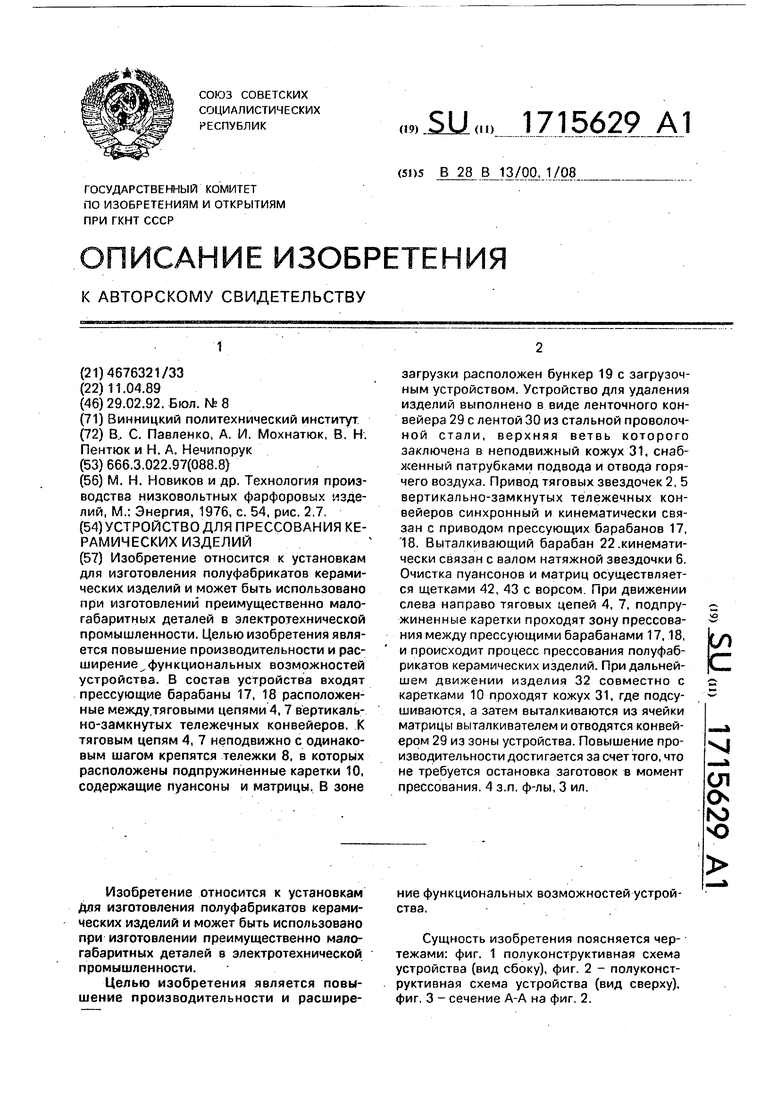

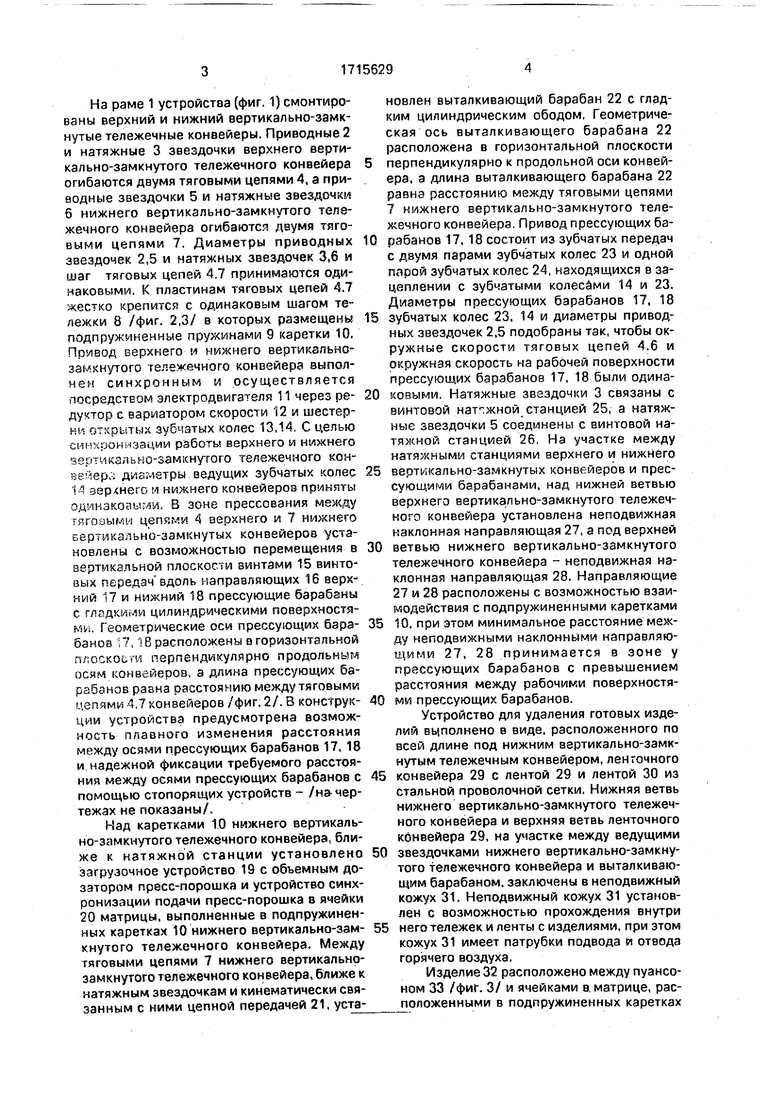

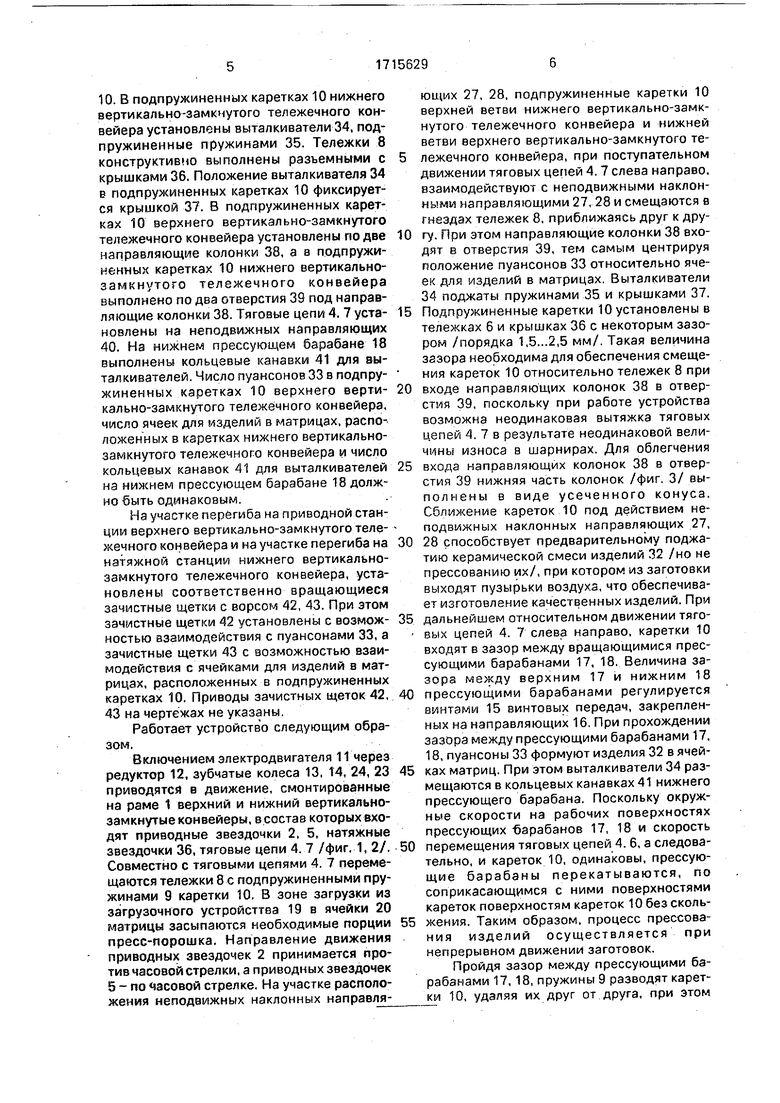

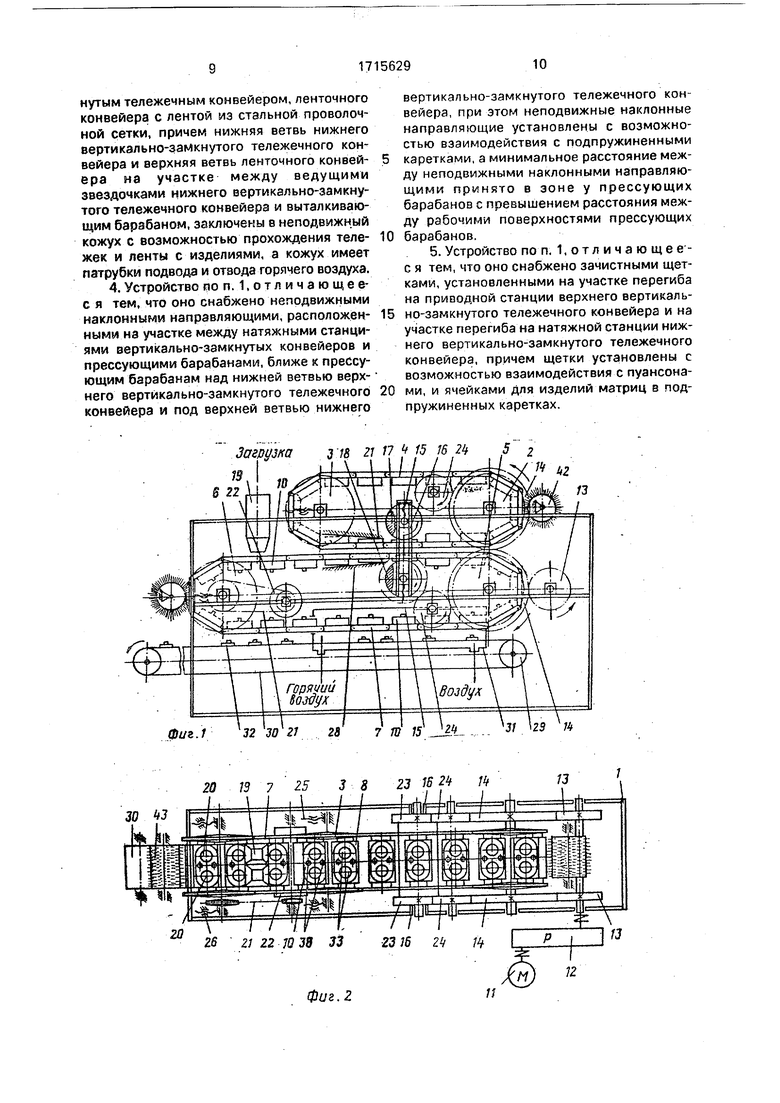

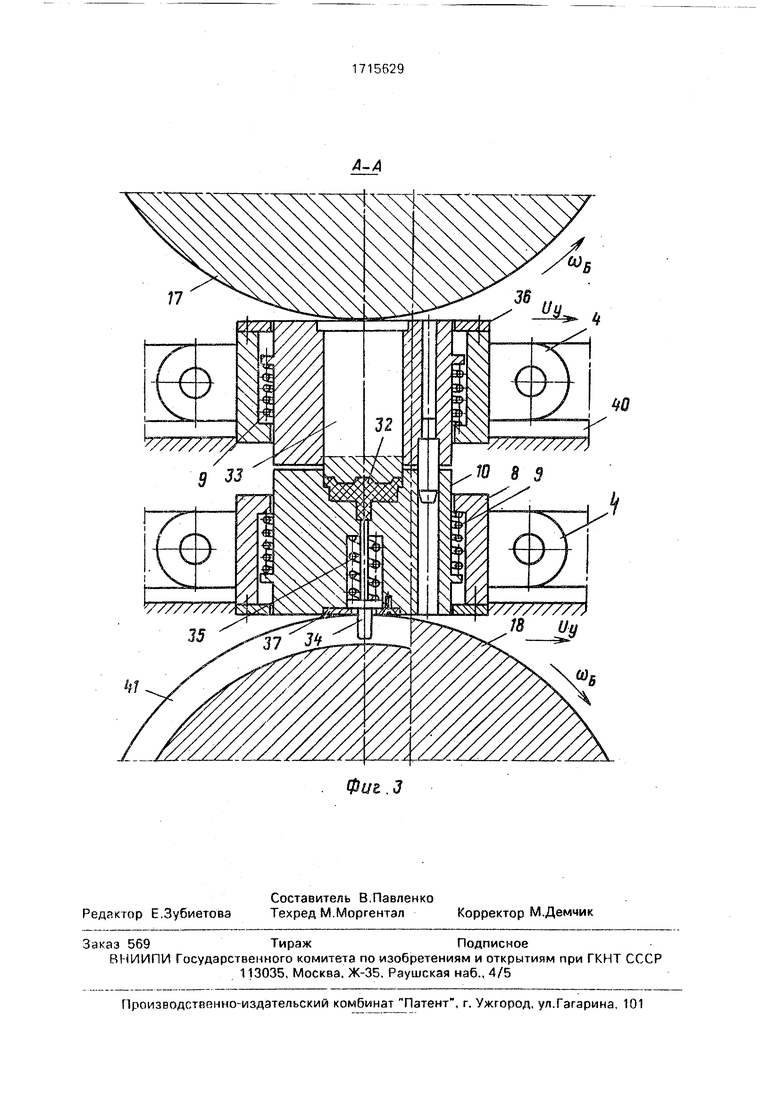

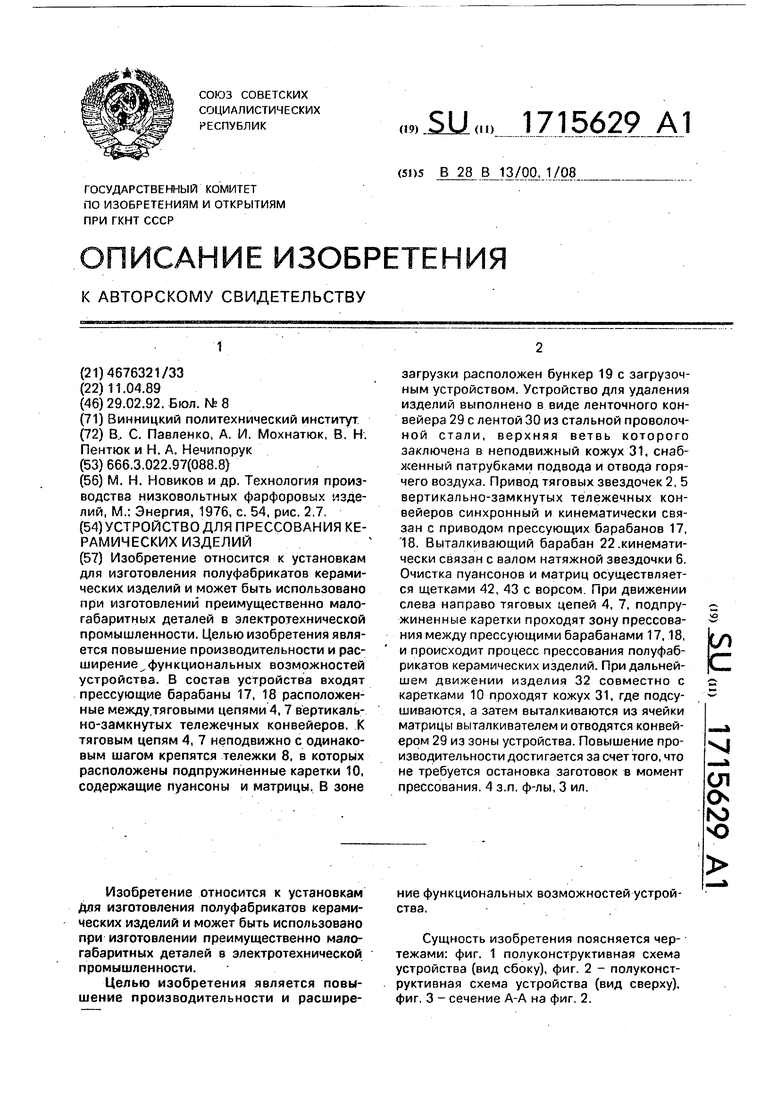

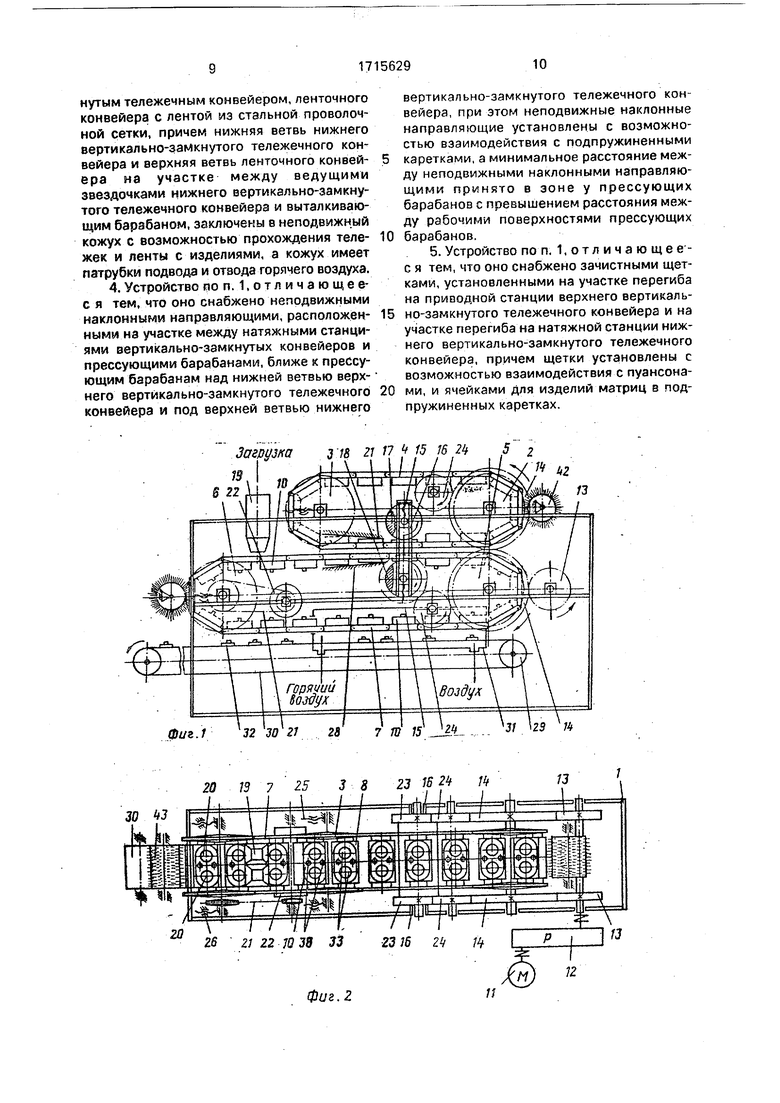

Сущность изобретения поясняется чертежами: фиг. 1 полуконструктивная схема устройства (вид сбоку), фиг. 2 - полуконструктивная схема устройства (вид сверху), фиг, 3 - сечение А-А на фиг. 2.

На раме 1 устройства (фиг. 1) смонтированы верхний и нижний вертикально-замкнутые тележечные конвейеры. Приводные 2 и натяжные 3 звездочки верхнего вертикально-замкнутого тележечного конвейера огибаются двумя тяговыми цепями 4, а приводные звездочки 5 и натяжные звездочки б нижнего вертикально-замкнутого тепе- жечного конвейера огибаются двумя тяговыми цепями 7. Диаметры приводных звездочек 2,5 и натяжных звездочек 3,6 и шаг тяговых цепей 4.7 принимаются одинаковыми. К пластинам тяговых цепей 4.7 жестко крепится с одинаковым шагом тележки 8 /фиг. 2,3/ в которых размещены подпружиненные пружинами 9 каретки 10. Привод верхнего и нижнего вертикально- замкнутого тележечного конвейера выполнен синхронным А осуществляется посредством электродвигателя 11 через редуктор с вариатором скорости 12 и шестерни открытых зубчатых колес 13,14. С целью синхронизации работы верхнего и нижнего вертикально-замкнутого тележечного конвейера диаметры ведущих зубчатых колес 1А верхнего и нижнего конвейеров приняты одинаковыми. В зоне прессования между тягоаыми цепями 4 верхнего и 7 нижнего вертикально-замкнутых конвейеров установлены с возможностью перемещения в вертикальной плоскости винтами 15 винтовых передач вдоль направляющих 16 верхний 17 и нижний 18 прессующие барабаны с гладкими цилиндрическими поверхностями. Геометрические оси прессующих барабанов 17,18 расположены в горизонтальной плоскости перпендикулярно продольным осям.конвейеров, а длина прессующих барабанов равна расстоянию между тяговыми цепями 4,7 конвейеров /фиг. 2/. В конструкции устройства предусмотрена возможность плавного изменения расстояния между осями прессующих барабанов 17, 18 и. надежной фиксации требуемого расстояния между осями прессующих барабанов с помощью стопорящих устройств - /на чертежах не показаны/.

Над каретками 10 нижнего вертикально-замкнутого тележечного конвейера, ближе к натяжной станции установлено загрузочное устройство 19с объемным дозатором пресс-порошка и устройство синхронизации подачи пресс-порошка в ячейки 20 матрицы, выполненные в подпружиненных каретках 10 нижнего вертикально-замкнутого тележечного конвейера. Между тяговыми цепями 7 нижнего вертикально- замкнутого тележечного конвейера, ближе к натяжным звездочкам и кинематически связанным с ними цепной передачей 21, установлен выталкивающий барабан 22 с гладким цилиндрическим ободом. Геометрическая ось выталкивающего барабана 22 расположена в горизонтальной плоскости

перпендикулярно к продольной оси конвейера, а длина выталкивающего барабана 22 равна расстоянию между тяговыми цепями 7 нижнего вертикально-замкнутого тележечного конвейера. Привод прессующих ба0 рабанов 17,18 состоит из зубчатых передач с двумя парами зубчатых колес 23 и одной парой зубчатых колес 24, находящихся в зацеплении с зубчатыми колесами 14 и 23. Диаметры прессующих барабанов 17, 18

5 зубчатых колес 23, 14 и диаметры приводных звездочек 2,5 подобраны так, чтобы окружные скорости тяговых цепей 4.6 и окружная скорость на рабочей поверхности прессующих барабанов 17, 18 были одина0 ковыми. Натяжные звездочки 3 связаны с винтовой натужной станцией 25, а натяжные звездочки 5 соединены с винтовой натяжной станцией 26. На участке между натяжными станциями верхнего и нижнего

5 вертикально-замкнутых конвейеров и прессующими барабанами, над нижней ветвью верхнего вертикально-замкнутого тележечного конвейера установлена неподвижная наклонная направляющая 27, а под верхней

0 ветвью нижнего вертикально-замкнутого тележечного конвейера - неподвижная наклонная направляющая 28. Направляющие 27 и 28 расположены с возможностью взаимодействия с подпружиненными каретками

5 10, при этом минимальное расстояние между неподвижными наклонными направляющими 27, 28 принимается в зоне у прессующих барабанов с превышением расстояния между рабочими поверхностя0 мм прессующих барабанов.

Устройство для удаления готовых изделий выполнено в виде, расположенного по всей длине под нижним вертикально-замкнутым тележечным конвейером, ленточного

5 конвейера 29 с лентой 29 и лентой 30 из стальной проволочной сетки. Нижняя ветвь нижнего вертикально-замкнутого тележечного конвейера и верхняя ветвь ленточного конвейера 29, на участке между ведущими

0 звездочками нижнего вертикально-замкнутого тележечного конвейера и выталкивающим барабаном, заключены в неподвижный кожух 31. Неподвижный кожух 31 установлен с возможностью прохождения внутри

5 него тележек и ленты с изделиями, при этом кожух 31 имеет патрубки подвода я отвода горячего воздуха.

Изделие 32 расположено между пуансоном 33 /фиг. 3/ и ячейками в. матрице, расположенными в подпружиненных каретках

10. В подпружиненных каретках 10 нижнего вертикально-замкнутого тележечного конвейера установлены выталкиватели 34, подпружиненные пружинами 35, Тележки 8 конструктивно выполнены разъемными с крышками 36. Положение выталкивателя 34 в подпружиненных каретках 10 фиксируется крышкой 37. В подпружиненных каретках 10 верхнего вертикально-замкнутого тележечного конвейера установлены по две направляющие колонки 38, а в подпружиненных каретках 10 нижнего вертикально- замкнутого тележечного конвейера выполнено по два отверстия 39 под направляющие колонки 38. Тяговые цепи 4. 7 уста- новлены на неподвижных направляющих 40. На нижнем прессующем барабане 18 выполнены кольцевые канавки 41 для выталкивателей. Число пуансонов 33 в подпру- жиненных каретках 10 верхнего верти- кально-замкнутого тележечного конвейера, число ячеек для изделий в матрицах, расположенных в каретках нижнего вертикально- замкнутого тележечного конвейера и число кольцевых канавок 41 для выталкивателей на нижнем прессующем барабане 18 должно-быть одинаковым.

На участке перегиба на приводной станции верхнего вертикально-замкнутого теле- жечного конвейера и на участке перегиба на натяжной станции нижнего вертикально- замкнутого тележечного конвейера, установлены соответственно вращающиеся зачмстные щетки с ворсо 42, 43. При этом зачмстные щетки 42 установлены с возмож- ностью взаимодействия с пуансонами 33, а зачистные щетки 43 с возможностью взаимодействия с ячейками для изделий в матрицах, расположенных в подпружиненных каретках 10. Приводы зачистных щеток 42, 43 на чертежах не указаны.

Работает устройство следующим образом.

Включением электродвигателя 11 через редуктор 12, зубчатые колеса 13, 14, 24, 23 приводятся в движение, смонтированные на раме 1 верхний и нижний вертикально- замкнутые конвейеры, в состав которых входят приводные звездочки 2, 5, натяжные звездочки 36, тяговые цепи 4. 7 /фиг. 1, 2/. Совместно с тяговыми цепями 4. 7 перемещаются тележки 8 с подпружиненными пружинами 9 каретки 10. В зоне загрузки из загрузочного устройсттва 19 в ячейки 20 матрицы засыпаются необходимые порции пресс-порошка. Направление движения приводных звездочек 2 принимается против часовой стрел ки, а п ри водн ых звездочек 5 - по часовой стрелке. На участке расположения неподвижных наклонных направляющих 27, 28, подпружиненные каретки 10 верхней ветви нижнего вертикально-замкнутого тележечного конвейера и нижней ветви верхнего вертикально-замкнутого тележечного конвейера, при поступательном движении тяговых цепей 4. 7 слева направо, взаимодействуют с неподвижными наклонными направляющими 27, 28 и смещаются & гнездах тележек 8, приближаясь друг к другу. При этом направляющие колонки 38 входят в отверстия 39, тем самым центрируя положение пуансонов 33 относительно ячеек для изделий в матрицах. Выталкиватели 34 поджаты пружинами 35 и крышками 37. Подпружиненные каретки 10 установлены в тележках 6 и крышках 36 с некоторым зазором /порядка 1,5...2,5 мм/. Такая величина зазора необходима для обеспечения смещения кареток 10 относительно тележек 8 при входе направляющих колонок 38 в отверстия 39, поскольку при работе устройства возможна неодинаковая вытяжка тяговых цепей 4, 7 в результате неодинаковой величины износа в шарнирах. Для облегчения входа направляющих колонок 38 в отверстия 39 нижняя часть колонок /фиг. 3/ выполнены в виде усеченного конуса. Сближение кареток 10 под действием неподвижных наклонных направляющих 27, 28 способствует предварительному поджатою керамической смеси изделий 32 /но не прессованию их/, при котором из заготовки выходят пузырьки воздуха, что обеспечивает изготовление качественных изделий. При дальнейшем относительном движении тяговых цепей 4. 7 слева направо, каретки 10 входят в зазор между вращающимися прессующими барабанами 17, 18. Величина зазора между верхним 17 и нижним 18 прессующими барабанами регулируется винтами 15 винтовых передач, закрепленных на направляющих 16. При прохождении зазора между прессующими барабанами 17. 18, пуансоны 33 формуют изделия 32 в ячейках матриц. При этом выталкиватели 34 размещаются в кольцевых канавках 41 нижнего прессующего барабана. Поскольку окружные скорости на рабочих поверхностях прессующих -барабанов 17, 18 и скорость перемещения тяговых цепей 4. 6, а следовательно, и кареток 10, одинаковы, прессующие барабаны перекатываются, по соприкасающимся с ними поверхностями кареток поверхностям кареток 10 без скольжения. Таким образом, процесс прессования изделий осуществляется при непрерывном движении заготовок.

Пройдя зазор между прессующими барабанами 17, 18, пружины 9 разводят каретки 10, удаляя их друг от друга, при этом

направляющие колонки 38 выходят из отверстий 39. Дальнейшее относительное движение кареток 10 верхнего и нижнего вертикально-замкнутого тележечного конвейера проходит автономно. Тяговые цепи 4, 7 верхнего и нижнего вертикально-замкнутого тележечных конвейеров на всех уровнях, по всей длине между приводными и натяжными станциями движутся по неподвижным направляющим 40. На участке перегиба на приводной станции верхнего вертикально-замкнутого тележечного конвейера пуансоны 33 взаимодействуют с вра- щающимися зачистными щетками 42 с ворсом и происходит очистка пуансонов от остатков керамической смеси.

Изделия 32 совместно с каретками 10 нижнего вертикально-замкнутого тележечного .конвейера, обогнув приводные звездочки 5, при дальнейшем поступательном движении проходят кожух 31, внутрь которого подается горячий воздух, что приводит к подсушке готовых изделий. В результате подсушки готовых изделий объем их умень- шаетгя и возможно выпадания /под действием гравитационных сил/ изделий 32 на ненту 30 из стальной проволочной стали, ленточного конвейера 29, служащего устройством для удаления готовых изделий. Если готовое изделие 32 не выпало под действием собственного веса на ленту 30, то оно выталкивается из ячейки матрицы выталкивателем 34 при взаимодействии выталкивателя 34 с выталкивающим барабаном 22, который приводится во вращение посредством цепной передачи 21. Готовые изделий 32 конвейером 29 подаются на последующие участки автоматизированной линии по изготовлению керамических изделий. Огибая натяжные звездочки 6, ячейки матриц в каретках 10 взаимодействуют с вращающимися зачистными щетками 43, при этом происходит очистка ячеек матрицы от остатков пресс-порошка. Очищенные ячейки матриц подходят под загрузочное устройство 19 и процесс изготовления изделий повторяется. Винтовые натяжные станции 25, 26 служат для периодического натяжения тяговых цепей 4, 7.

Форму л а изобретения 1. Устройство для прессования керамических изделий, содержащее бункер, загрузочное устройство, разъемные пресс- формы, механизм выталкивания, привод и устройство для удаления изделий, отличающееся тем, что, с целью повышения производительности и расширения функциональных возможностей, устройство снабжено верхним и нижним вертикально- замкнутым конвейерами с жестко закрепленными с одинаковым шагом на их тяговых цепях тележками с подпружиненными каретками, и двумя прессующими барабанами с гладкими цилиндрическими поверхностими и кольцевыми канавками на нижнем из последних для выталкивателей, при этом матрицы и пуансоны пресс-форм установлены в подпружиненных каретках тележек, верхний и нижний конвейеры кинематиче0 ски связаны между собой и расположены параллельно друг над другом, а прессующие барабаны расположены в зоне прессования междутяговыми цепями верхнего и нижнего вертикально-замкнутых конвейеров, уста5 новлены с возможностью перемещения в вертикальной плоскости и кинематически связаны с ведущими звездочками конвейеров, причем геометрические оси барабанов расположены в горизонтальной плоскости

0 перпендикулярно продольным осями конвейеров, длина барабанов выбрана равной расстоянию между тяговыми цепями конвейеров, а число пуансонов в каретках верхнего вертикального конвейера, число ячеек

5 для изделий в матрицах, расположенных в каретках нижнего конвейера и число кольцевых канавок для выталкивателей на нижнем прессующем барабане выполнено одинаковым.

0 2. Устройство по п. 1, о тл и ч а ю щ е е- с я тем, что диаметры приводных и натяжных звездочек и шаг тяговых цепей верхнего и нижнего вертикально-замкнутых тележечных конвейеров выполнены одинаковыми,

5 длина верхнего вертикально-замкнутого тележечного конвейера меньше длины нижнего вертикально-замкнутого тележечного конвейера, причем загрузочное устройство установлено в зоне ближе к натяжной стан0 ции над каретками нижнего вертикально- замкнутого тележечного конвейера и снабжено объемным дозатором пресс-порошка, при этом устройство снабжено выталкивающим барабаном с гладким

5 цилиндрическим ободом, расположенным между тяговыми цепями нижнего вертикально-замкнутого тележечного конвейера ближе к натяжным звездочкам и кинематически связанным с ними, причем барабан

0 установлен с возможностью взаимодействия с выталкивателями, а геометрическая ось последнего расположена в горизонтальной плоскости перпендикулярно продольной оси конвейера, а длина равна

5 расстоянию между тяговыми цепями конвейера,

3. Устройство по п. 1, о т л и ч а ю щ е е- с я тем, что устройство для удаления изделий выполнено в виде расположенного по всей длине под нижним вертикально-замкнутым тележечным конвейером, ленточного конвейера с лентой из стальной проволочной сетку), причем нижняя ветвь нижнего вертикально-замкнутого тележечного конвейера и верхняя ветвь ленточного конвей- ера на участке между ведущими звездочками нижнего вертикально-замкнутого тележечного конвейера и выталкивающим барабаном, заключены в неподвижный кожух с возможностью прохождения теле- жек и ленты с изделиями, а кожух имеет патрубки подвода и отвода горячего воздуха. 4. Устройство по п.1,отличающееся тем, что оно снабжено неподвижными наклонными направляющими, расположен- ными на участке между натяжными станциями вертикально-замкнутых конвейеров и прессующими барабанами, ближе к прессующим барабанам над нижней ветвью верх- него вертикально-замкнутого тележечного конвейера и под верхней ветвью нижнего

вертикально-замкнутого тележечного конвейера, при этом неподвижные наклонные направляющие установлены с возможностью взаимодействия с подпружиненными каретками, а минимальное расстояние между неподвижными наклонными направляющими принято в зоне у прессующих барабанов с превышением расстояния между рабочими поверхностями прессующих барабанов.

5. Устройство по п. 1, о т л и ч а ю щ е е - с я тем, что оно снабжено зачистными щетками, установленными на участке перегиба на приводной станции верхнего вертикально-замкнутого тележечного конвейера и на участке перегиба на натяжной станции нижнего вертикально-замкнутого тележечного конвейера, причем щетки установлены с возможностью взаимодействия с пуансонами, и ячейками для изделий матриц в подпружиненных каретках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тележечный конвейер | 1980 |

|

SU918198A1 |

| Вертикально-замкнутый тележечный конвейер | 1986 |

|

SU1375531A1 |

| ВЕРТИКАЛЬНО-ЗАМКНУТЫЙ ТЕЛЕЖЕЧНЫЙ КОНВЕЙЕР | 1971 |

|

SU292783A1 |

| Вертикально замкнутый тележечный конвейер | 1981 |

|

SU1002201A1 |

| Вертикально-замкнутый тележечный конвейер | 1981 |

|

SU982992A1 |

| Способ изготовления фигурных строительных изделий из стружечно-клеевой массы и устройство для его осуществления | 1990 |

|

SU1794663A1 |

| Многопоточная рабочая машина непрерывного действия | 1977 |

|

SU732147A1 |

| Горизонтально-замкнутый тележечныйКОНВЕйЕР | 1979 |

|

SU821336A1 |

| Горизонтально замкнутый тележечный конвейер | 1988 |

|

SU1558799A1 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2010 |

|

RU2455216C2 |

Изобретение относится к установкам для изготовления полуфабрикатов керамических изделий и может быть использовано при изготовлений преимущественно малогабаритных деталей в электротехнической промышленности. Целью изобретения является повышение производительности и расширение функциональных возможностей устройства. В состав устройства входят прессующие барабаны 17, 18 расположенные между.тяговыми цепями 4, 7 вертикально-замкнутых тележечных конвейеров. К тяговым цепям 4, 7 неподвижно с одинаковым шагом крепятся тележки 8, в которых расположены подпружиненные каретки 10, содержащие пуансоны и матрицы. В зоне загрузки расположен бункер 19с загрузочным устройством. Устройство для удаления изделий выполнено в виде ленточного конвейера 29 с лентой 30 из стальной проволочной стали, верхняя ветвь которого заключена в неподвижный кожух 31, снабженный патрубками подвода и отвода горячего воздуха. Привод тяговых звездочек 2, 5 вертикально-замкнутых тележечных конвейеров синхронный и кинематически связан с приводом прессующих барабанов 17, 18. Выталкивающий барабан 22.кинематически связан с валом натяжной звездочки 6. Очистка пуансонов и матриц осуществляется щетками 42, 43 с ворсом. При движении слева направо тяговых цепей 4, 7. подпружиненные каретки проходят зону прессования между прессующими барабанами 17,18, и происходит процесс прессования полуфабрикатов керамических изделий. При дальнейшем движении изделия 32 совместно с каретками 10 проходят кожух 31, где подсушиваются, а затем выталкиваются из ячейки матрицы выталкивателем и отводятся конвейером 29 из зоны устройства. Повышение производительности достигается за счеттого, что не требуется остановка заготовок в момент прессования. 4 з.п. ф-лы, 3 ил. СП сь ю о

Загрузка з 18 21 17 ь 15 К 2Ь 5 2

Фиг.132 30 21 28 7 W

20 13 7 25 38 23 IS 2 tt

30 W

Фиг. 2

П

Ь2

13

73

я

| М | |||

| Н | |||

| Новиков и др | |||

| Технология производства низковольтных фарфоровых изделий, М.: Энергия, 1976, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-02-28—Публикация

1989-04-11—Подача