сл

СХ)

Иэобреаение относится к черной металлургии и может быть использовано при производстве качественной стали С высокой и стабильной прокаливаемостью.

Известен способ получения борсодержащей стали, включающий выплавку в сталеплавильном агрегате, раскисление в ковше повышенным количест.вом алюминия и последующее введение бора l .

Однако известный способ не обеспечивает стабильной прокаливаемости стали, что -объясняется нестабильной окисленностью металла в момент присадки бора и его нестабильным усвоением. Степень окислен-ности металла к концу плавки зависит от многих металлургических факторов: колич ства и состава шлака, температуры металла, состояния футеровки печи и других, поэтому стабилизировать ее конкретной присадкой алюминия не.удается. В результате большое количество плавок борсодержащей стали, полученной данным способом, не удовлетворяют-требованиям по прокаливаемостй.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения борсодержащей стали, включающий выплавку в сталеплавильном агрегате, внепечное вакуумирование, раскисление и-вв:едение бора под вакуумом 2 .

Раскисление металла в конце вакуумирования проводят алюминием и кальцием с одновременной или последующей присадкой бора (или других легкоокисляющихся элементов) . Известный способ позволяет значительно снизить окисленность меташла перед присадкой бора, что повышает его усвоение по сравнению со способом-аналогом.

Однако известный способ не обеспечивает высокой и стабильной прокаливае юсти стали.

Исследование причин различной прокаливаемостй стали, проведенное радиографическим Методом, показывает, что стабильность прокаливаемостй определяется не только степенью усвоения бора, но и равномерностью его распределения в объеме стали. В металле с низкой прокаливаемостью обнаружены локальные скопления бора размерами 30-40 мкм и зоны, обедненные бором. Участки скопления бора находятся в местах расположения крупных оксидных включений размерами 25-30 мкм, что свидетельствует о выделении бора при охлаждении и кристаллизации стали на указанных .включениях. Следовательно, известный способ не обеспечивает низкого содержания и равномерного распределения неметаллических включений в объеме металла, поскольку при введении раскислителей, даже таких сильных как алюминий и кальций, в конце вакуумирования образующиеся продукты раскисления не успевают в достаточной мере удалиться из металла.

Цель изобретения - повышение качества стали, увеличение и стабилизация ее прокаливаеьюсти.

Поставленная цель достигается тем, что согласно способу получения борсодержащей стали, включающему выплавку в сталеплавильном агрегате, раскисление в ковше при выпуске из сталеплавильного агрегата, внепе ное вакуумирование и введение ферросплавов под вакуумом, раскисление проводят смесью, содержащей алюминий и кальций при соотношении алюминия и кальция 1,5: IV- (,1:1,5) в количестве 0,4-0,6 кг/т, а в процессе циркуляционного вакуумирования в вакуумную камеру вводят алюминий в количестве 0,2-0,3 кг/т дают выдержку, соответствуквдую 0,5-1,0-кратной циркуляции металла в ковше, вводят бор, после чего вакуумирование продолжают в течение времени, соответствующего 0,51,0-кратной циркуляции металла в ковше.

Глубокое раскисление и гарантированное удаление продуктов раскисления к моменту ввода бора достигается вводом кальция и алюминия в ковш при выпуске плавки из сталеплавильного агрегата.

Соотношение в ра скислительн6й смеси алюминия и кальция (1,5:1) (1,5:1) обеспечивает в соответстви с диаграммой состояния CaO-Al2O получение легкоплавких продуктов раскисления с температурой плавления менее 1500 С, т.е. жидких при обычных температурах металла в ковше. Это обеспечивает быстрое удаление из них металла в процессе выпуска и вакуумирования стали. Уменьшение или увеличение соотношения алюминия и кальция за указанные пределы приводят к резкому увеличению температуры плавления и получению твердых продуктов раскисления, т.е. ухудшению их удаления из металла.,

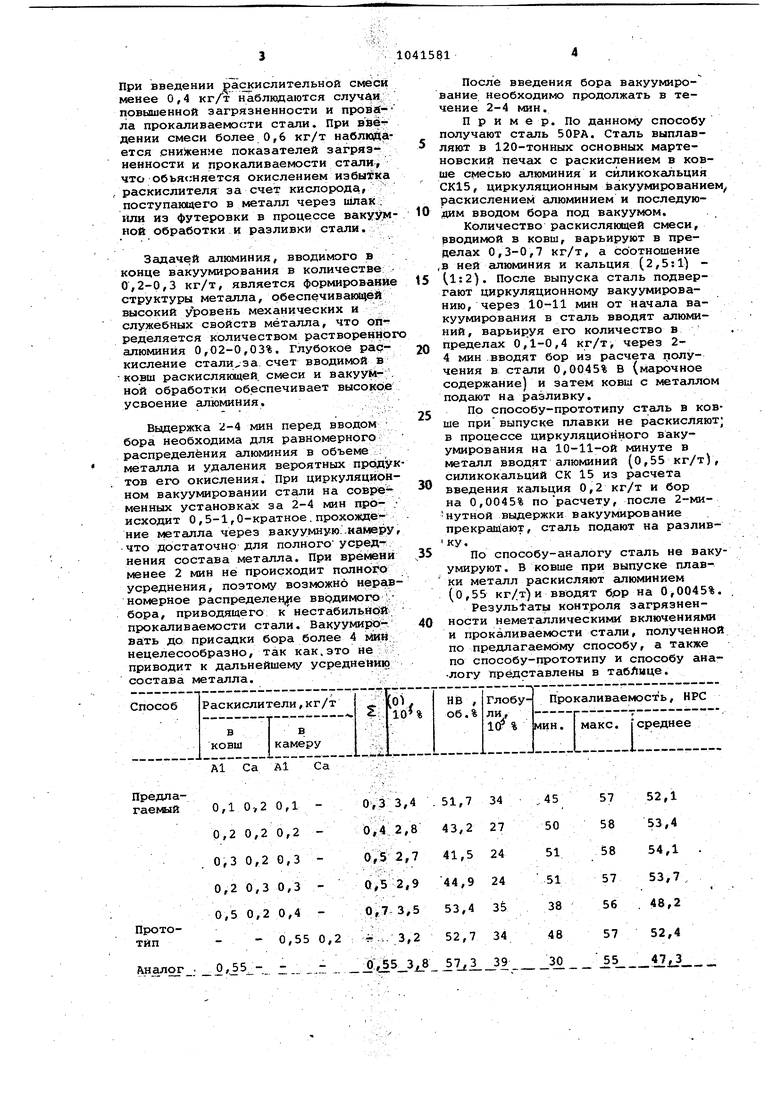

Количество раскисляющей смеси 0,4-0,6 кг/т, как.показывает эксперимент, обеспечивает достаточно глубокое раскисление и удаление продуктов раскисления при обычных колебаниях окисленности исходного металла, вызванных непостоянством отдельных технологических параметров плавки (количества и окислительного потенциала шлака, те шературы металла, состояния футерозки и др). При введении аскислительной смеси менее 0,4 кг/т наблюдаются случаи повышенной загрязненности и пЕЮВй- ла прокаливаемости стали. При введении смеси более 0,6 кг/т наблюда ется снижение показателей загряэ ненности и прокаливаемости стали, что объясняется окислением избытка раскислителя за счет кислорода, поступающего в металл через шлак. Или из футеровки в процессе вакуум ной Обработки и разливки стали. Задачей алюминия, вводимого в конце вакуумирования в количестве 0,2-0,3 кг/т, является формировани структуры металла, обеспечивающей высокий уровень механических и служебных свойств металла, что определяется количеством растворенно алюминия 0,02-0,03%. Глубокое раскисление стали за счет вводимой в ковш раскислякицей. смеси и вакууЫной обработки обеспечивает высокое усвоение алюминия. Выдержка 2-4 мин перед вводом бора необходима для равномерного распределения алюминия в объеме метсшла и удаления вероятных проду тов его окисления. При циркуляцион ном вакуумировании стали на современных установках за 2-4 мин происходит 0,5-1,0-кратное.прохождение металла через вакуумную -намеру что достаточно для полного усреднения состава металла. При времени менее 2 мин Не происходит полного усреднения, поэтому возможно нерав номерное распределение вводимого бора, приводящего кнестабильной прокаливаемости стали. Вакуумировать до присадки бора более 4 мин нецелесообразно, так как.это не приводит к дальнейшему усреднению состава металла. После введения бора вакуумирование необходимо продолжать в течение 2-4 мин. П р и м е р. По данному способу получают сталь 50РА. Сталь выплавляют в 120-тонных основных мартеновский печах с раскислением в ковше смесью алюминия и силикокальция СК15, циркуляционным вакуумированиему раскислением алюминием и последуюдам вводом бора под вакуумом. Количество раскисляющей смеси, рводимой в ковш, варьируют в преПелах 0,3-0,7 кг/т, а соотношение в ней алюминия и кальция (2,5:1) ). После выпуска сталь подвергают циркуляционному вакуумированию, через 10-11 мин от начала вакуумирования в сталь вводят алюминий, варьируя его количество в пределах 0,1-0,4 кг/т, через 24 мин .вводят бор из расчета получения в стали 0,0045% В (марочное содержание) и затем ковш с металлом подают на разливку. По способу-прототипу сталь в ковше привыпуске плавки не раскисляют в процессе циркуляционного вакуумирования на 10-11-ой минуте в металл вводят алюминий (0,55 кг/т), силикокальций СК 15 из расчета введения кальция 0,2 кг/т и бор на 0,0045% порасчету, после 2-минутной выдержки вакуумирование прекра1аают, сталь подают на разливку. По способу-аналогу сталь не вакуумируют. В ковше при выпуске плавки металл раскисляют алюминием (0,55 кг/т)и вводят брр на 0,0045%. Результаты контроля загрязненности неметаллическими включениями и прокаливаемости стали, полученной по предлагаемому способу, а также по способу-прототипу и способу ана-логу представлены в табЛице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения борсодержащей стали | 1983 |

|

SU1108112A2 |

| Способ получения конструкционной стали | 1977 |

|

SU692865A1 |

| Способ получения стали | 1982 |

|

SU1046300A1 |

| Способ раскисления и модифицирования нержавеющей стали | 1983 |

|

SU1089143A1 |

| Способ получения конструкционной стали | 1980 |

|

SU933728A2 |

| Способ выплавки высокопрочной стали | 1983 |

|

SU1139757A1 |

| Способ получения стали | 1979 |

|

SU834151A1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2008 |

|

RU2382086C1 |

| Способ выплавки стали | 1979 |

|

SU789590A1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2492248C2 |

А1 Са А1

Са

0,1 0,2 0,1 0,2 0,2 0,2 0,3 0,2 0,3 0,2 0,3 0,3 0,5 0,2 0,4 - - 0,55 0,2 0, - 0,3 3,4. 51,7

0,4 2,843,2

0,5 2,741,5

0,5 2,944,9

0,7 3,553,4

. 3,252,7

-9

S 10415816

Из таблицы следует, что предла-составляет 0,2-0,3 кг/т. Невыполгаемый способ обеспечивает сниже-нение указанных условий приводит к

ние загрязненности стали неметгш-снижению качественных показателей

лическими включениями, а такжестали.

более высокий уровень и большуюВнедрение предлагаемого способа

стабильность прокаливаемости, если5 позволяет на 18,2% сократить колисоблктаются условия: сумма вводимыхчество плавок, -предназначенных

в ковш гшюмнния и кальция составля-на более низкие сорта по причине низет 0,4-0,6 кг/т, их соотношение.кой прокаливаемости, не удовлетвонаходится в пределах (1,5:1)-ряющей требованиям соответствующих

(1:1.5), а количество алюминия,10 стандартов-. Экономический эффект

вводимого в конце вакуумирования,составляет 2,4 руб./т.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Rohl -J.I | |||

| The Manufacture and Use of Boron Steel in the USAy, Y.Iron.ans Steel Inst,v.l76, 1954, p | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Морозов A.P | |||

| и др | |||

| Внепечное вакуумирование стали | |||

| М,, Металлургия, 1975, с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

Авторы

Даты

1983-09-15—Публикация

1982-01-29—Подача