Изобретение относится к области металлургической промьинленности и может быть использовано при получении высококачественно стали.

Известны спрсобй получения стали с применением порционного или циркуляционного вакуумированйя и раскислением кремнием и алюкинйем с раз-личной последовательность ввода их в металл для получения стали в1ысокой чистоты 1. .

При этом либо все раскислитеЛИ вводят в металл при выпуске из печи Bakyумируют полностью раскисленный ,талл, либо крелдаий и алюминий пол;ностью вводят в процессе вакуумной обработки, варьируя порядок их вво- . да; либо в металл при выпуске иэ печи кремний ввЪдят частичйо (на О,050,10% или на 0,17-0,20%), а остальное количество кремния и алк)1Л1Нйй вводят в металл в процессе ваку ирования.

Наиболее близким по технической сущности и достигаемому эффекту к описываемому изобретению является способ получения конструкционной стали, включающий выплавку в 10р-135-тонных элект одуговых печах, порционное вакуумиррвание с полным раскислением крем-

яием 1Я алюминием перёд вакуумной обработкой. По сравнений с другими вариантами раскисления стали при Данном способе получаются лучйше результаты ПО содержанию кислорода 2.

. бдйакО йрОиэвЬДство стали по известному способу йе всегда обеспечивает необходимый уровень качества ста.г1и. Ограничиваются во:эможности дегазации йри вакуумировании стали, поскольку полное введение в сталь алюминия перёд вaкy5 в pй обработкой связывает почти весь свободный кислород, подавляя тем cah4bW кипение металла в вакуумиой камере за счет развития реакции углеродного раскисления.

Йё.обеспечивается стабильное усвоение металлом алюминия, поскольку йе учитывается:бкислйтельйый потенциал шлака в ковше. Окислительный потенциал шлака (содержание Ькйслой железа) на каждой конкретной плавке определяется условиями ее выплавки (видом сталеплавильного процесса- состоянием футеровки печи, качеством шихтовых материалов , типом предварительного раскисления стали, температурой металла и т.д.). В процессе вакуумной обработки металл в ковше интенсивно взаимодействует со шлаком, поэтому при раз личном окислительном потенциале шлак имеет место различная степень усвоен алюминия. Не обеспечивается стабильность, структуры (величина зерна) и свойств стали, определяемых в значительной мере содержанием остаточного алюминия. , . ; ; / - . . , ; Цель изобретения - повышение качества стали за счет более полного удаления кислорода и неметаллических включений и стабильного усвоения алюминия. . Поставленная цель достигается пу тем постадийного раскисления металла алюминием при получении стали с использованием внепечного вакуумиррванйя (порционного или циркуляционного Сущность способа заключается в сл дующем. Перед выпуском плавки из сталепла вильного агрегат определяется окислительный потенциал шлака (т.е. содёр жание окислов железа) Методом химического анализа или разработки номограмм для выплавки конкретных марок стали, учитывающих тип прёдва1 Итёльного раскисления, температуру метcuiла, состояние футеровки печи и т.д. При выпуске плавки в ковш металл пол ностью раскисляют кремнием, а также присс1жйвают первую порцию алюминия в количестве, превышающем на -5-50% стехйометрически необходимое для связывания свободного кислорода шлака с образованием . Присадка ме1 ьшего количества алюминия не : обеспечив полного связывания кислоро да шлака, а увеличение присадки свер 50% приведет к пёрераскисленности ме талла, ухудшению условий его кипения и дегазации под вакуумом. После выпуска ковш с металлом и ййакЬмпбдается йа вакуумную установ ку.В процессе вакуумирования металла происходит его дегазация и удаление неметаллических включений. За 2-6 VIHH до окончания процесса обработки

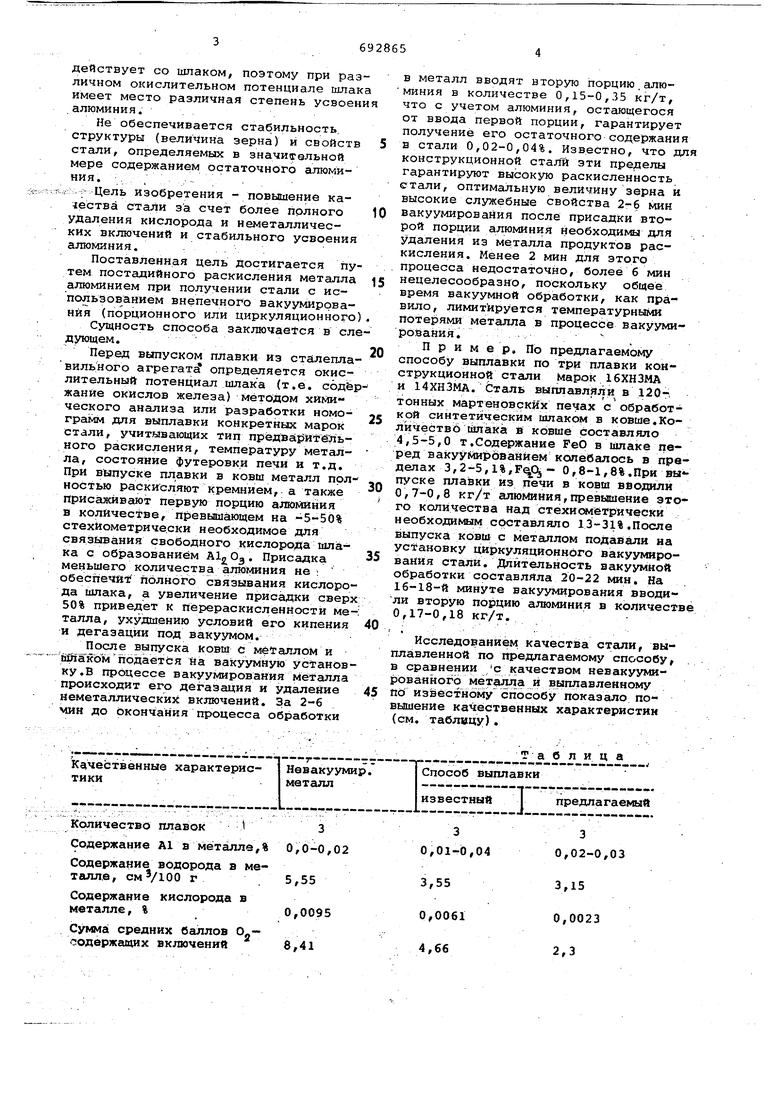

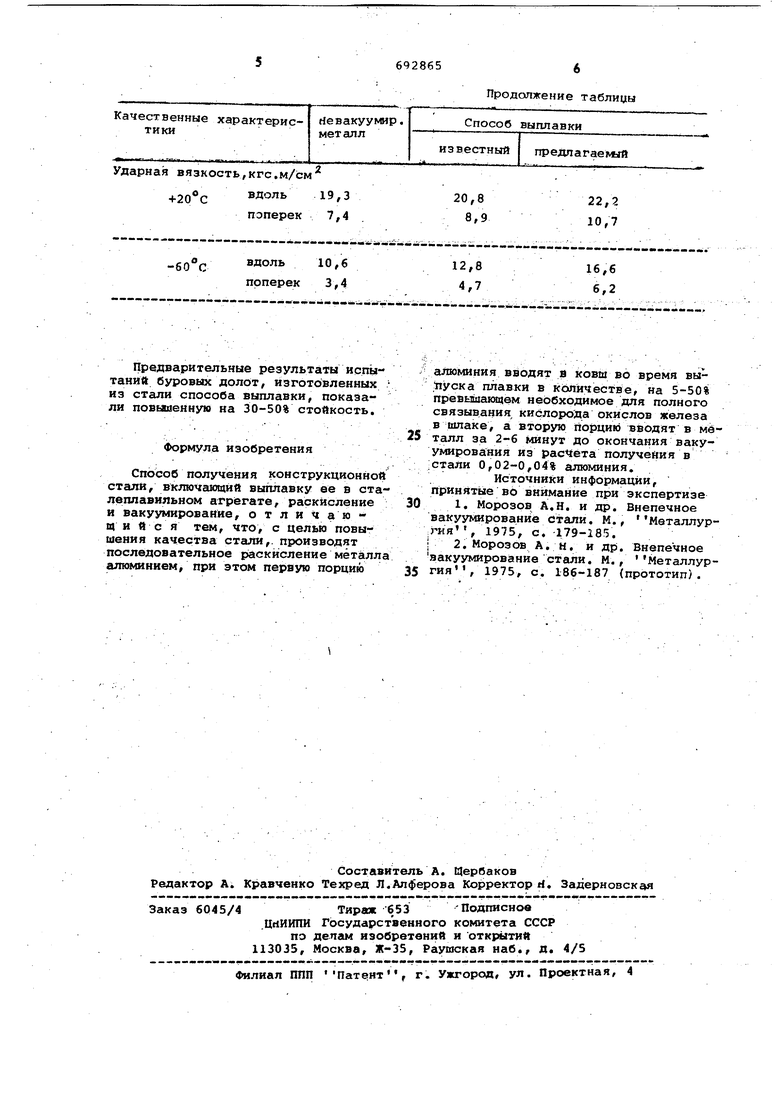

Таблица в металл вводят вторую порцию.алюминия в количестве 0,15-0,35 кг/т, что с учетом алюминия, остающегося от ввода первой порции, гарантирует получение его остаточного содержания в стали 0,02-0,04%. Известно, что для конструкционной сталй зти пределы гарантируют высокую раскисленность стали, оптимальную величину зерна и высокие служебные свойства 2-6 мин вакуумировайия после присадки второй порции алюминия необходимы для Удаления из металла продуктов раскисления. Менее 2 мин для этого процесса недостаточно, более б мин нецелесообразно, поскольку общее время вакуумной обработки, как правило, лимитируется температурными потерями металла в процессе вакуумирования. : . . Пример, По предлагаемому способу выплавки по три плавки конструкционной стали Марок 16ХНЗМА и 14ХНЗМА. Ьталь выгшавлйли в 120-, тонных мартенрвскйх печах с обработкой синтетическим шлаком в ковше,Количество duiaKa в ковше составляло 4,5-5,0 т.Содержание FeO в ишаке перед BakyyWMpdaaiHkeM колебалось в пределах 3,2-5, l%, - 0,8-1,8%.При вы пуске плавки из печи в ковш вводщли О,7-0,8 кг/т алюминия,превышение этого количества Над стехйометрически необходикмм составляло 13-31%.После выпуска ковш с металлом подавали на установку ци)ркуляционного вакуумирования стали. Длительность вакуумной обработки составляла 20-22 мин. На 16-18-Й минуте вакуумирования вводили вторую порцию алюминия в количестве 0,17-0,18 кг/т. Исследованием качест;ва стали, выплавленной по предлагаемому способу, в сравнении /с качеством невакуумироваяного металла и выплавленному tid известному способу показало повышение качественных характеристик (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения конструкционной стали | 1978 |

|

SU783348A1 |

| Способ выплавки стали | 1981 |

|

SU1013494A1 |

| Способ получения борсодержащей стали | 1982 |

|

SU1041581A1 |

| Способ получения конструкционной стали | 1980 |

|

SU933728A2 |

| Способ выплавки стали | 1979 |

|

SU789590A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ получения стали | 1979 |

|

SU834151A1 |

| Способ выплавки высокопрочной стали | 1983 |

|

SU1139757A1 |

| Способ производства электросварной трубы из низкоуглеродистой стали, стойкой против водородного растрескивания (варианты) | 2020 |

|

RU2747083C1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

Количество плавок i Содержание А1 в металле,

Содержание водорода в металле, см/ЮО г

Содержание кислорода в

металле, %

Сумма средних баллов одержащих включений 8,41

0,02-0,03 3,15 0,0023 2,3

Ударная вязкость,кгс.м/см

Предварительные результаты испытаний буровых долот, изготовленных из стали способа выплавки, показали повышенную на 30-50% стойкость.

Формула изобретения

Способ получения конструкционной стали, включгиощйй выплавку ее в сталеплавильном агрегате, раскисление и вакуумирование, отличаюц и и с я тем, что, с целью повышения качества стали,, производят последовательное р;аскйсление металла алкшинием, при этом первую порцию

Продолжение таблицы

алюминия вводят в ковш во время выпуска плавки в количестве, на 5-50% превышакяцем необходимое для полного связывания кислорода окислов железа в шлаке, а вторую йорцию вводят в мё25 Тсшл за 2-6 минут до окончания вакуумирования из расчета получейия в стали 0,02-0,04% алюминия.

Источники информации, принятые во внимание при экспертизе

30 1. Морозов А.Н. и др. Внепечное вакуумирование стали. М., Металлур:гия, 1975, с. ITg-lS/j. I 2. Морозов А. н. и др. Внепечное вакуумирование стали. М., Металлур35 гия

1975, с. 186-187 (прототип).

Авторы

Даты

1979-10-25—Публикация

1977-08-17—Подача